一种变距模组的制作方法

本发明涉及变距模组。

背景技术:

1、在生产加工自动上下料过程中,有时要求工件之间的距离比前一工位增大或减小并且需要同时上下多片工件,如果采用人工操作,工作效率低且劳动强度大。因此产生了变距模组。

2、专利申请号为“cn202221841854.9”,名称为“一种蜗杆变距模组”公开了一种变距模具,包括,电机,工作台和蜗杆,所述电机和工作台与蜗杆连接,电机设于蜗杆的一侧,工作台设于蜗杆的上方,所述蜗杆上设有数个螺旋轨道,所述螺旋轨道的两侧壁对称设有定位凸台,工作台通过导向机构和螺旋轨道配合,从而使得在蜗杆在转动时带动工作台变距滑动。

3、然而,上述变距模组中工作台的变距是等距的,适用范围较小。基于以上原因,有必要对现有技术进行改进。

技术实现思路

1、一、要解决的技术问题

2、本发明是针对现有技术所存在的上述缺陷,特提出一种变距模组,以解决上述背景技术中提出的问题。

3、二、技术方案

4、为解决上述技术问题,本发明提供了一种变距模组,包括:

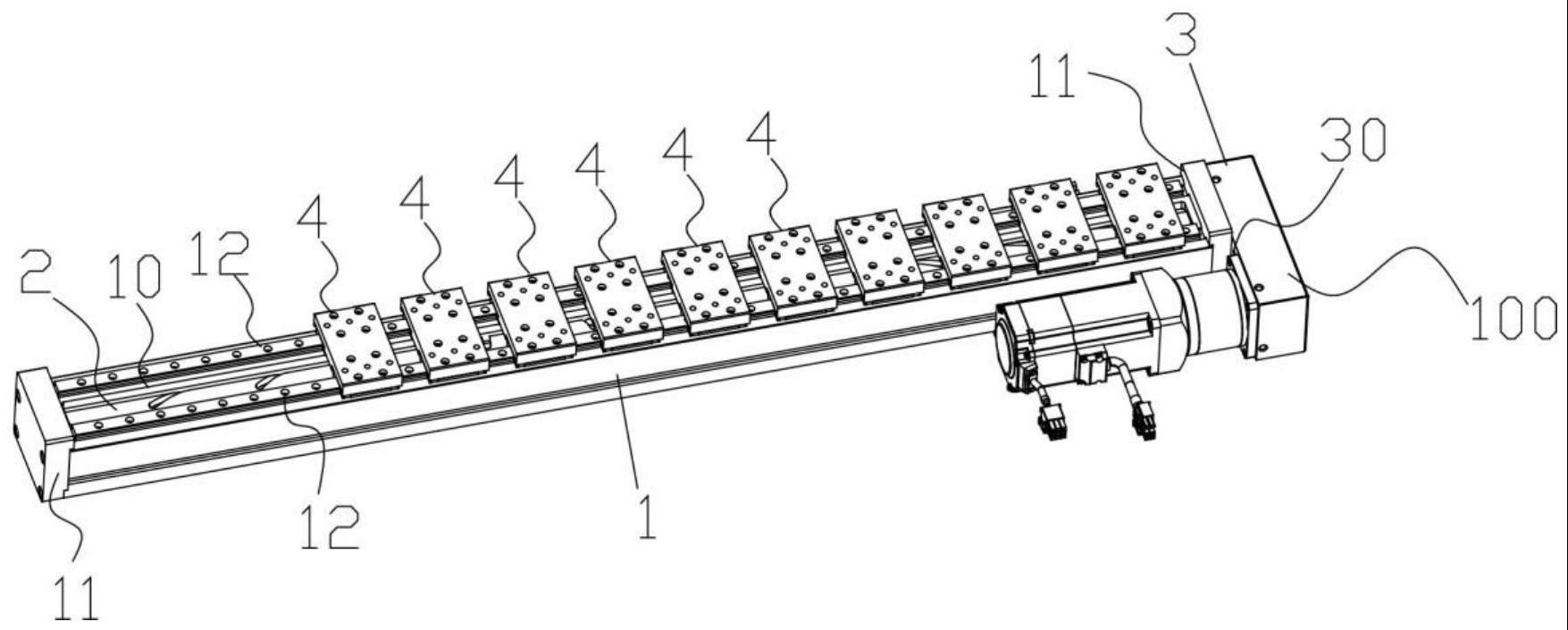

5、滑轨,其具有内部容腔,且在滑轨的上端设置有与所述内部容腔连通的条形开口,在滑轨具有开口的一端滑动设置有多组滑块,滑块包括有导向件;

6、螺杆,其设置在所述滑轨的内部容腔内,所述螺杆两端被滑轨转动支承,在所述螺杆上分布有与滑块数量匹配的螺槽,所述导向件和所述螺槽配合;

7、驱动模块,其包括在滑轨一端端面上设置的固定座、在螺杆的端部设置的第一驱动轮、在固定座上设置的驱动源、在驱动源上设置的第二驱动轮、和张紧在第一驱动轮和第二驱动轮上的传动带。

8、其中,所述螺槽包括第一结束端、第二结束端以及位于第一结束端和第二结束端中心位置的起始端,其中从起始端至第一结束端之间形成第一槽轨,从起始端至第二结束端之间形成第二槽轨;所述第一槽轨横向延伸的长度要小于第二槽轨横向延伸的长度。

9、其中,在固定座上设置有张紧轮,其和传动带抵压。

10、其中,在所述滑轨的前后两端固定有轴承座,在轴承座内设置有轴承,所述螺杆的两端设置有和所述轴承配合的轴部。

11、其中,在固定座上固定设置有保护罩。

12、其中,在所述滑轨位于所述条形开口的两侧设置直线导轨,所述滑块在其两侧可拆卸设置的与所述直线导轨滑动配合的卡块。

13、其中,在所述滑块中部位置凸设有凸起块,所述导向件设置在该凸起块上。

14、三、有益效果

15、本发明与现有技术相比,本发明具有如下有益效果:本发明的螺杆在正转回位时滑块沿着螺槽的第一槽轨往复,螺杆在反转回位时滑块沿着螺槽的第二槽轨往复,在正转和反转角度相同时,滑块被第一槽轨和第二槽轨带动的距离不同,因此实现了一个螺杆的滑块不等距滑动,适用范围大大增加。

技术特征:

1.一种变距模组,包括:

2.如权利要求1所述的一种变距模组,其特征在于:在固定座(30)上设置有张紧轮(35),其和传动带(34)抵压。

3.如权利要求1所述的一种变距模组,其特征在于:在所述滑轨(1)的前后两端固定有轴承座(11),在轴承座内设置有轴承,所述螺杆(2)的两端设置有和所述轴承配合的轴部。

4.如权利要求1所述的一种变距模组,其特征在于:在固定座(30)上固定设置有保护罩(100)。

5.如权利要求1所述的一种变距模组,其特征在于:在所述滑轨(1)位于所述条形开口的两侧设置直线导轨(12),所述滑块(4)在其两侧可拆卸设置的与所述直线导轨滑动配合的卡块(41)。

6.如权利要求5所述的一种变距模组,其特征在于:在所述滑块(4)中部位置凸设有凸起块(42),所述导向件(40)设置在该凸起块(42)上。

技术总结

本发明公开了一种变距模组,包括滑轨、滑块、螺杆和驱动模块,其中,所述螺槽包括第一结束端、第二结束端以及位于第一结束端和第二结束端中心位置的起始端,其中从起始端至第一结束端之间形成第一槽轨,从起始端至第二结束端之间形成第二槽轨;所述第一槽轨横向延伸的长度要小于第二槽轨横向延伸的长度。本发明的螺杆在正转回位时滑块沿着螺槽的第一槽轨往复,螺杆在反转回位时滑块沿着螺槽的第二槽轨往复,在正转和反转角度相同时,滑块被第一槽轨和第二槽轨带动的距离不同,因此实现了一个螺杆的滑块不等距滑动,适用范围大大增加。

技术研发人员:王娜,丁太岗,程武超,丁克歌

受保护的技术使用者:宁波辰凌自动化科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!