一种用于激光焊接熔深在线监测和控制的方法及其系统与流程

本发明属于激光焊接,具体涉及一种用于激光焊接熔深在线监测和控制的方法及其系统。

背景技术:

1、调角器作为汽车座椅上的主要承力部件,当在靠背上施加作用力,或者座椅受到外力冲击碰撞时,调角器几乎承受了全部力量。目前,市场上对于调角器的焊接以电阻焊和气体保护焊居多,而激光焊接在调角器上的运用正受到越来越高的关注。针对调角器零件的焊接方法目前主要是:通过大量实验获取一组最佳工艺参数,最后运用于实际生产。

2、如公开号为cn112157368a的专利公开了一种激光非熔透焊接焊缝熔深无损检测方法,通过提取焊接过程中声音信号的相关特征和部分焊接过程中的工艺参数建立数学预测模型,该模型对现场焊接声音环境要求较高,而在企业实际生产的过程中,现场加工环境往往十分嘈杂,对预测精度有较大影响。再如公开号为cn110385539a的专利公开了一种基于低相干干涉测量的熔深检测设备及其检测方法,采用光学低相干技术直接测量焊缝熔深,但这些技术结构简单,功能单一,寻找熔深匙孔位置难度较大。

3、综上所述,激光焊接是一个复杂多变的过程,易受多种因素影响,任意一个外部因素干扰都会影响零件的熔深变化,从而改变调角器的力学性能与产品质量。因此,亟需提供一种激光焊接熔深在线监测和控制的方法及其系统,用于实时检测和控制调角器的熔深。

技术实现思路

1、为解决现有技术中存在的上述问题,本发明提供了一种用于激光焊接熔深在线监测和控制的方法及其系统,通过建立面积与熔深的数学计算模型,实现了在线实时监测焊接熔深的变化情况,节省焊后对焊件的熔深检测的工序;通过建立面积与功率的数学计算模型,根据现有已捕捉图片的小孔面积变化情况,调整功率的大小,保证熔深在符合要求的范围内,便于实现系统的智能化和自动化。

2、本发明的目的可以通过以下技术方案实现:

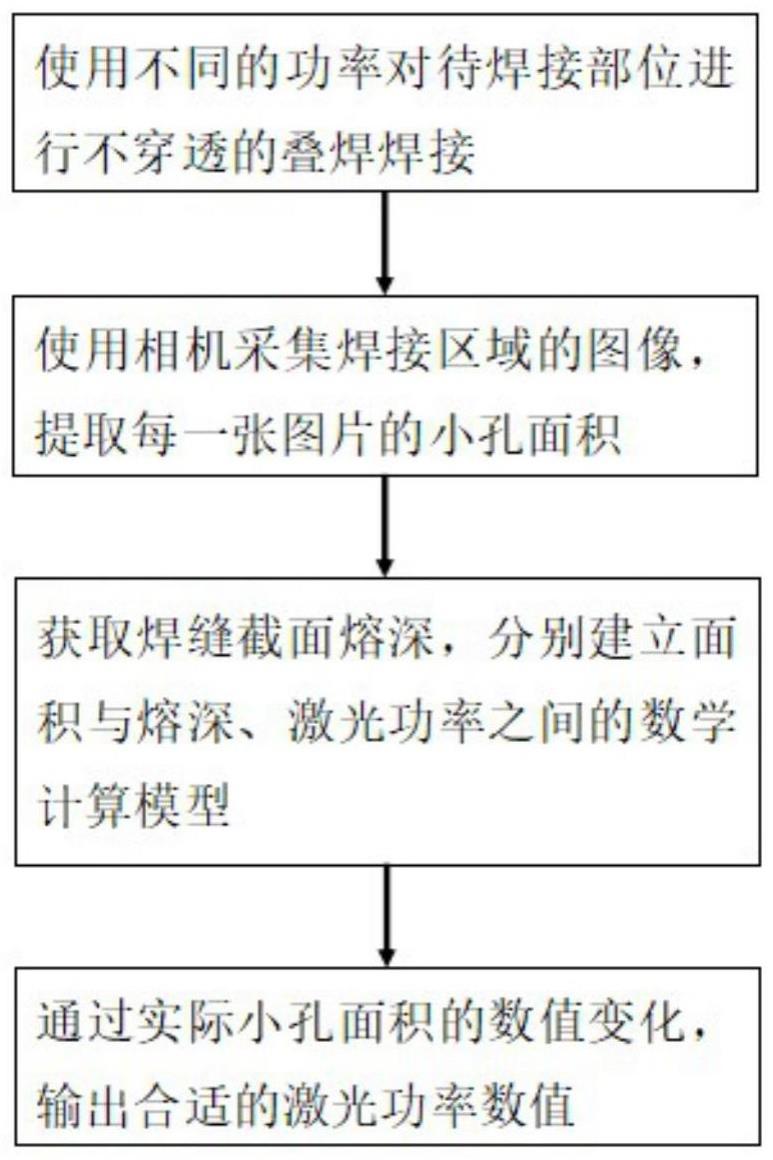

3、本发明提供了一种用于激光焊接熔深在线监测和控制方法,包括以下步骤:

4、s1、针对调角器零件的材料,使用不同的功率进行不穿透的叠焊;

5、s2、使用相机采集焊接区域的图像,提取每一张图片的小孔面积;

6、s3、获取焊缝截面熔深,根据熔深的控制范围选择合适的数学计算模型,分别建立面积与熔深、激光功率之间的数学计算模型;

7、s4、通过实际小孔面积的数值变化,输出合适的激光功率数值,调控焊接熔深在预设的熔深范围内。

8、进一步地,步骤s1中,所述叠焊的焊接速度v=30mm/s,离焦距h=0mm,辅助气体流量l=10l/min,焊接功率为1200w~2000w。

9、进一步地,步骤s2中,所述相机的分辨率为640×480,在常温下完成焊接区域图像的采集。

10、进一步地,步骤s3中,所述建立的数学计算模型为:

11、面积s与熔深h的数学计算模型:h=0.297235+19.3929×s;

12、面积s与功率p的数学计算模型:p=-372.574+17518.7×s;

13、其中,0.297235和-372.574为常数,19.3929和17518.7为面积系数。

14、进一步地,步骤s4中,所述调控焊接熔深的具体过程为:

15、以小孔面积为自变量,通过面积s与熔深h的数学计算模型,获取每一个小孔面积对应的熔深,当获取的熔深超出预设的熔深范围,则根据面积s与功率p的数学计算模型,调整输出功率的大小。

16、本发明还提供了一种用于激光焊接熔深在线监测和控制系统,包括激光焊接单元、图像采集与处理单元、熔深计算单元和功率调控单元;

17、所述激光焊接单元,用于工件的激光焊接;

18、所述图像采集与处理单元,用于采集小孔图像并通过处理,完成提取小孔的边缘和计算封闭图形的面积;

19、所述熔深计算单元,用于实时计算熔深的理论数值,并予以显示在计算机屏幕上,便于实时监测焊接质量;

20、所述功率调控单元,用于根据实时获取的图像面积变化,调控激光功率。

21、作为本发明的一种优选技术方案,所述激光焊接单元包括激光焊接头、机器人以及激光器。

22、作为本发明的一种优选技术方案,所述图像采集与处理单元包括相机和计算机。

23、作为本发明的一种优选技术方案,所述相机前设置有中心波长为808nm的窄带滤光镜,用于减小等离子体光对小孔图像的影响。

24、作为本发明的一种优选技术方案,所述功率调控单元通过调控激光功率使焊接熔深保持在2~2.6mm范围内。

25、本发明的有益效果为:

26、(1)通过建立面积与熔深的数学计算模型,实现了在线实时监测焊接熔深的变化情况,节省焊后对焊件的熔深检测的工序;通过建立面积与功率的数学计算模型,根据现有已捕捉图片的小孔面积变化情况,调整功率的大小,保证熔深在符合要求的范围内,便于实现系统的智能化和自动化。

27、(2)本发明建立的数学计算模型,以小孔面积为自变量,熔深和功率分别为因变量,分别进行数据耦合,具有模型简单且准确度高的优点。

技术特征:

1.一种用于激光焊接熔深在线监测和控制方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种用于激光焊接熔深在线监测和控制方法,其特征在于:步骤s1中,所述叠焊的焊接速度v=30mm/s,离焦距h=0mm,辅助气体流量l=10l/min,焊接功率为1200w~2000w。

3.根据权利要求1所述的一种用于激光焊接熔深在线监测和控制方法,其特征在于:步骤s2中,所述相机的分辨率为640×480,在常温下完成焊接区域图像的采集。

4.根据权利要求1所述的一种用于激光焊接熔深在线监测和控制方法,其特征在于:步骤s4中,所述调控焊接熔深的具体过程为:

5.一种用于激光焊接熔深在线监测和控制系统,应用于如权利要求1至4任一项所述的一种用于激光焊接熔深在线监测和控制方法,其特征在于:包括激光焊接单元、图像采集与处理单元、熔深计算单元和功率调控单元;

6.根据权利要求5所述的一种用于激光焊接熔深在线监测和控制系统,其特征在于:所述激光焊接单元包括激光焊接头、机器人以及激光器。

7.根据权利要求5所述的一种用于激光焊接熔深在线监测和控制系统,其特征在于:所述图像采集与处理单元包括相机和计算机;所述熔深计算单元用于实时计算熔深的理论数值,并予以显示在计算机屏幕上。

8.根据权利要求7所述的一种用于激光焊接熔深在线监测和控制系统,其特征在于:所述相机的前端还设置有中心波长为808nm的窄带滤光镜,用于减小等离子体光对小孔图像的影响。

9.根据权利要求5所述的一种用于激光焊接熔深在线监测和控制系统,其特征在于:所述功率调控单元通过调控激光功率使焊接熔深保持在2~2.6mm范围内。

技术总结

本发明涉及一种用于激光焊接熔深在线监测和控制的方法及其系统,属于激光焊接技术领域,包括以下步骤:S1、针对调角器零件的材料,使用不同的功率进行不穿透的叠焊;S2、使用相机采集焊接区域的图像,提取每一张图片的小孔面积;S3、获取焊缝截面熔深,分别建立面积与熔深、激光功率之间的数学计算模型;S4、通过实际小孔面积的数值变化,输出合适的激光功率数值,调控焊接熔深在预设的熔深范围内。本发明通过建立的面积与熔深的数学计算模型,实现了在线实时监测焊接熔深的变化情况;通过建立的面积与功率的数学计算模型,根据捕捉图片的小孔面积变化情况调整功率大小,保证熔深在符合要求的范围内。

技术研发人员:张屹,陈聪,黄鹏,汪侃炎,许月文,林文俏

受保护的技术使用者:广州卫亚汽车零部件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!