一种热输入优化不锈钢激光焊接工艺的方法与流程

本发明涉及激光焊接材料领域,具体涉及一种热输入优化不锈钢激光焊接工艺的方法。

背景技术:

1、双相不锈钢,具有独特的微观结构,常以体心立方结构的铁素体和面心立方结构的奥氏体两相组成。其具有优异的耐磨损性能、抗氯化物腐蚀能力。焊接不锈钢时,先进的激光焊接对于高膨胀系数钢在减少热输入和应力变形方面具有很大的优势,采用多层多道焊接方式能实现焊缝的全熔透,增加变形和残余应力水平,焊接接头经历多次焊接热循环,二次奥氏体在焊缝层间结合区及热影响区大量出现,对焊接接头有明显的优化作用,激光焊接热输入过程为焊接接头优化硬度和耐腐蚀性提供了方法。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种激光焊接热输入优化不锈钢焊接工艺的方法。

2、为实现上述目的,本发明是通过如下技术方案予以实现的:

3、所述的热输入过程对不锈钢焊接工艺的优化方法,所述的方法包括如下主要参数:

4、1.一种热输入过程对不锈钢焊接工艺的优化方法,所述热输入过程为激光功率8kw,聚焦直径为1.4mm,热输入为0.4kj/mm,采用2507sdss基底金属,利用激光焊接方法,焊接接头为yls-1000光纤激光器制备双相不锈钢接头。

5、2.所述的不锈钢激光焊接工艺的优化,其特征在于热输入过程的焊接优化方法,所得到的焊缝耐腐蚀、焊缝硬度等较好。

6、3.本焊接工艺的母材化学成分为碳元素0.02%,镍元素7.08%,氮元素0.26%,铬元素26%,钼元素3.8%,锰元素为0.52%。

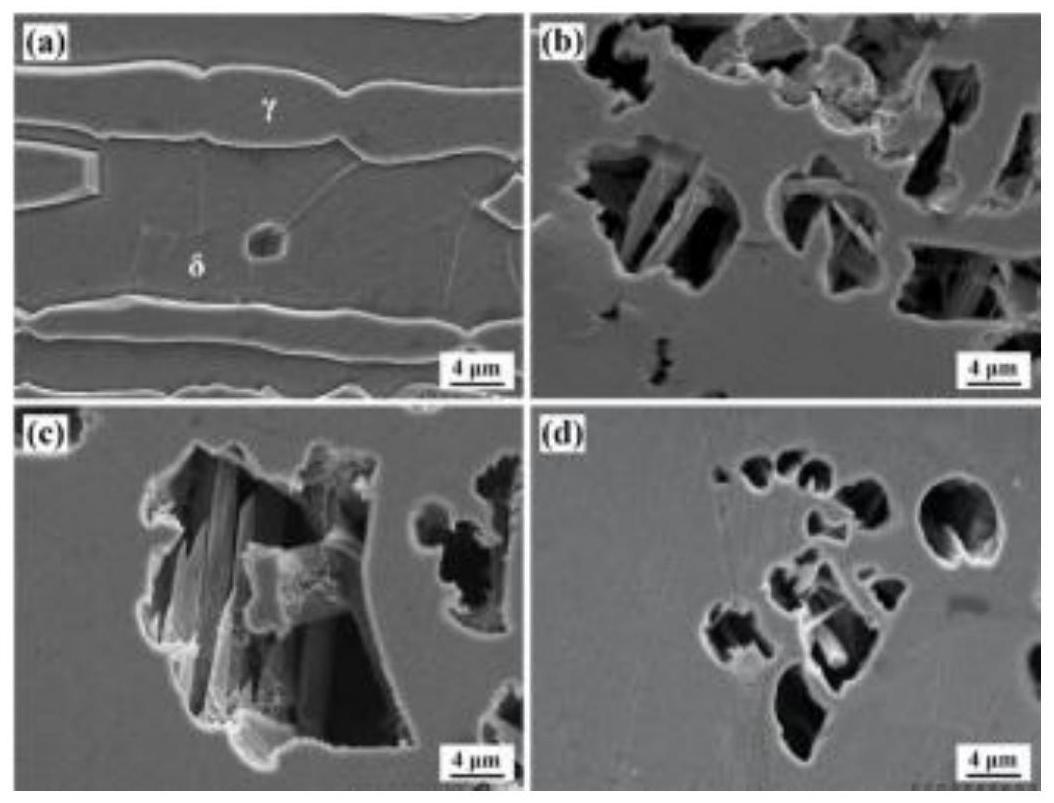

7、4.接头微结构刻蚀采用30mlhcl,50mlh2o,采用金相显微镜和电子显微镜进行微观组织和元素分布表征。

8、5.采用600g载荷测量了热输入接头的显微硬度,jbs-300b冲击试验机对母材和热输入下的lb焊缝进行低温(-30℃)冲击韧性试验,停留时间为10s.

9、6.热输入为0.4kj/mm时,焊接方式为激光融焊接时,可实现背面成形的单面焊接,热输入导致基体金属熔化,熔池宽度增加。

10、7.焊接后双相不锈钢奥氏体/铁素体比接近1:1。焊缝中奥氏体含量随热输入增长,奥氏体体积分数为36.5%,没有达到母材水平。热输入提高了峰值温度,延长了熔池高温停留时间,增加了奥氏体含量。

11、与现有技术相比,本发明激光不锈钢焊接工艺方法,工艺简单、可操作性强、工艺稳定、易于大规模工业化推广等优点。采用本发明方法焊接的焊缝硬度明显高于母材,具有优异的耐点蚀性能,归因于母材中平衡的铁素体/奥氏体两相比例。

技术特征:

1.一种热输入过程对不锈钢焊接工艺的优化方法,所述热输入过程为激光功率8kw,聚焦直径为1.4mm,热输入为0.4kj/mm,采用2507sdss基底金属,利用激光焊接方法,焊接接头为yls-1000光纤激光器制备双相不锈钢接头。

2.所权利要求1所述的一种热输入过程对不锈钢焊接工艺的优化方法,其特征在于热输入过程的焊接优化方法,所得到的焊缝耐腐蚀、焊缝硬度等较好。

3.如权利要求2中的本焊接工艺的母材化学成分为碳元素0.02%,镍元素7.08%,氮元素0.26%,铬元素26%,钼元素3.8%,锰元素为0.52%。

4.如权利要求2中接头微结构刻蚀采用30ml hcl,50ml h2o,采用金相显微镜和电子显微镜进行微观组织和元素分布表征。

5.如权利要求2中采用600g载荷测量了热输入接头的显微硬度,jbs-300b冲击试验机对母材和热输入下的lb焊缝进行低温(-30℃)冲击韧性试验,停留时间为10s。

6.如权利要求2中热输入为0.4kj/mm时,焊接方式为激光融焊接时,可实现背面成形的单面焊接,热输入导致基体金属熔化,熔池宽度增加。

7.如权利要求2中,焊接后双相不锈钢奥氏体/铁素体比接近1:1。焊缝中奥氏体含量随热输入增长,奥氏体体积分数为36.5%,没有达到母材水平。热输入提高了峰值温度,延长了熔池高温停留时间,增加了奥氏体含量。

技术总结

本发明公开了一种热输入优化不锈钢激光焊接工艺的方法。本发明采用多层多道焊接方式能实现焊缝的全熔透,增加变形和残余应力水平,焊接接头经历多次焊接热循环,二次奥氏体在焊缝层间结合区及热影响区大量出现,对焊接接头有明显的优化作用,激光焊接热输入过程为焊接接头优化硬度和耐腐蚀性提供了方法。成本工艺简单,操作方便,便于工业中采用。

技术研发人员:高德功,王玥,孟德鹏

受保护的技术使用者:山东岱圣建设有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!