一种提高眼镜架用TB13钛合金丝材表面精度的制备方法与流程

本发明属于钛合金丝材制备,具体涉及一种提高眼镜架用tb13钛合金丝材表面精度的制备方法。

背景技术:

1、tb13钛合金(ti-4al-22v)是一种综合性能优异的亚稳定β型钛合金,因其具有强度高、延展性好、冷加工性能优异等特点,广泛应用于化工、生物医学、眼镜及汽车等行业。随着钛及钛合金在眼镜架行业的应用和推广,该合金成为高端眼镜架产品的首选材料。

2、传统的丝材拉拔减径主要采用固定模热拉拔的方式。这种方式极易导致丝材在受热状态下吸收空气中的氮、氢、氧等有害元素,降低材料性能。拉拔时,固定模具与丝材之间存在着非常大的滑动摩擦力,模具会产生磨损,从而导致丝材的尺寸公差变大以及丝材表面拉伤,形成连贯性的质量缺陷。除此之外,在丝材拉拔完成之后,必须采取电解抛光或者酸洗来去除丝材表面的石墨或者磷酸化润滑剂,这种方式会造成丝材制备的高能耗、高污染。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本发明针对传统丝材减径采用固定模热拉拔方式导致丝材在受热状态下吸收空气中的有害元素,降低材料性能,以及丝材尺寸公差变大,丝材表面拉伤等技术问题,采用旋锻及辊模拉拔的方法对tb13钛合金丝材进行冷减径加工和冷拉拔,以此来提高tb13钛合金丝材表面精度。

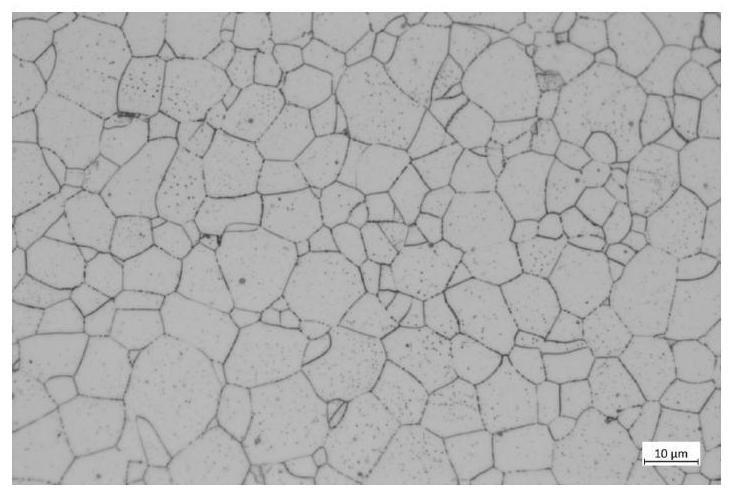

2、冷加工是一种通过细化组织进而提高性能的重要途径。旋锻具有锻模更换简单、冷加工表面光洁以及加工尺寸精度高等特点。辊模拉拔具有滚动摩擦力小,丝材表面质量高,单道次变形量大且变形后材料组织均匀的特点。

3、为了实现上述发明目的,本发明提供了一种提高眼镜架用tb13钛合金丝材表面精度的制备方法,包括如下步骤:

4、①锻造:将tb13铸锭经过扒皮和冒口去除后得到坯锭。锻造开坯采用二火开坯:第一火锻造采用三镦三拔的方式,始锻温度1050~1150℃,保温3h,终锻温度>700℃,镦粗及拔长的变形量为65~70%;第二火锻造采用二镦二拔的方式,始锻温度900~1000℃,保温3h,终锻温度>600℃,镦粗及拔长的变形量为60~65%。

5、②轧制:将步骤①锻造好的钛坯进行表面打磨至金属光泽且无肉眼可见缺陷,放入加热炉内进行加热。轧制采用二火轧坯获得盘条:第一火次轧制温度850~900℃,保温2h,轧制速度2m/s,终轧尺寸φ60mm,轧制道次13次,轧制变形量75%;第二火次轧制温度800~850℃,保温2h,轧制道次10次,终轧尺寸φ10mm,轧制变形量97%。

6、③旋锻:先对步骤②获得的盘条进行归圆-扒皮工序:其中,归圆采用热拉机在800℃下进行热拉归圆,去除材料表面耳朵缺陷,归圆后尺寸为φ9.5mm;扒皮采用无心磨车床,去除材料表面氧化皮及表面缺陷,扒皮后的尺寸为φ9.0mm;然后采用旋锻机,经7道次,每道次减径0.5mm,将φ9.0mm的线材减径至φ5.5mm,获得中间品丝材;所述旋锻过程中使用液压油进行润滑,旋锻速率不大于0.3/min,并且旋锻过程中无需热处理。

7、④热处理:步骤③得到的中间品丝材存在加工硬化现象,为了方便后续辊模拉拔,需要对其进行真空退火热处理;热处理温度为750℃~830℃,保温时间0.5h~1h,冷却方式采用水冷。

8、⑤辊模拉拔:在步骤④退火后的丝材表面均匀涂上水溶性润滑剂,然后进行辊模拉拔;将φ5.5mm的线材减径至φ1.8-2.0mm的过程中,将φ5.5mm的线材依次减径到φ4.3-φ

9、4.9mm、φ3.5-φ3.9mm和φ2.0-φ2.4mm,并且辊模拉拔过程中无需热处理。

10、与现有技术相比,本发明的有益效果:

11、锻造开坯和轧制均选择了大变形量和较低的加工温度,这可以有效的保证粗大组织得到一定程度的破碎,内部组织得到改善。丝材全流程免酸洗,免电解,生产过程中无增氢、增氧、增氮,成分纯净度高。旋锻和辊模拉拔均属于冷加工,冷加工的丝材产品具有尺寸精度高的特点,φ2.0mm至φ4.9mm的丝材产品尺寸公差能够连续稳定保持在0~0.02mm范围内,丝材表面粗糙度ra≤0.5μm。

技术特征:

1.一种提高眼镜架用tb13钛合金丝材表面精度的制备方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤③所述旋锻过程中使用液压油进行润滑,旋锻速率不大于0.3/min,并且旋锻过程中无需热处理。

技术总结

本发明公开了一种提高眼镜架用TB13钛合金丝材表面精度的制备方法,采用了旋锻及辊模拉拔的方法对TB13钛合金丝材进行冷减径加工和冷拉拔,以此提高TB13钛合金丝材表面精度。TB13铸锭通过锻造、热轧、旋锻、辊模拉拔等步骤制备成眼镜架用丝材。锻造开坯和轧制均选择了大变形量和较低的加工温度,这可有效的保证粗大组织得到一定程度的破碎,内部组织得到改善。丝材全流程免酸洗,免电解,生产过程中无增氢、增氧、增氮,成分纯净度高。旋锻和辊模拉拔均属冷加工,冷加工的丝材产品具有尺寸精度高的特点,Φ2.0mm至Φ4.9mm的丝材产品尺寸公差能够连续稳定保持在0~0.02mm范围内,丝材表面粗糙度Ra≤0.5μm。

技术研发人员:孙思博,冯兆龙,王泽龙,刘正林

受保护的技术使用者:成都先进金属材料产业技术研究院股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!