航空发动机外壳制造用药芯焊丝及航空外壳的制备方法

本发明属于焊接材料,涉及航空发动机外壳制造用药芯焊丝。本发明还涉及航空发动机外壳制的制备方法。

背景技术:

1、现代工业要求结构材料具有高的强度、断裂韧性及刚度,同时尽可能减重;在这种情况下,以铝、钛为代表的轻质高强合金、ni基高温合金为代表的承载耐热合金,成为各国新材料研发计划中重点发展的材料之一,也是增材制造中重要的应用材料,铝合金和钛合金,由于出色的低密度和结构强度,无论是使用3d打印或cnc加工,在航空航天、汽车、机械制造等领域都被大量应用;但钛的熔点极高,超过1600℃,同时也是典型的难加工材料,尽管钛具有很高的耐高温和耐腐蚀性,但它的导电性较差,因此在电气应用中是不好的选择,与其他轻质金属(如铝)相比,钛合金也更为昂贵。铝具有低密度,高热导率极易氧化的特点,因此在3d打印过程易产生团聚且连续性较差,对增材制造系统的准确性产生较差的影响;

2、高熵合金不仅具有高强度,高硬度,高耐磨耐蚀性以及高温抗氧化等优异性能,同时可以极大程度的降低成本,材料利用率较高;fe-co-ni系高熵合金综合性能优异,成分调节灵活,各元素协同调控性能,优良的耐腐蚀,耐磨性是fe-co-ni系高熵合金最典型的特点,因此fe-co-ni系高熵合金可作为一种出色的强化材料,并广泛应用于石油管道、火电领域以及航空航天领域,进而实现成本减少与性能提升的双重需求,为我国可持续发展与绿色化,生态化做出杰出贡献;

3、现代航空航天构件需同时满足轻量化、高性能、高可靠性、低成本等一系列苛刻要求,且构件的结构更为复杂、设计制造难度更大;通过创新和发展航空航天新材料和3d打印控形与控性关键技术,既体现了选材上轻量化、高性能的发展方向,又凸显了3d打印技术本身精密化、净成形的发展趋势,可实现材料-结构-性能的一体化3d打印以及3d打印技术在航空航天上的重大工程应用。

技术实现思路

1、本发明的目的是提供航空发动机外壳制造用药芯焊丝,具有制造成本低与产品性能提升明显的特点。

2、本发明的另一个目的是提供航空发动机外壳制的制备方法。

3、本发明所采用的第一个技术方案是,航空发动机外壳制造用药芯焊丝,具体包括合金带皮与药芯粉末,包粉率为28wt.%-35wt.%。

4、本发明第一个技术方案的特点还在于:

5、其中药芯按质量百分比包括铁粉15.8%~18.03%,镍粉16.6%~18.95%,铬粉14.71%~16.79%,钴粉16.67%~19.02%,铝粉7.64%~8.7%,钼粉13.58%~15.50%,nbc 3%~15%,以上组分质量百分比之和为100%;

6、其中合金带皮为fe-co-ni系合金带。

7、本发明所采用的第二个技术方案是,航空发动机外壳制的制备方法,采用航空发动机外壳制造用药芯焊丝,具体按以下步骤实施:

8、步骤1,通过pro e建模软件对3d打印结构件进行三维建模,然后称量铁粉15.8%~18.03%,镍粉16.6%~18.95%,铬粉14.71%~16.79%,钴粉16.67%~19.02%,铝粉7.64%~8.7%,钼粉13.58%~15.50%,nbc 3%~15%,以上组分质量百分比之和为100%;

9、步骤2,将fe-co-ni系合金带由拉丝机通过冷压法将平面状压轧制成u型,然后将步骤1中得到的混合粉末填进u型焊带并轧压制成o型;然后使用无水乙醇擦拭清洁焊带表面,对粗焊丝逐道减径;最后使用无水乙醇清除焊丝表面杂质油污并进行盘丝处理;

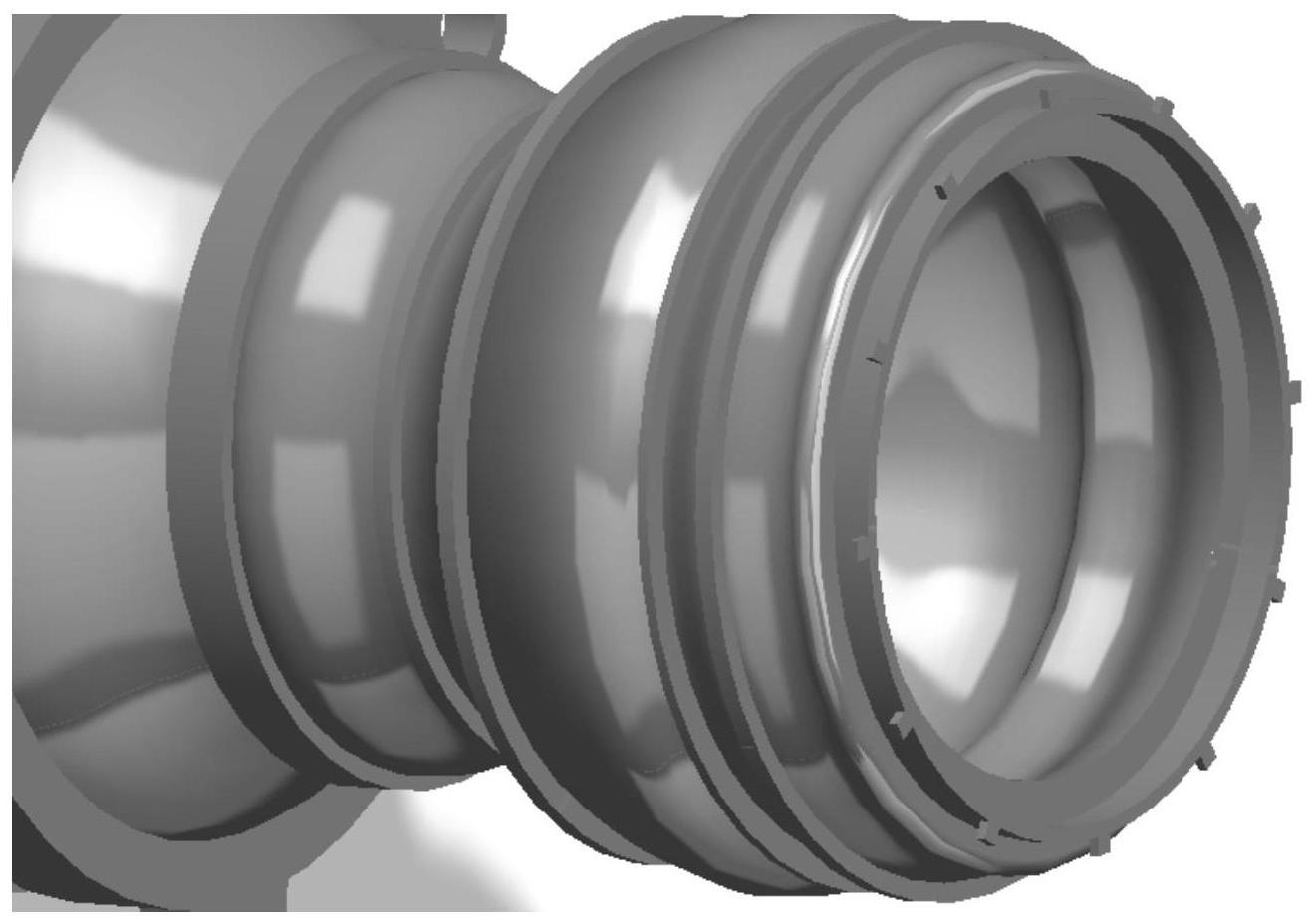

10、步骤3,将步骤2中所得焊丝进行剪丝处理,得到合适长度,进行3d打印堆焊并冷却,堆焊完成后得到所需feconicrmo0.5al-nbcx高熵合金发动机外壳,熔覆基体为马氏体不锈钢;

11、步骤4,对经步骤3中3d打印所得构件通过电火花线切割与数控车床打磨修饰,确保其表面粗糙度与精准度。

12、本发明所采用的第二个技术方案的特点还在于:

13、其中步骤1中将称量好的合金粉末混合均匀并烘干,烘干过程全程通入99.9%纯ar气,ar气流量2l/min~3l/min,烘干温度为200℃~250℃,烘干时间为2.2h~2.5h;

14、其中步骤2中对粗焊丝逐道减径得到1.20mm的焊丝;

15、其中步骤3中焊接工艺采用3d打印技术,保护气体为99.9%ar气体,ar气流量为15l/min~20l/min;

16、其中步骤3中焊接方式采用多层多道焊接;

17、其中步骤3中的焊接工艺参数为:堆积电流为145a~155a,电弧电压为21v~23v,焊接速度为0.18m/min~0.21m/min,层间冷却温度为100℃~200℃。

18、本发明的有益效果是:

19、本发明所采用的航空发动机外壳制造用药芯焊丝,相比采用实心焊丝,本发明的3d打印用药芯焊丝,生产过程简单、操作方便,成分可控性高、调节灵活,成本较低,该焊丝熔覆过程中热传输效率更高,焊接效率更高;

20、其次,本发明的药芯焊丝中,ni元素、cr元素能起到很好的固溶强化作用,直接决定了合金的耐腐蚀性和耐磨性,而且cr,ni元素的存在会减少脆性相的析出;co元素一定程度上提高合金的硬度,进而提高合金耐磨性;al元素表面会形成一层致密的氧化膜,因此可有效提高合合金耐磨性和耐腐蚀性;fe元素可抑制焊接过程中的基体与发动机外壳间的偏析现象;mo元素的添加能有效抑制脆性相的析出,提高基体的整体性能;同时nbc的加入可以均匀弥散分布于发动机外壳之中,并起到弥散强化的作用,提高发动机外壳整体性能;

21、再有,本发明中的feconicrmo0.5al-nbcx高熵合金匹配药芯焊丝用于3d打印技术,发动机外壳成型质量优良,无明显裂纹气孔等缺陷,焊接过程弧光烟尘较小,对绿色发展战略做出巨大贡献。

22、本发明的第二个技术方案航空发动机外壳制的制备方法具备以下技术优势:

23、首先,激光熔覆或真空熔炼工艺存在严重的原材料浪费与烧损,成型工件致密度较低,偏析程度较为严重,缺陷较多,且效率较低;3d打印技术工艺的材料利用率较高,焊接过程精准度较高,此方法制备的大型航空发动机外壳成型优良,金属光泽明显,呈现明显的鱼鳞纹状,基体与发动机外壳结合性能较好;

24、其次,3d打印技术适合于各种严苛复杂的工况,投入成本较低,程序控制操作灵活;可大力推进发动机外壳制备领域低能耗,高效率,高精度,绿色化的响应与号召,为工业创新与发展奠定坚实基础;

25、最后,采用feconicrmo0.5al-nbcx高熵合金匹配药芯焊丝进行3d打印,发动机外壳表面具有光泽,呈现规律的鱼鳞纹状,无塌陷裂纹等缺陷;采用3d打印技术,保护气体为99.9%纯ar气体,可避免焊接过程与空气或杂质的接触,抑制熔池被氧化的可能,减少了焊接过程中的熔滴飞溅。

技术特征:

1.航空发动机外壳制造用药芯焊丝,其特征在于,具体包括合金带皮与药芯粉末,包粉率为28wt.%-35wt.%。

2.根据权利要求1所述的航空发动机外壳制造用药芯焊丝,其特征在于,所述药芯按质量百分比包括铁粉15.8%~18.03%,镍粉16.6%~18.95%,铬粉14.71%~16.79%,钴粉16.67%~19.02%,铝粉7.64%~8.7%,钼粉13.58%~15.50%,nbc 3%~15%,以上组分质量百分比之和为100%。

3.根据权利要求1所述的航空发动机外壳制造用药芯焊丝,其特征在于,所述合金带皮为fe-co-ni系合金带。

4.航空发动机外壳制的制备方法,采用权利要求1~3任一所述的航空发动机外壳制造用药芯焊丝,其特征在于,具体按以下步骤实施:

5.根据权利要求4所述的航空发动机外壳制的制备方法,其特征在于,所述步骤1中将称量好的合金粉末混合均匀并烘干,烘干过程全程通入99.9%纯ar气,ar气流量2l/min~3l/min,烘干温度为200℃~250℃,烘干时间为2.2h~2.5h。

6.根据权利要求4所述的航空发动机外壳制的制备方法,其特征在于,所述步骤2中对粗焊丝逐道减径得到1.20mm的焊丝。

7.根据权利要求4所述的航空发动机外壳制的制备方法,其特征在于,所述步骤3中焊接工艺采用3d打印技术,保护气体为99.9%ar气体,ar气流量为15l/min~20l/min。

8.根据权利要求4所述的航空发动机外壳制的制备方法,其特征在于,所述步骤3中焊接方式采用多层多道焊接。

9.根据权利要求8所述的航空发动机外壳制的制备方法,其特征在于,所述步骤3中的焊接工艺参数为:堆积电流为145a~155a,电弧电压为21v~23v,焊接速度为0.18m/min~0.21m/min,层间冷却温度为100℃~200℃。

技术总结

本发明公开航空发动机外壳制造用药芯焊丝,包括合金带皮与药芯粉末,药芯由以下组分(wt.%)组成:铁粉15.8%~18.03%,镍粉16.6%~18.95%,铬粉14.71%~16.79%,钴粉16.67%~19.02%,铝粉7.64%~8.7%,钼粉13.58%~15.50%,NbC 3%~15%,以上组分质量百分比之和为100%;还公开了使用该焊丝条件下航空发动机外壳制的制备方法;经过实例可证明,该药芯焊丝综合性能优良,采用此焊丝3D打印技术制备该高耐磨FeCoNiCrAl‑Mx系高熵合金航空发动机外壳不仅成型质量好,精度高,而且节约原材料,符合绿色发展理念。

技术研发人员:张敏,王新宝,马克,高慕蓉,薛添淇

受保护的技术使用者:西安理工大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!