本发明涉及汽车零件加工的,尤其涉及一种汽车零件用金属骨架的冲凸点模具。

背景技术:

1、在汽车零件支撑骨架制造过程中主要经过落料、拉深、整形、切边、整平、成型、冲孔和冲凸点工艺,冲凸点是汽车支撑骨架制造工艺的最后一步,支撑骨架在冲孔后再进行冲凸点,凸模的位置与凹模的位置对应,凸模的凸起部位对支撑骨架的表面进行冲压,形成凸点。为了提高冲凸点效率,一些凸模上会根据需要同时设计多个凸起部位,从而一次性完成多个凸点的冲压,但是不同支撑骨架对于凸点的所需数量和凸点位置不一样,单个冲凸点模具不能满足不同支撑骨架对不同凸点数量和位置的需求。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述现有汽车零件用金属骨架的冲凸点模具存在凸模上凸起部位数量恒定,单个冲凸点模具不能满足不同支撑骨架对不同凸点数量和位置需求的问题,提出了本发明。

3、因此,本发明目的是提供一种汽车零件用金属骨架的冲凸点模具,其目的在于:可以根据支撑骨架的型号以及对凸点数量和位置的需求,对冲压板和凹模板进行更换,从而满足不同型号支撑骨架对不同凸点数量和位置的冲击需求。

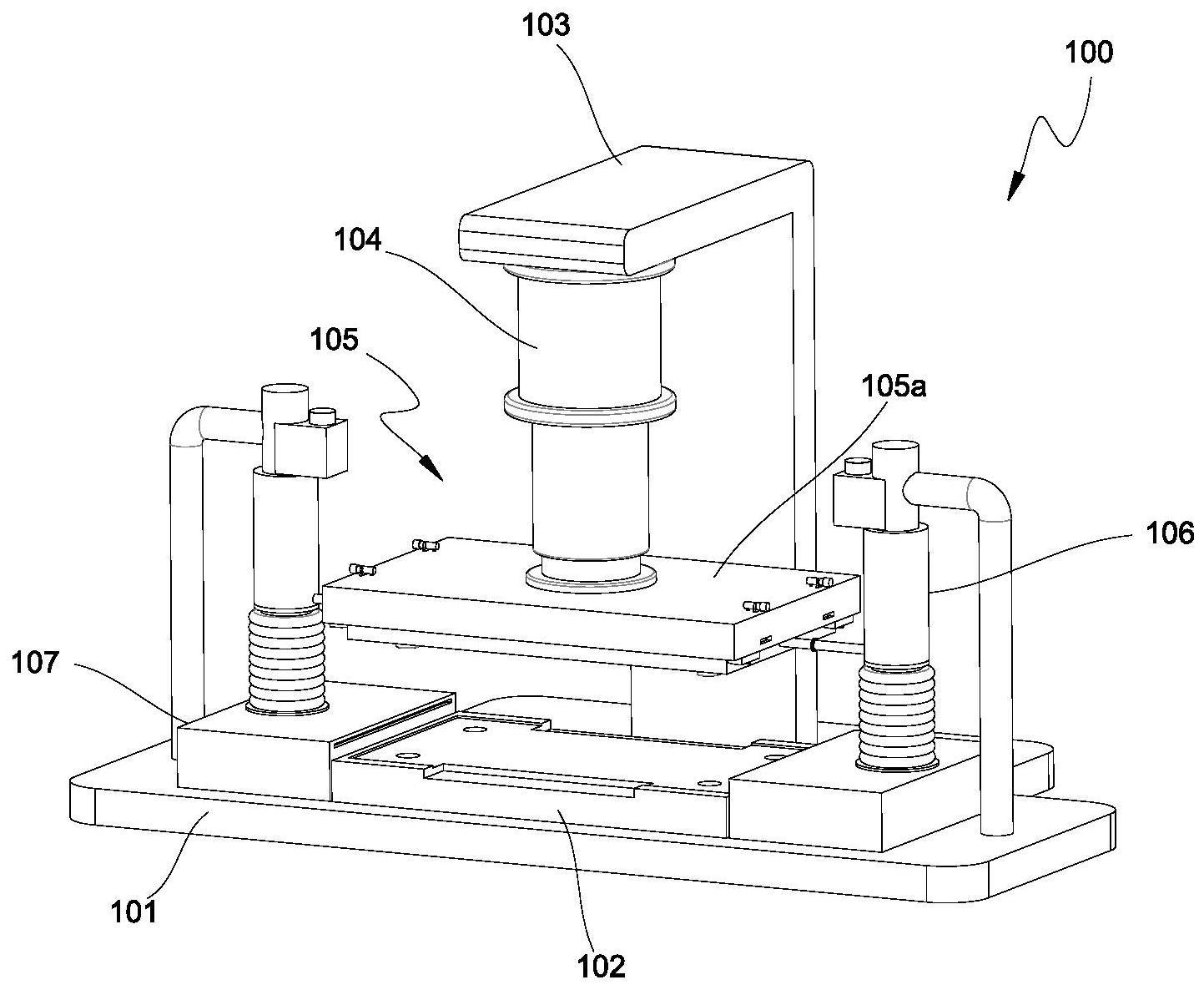

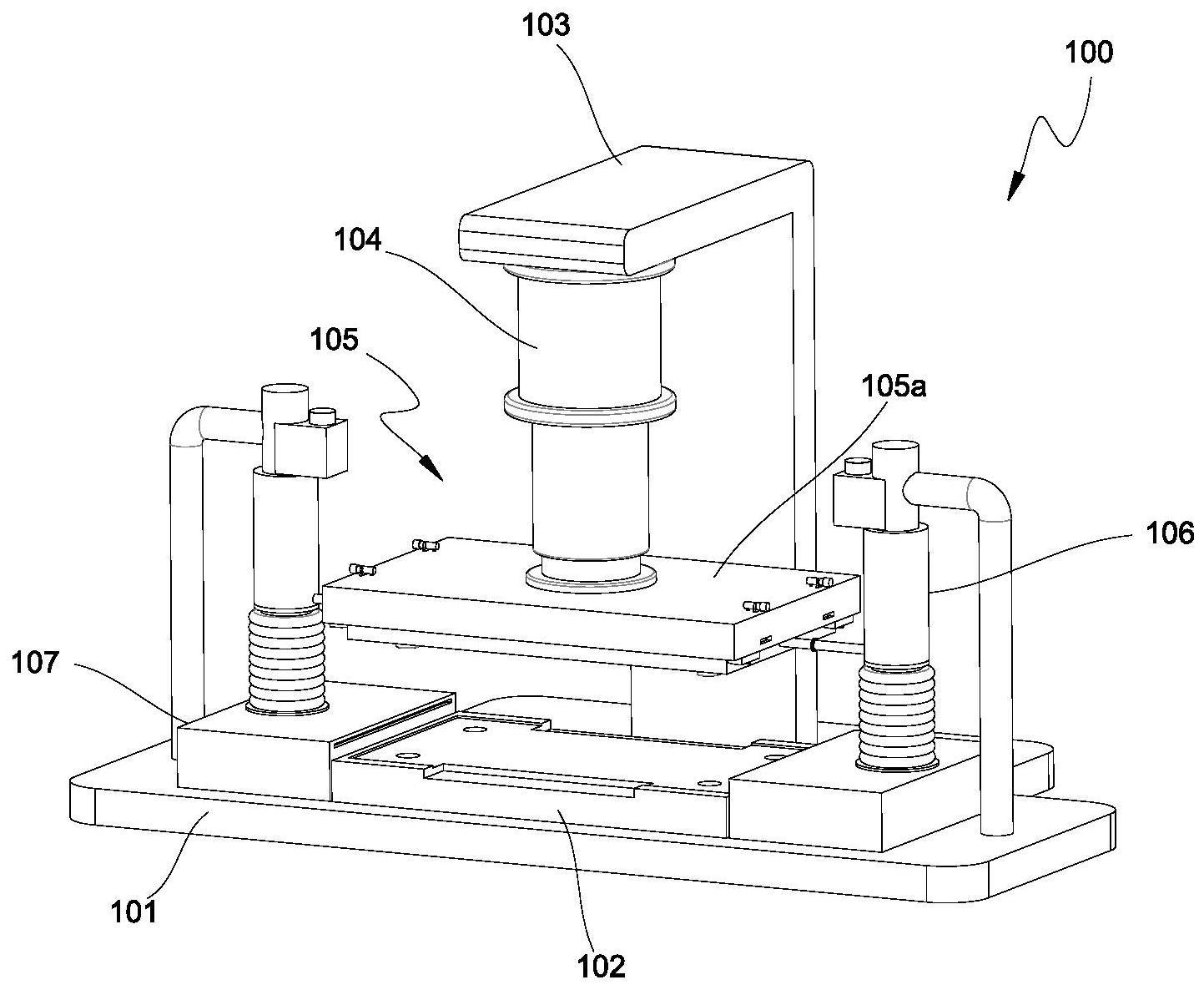

4、为解决上述技术问题,本发明提供如下技术方案:一种汽车零件用金属骨架的冲凸点模具,包括冲压单元,包括底座、设置于底座上的凹模板、设置于底座上的机架、设置于机架上的液压缸,以及设置于液压缸输出端的冲压部件。

5、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述冲压部件包括设置于液压缸输出端的上模槽板、设置于上模槽板内的冲压组件、设置于冲压组件上的固定组件,以及设置于冲压组件上的卡位组件。

6、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述冲压组件包括设置于上模槽板内的冲压板,且冲压板的下端穿过上模槽板并向外延伸,以及设置于冲压板下端的多个冲压凸点;

7、上模槽板和冲压板之间设置有定位块,且定位块连接在上模槽板内。

8、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述固定组件包括设置于冲压板边角处侧壁上呈弧形的弹性板、设置于弹性板端部剖面呈“三角型”的挂扣,且弹性板和挂扣为一体成型设计,以及设置于上模槽板上的卡孔,且挂扣活动设置于卡孔内;

9、设置于卡孔孔壁上的固定插槽、设置于上模槽板上的弹性卡扣、设置于弹性卡扣内的插杆,以及设置于插杆杆壁上的固定插块。

10、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述卡位组件设置于冲压板侧壁上的弧形卡槽、设置于上模槽板下端的转动销、以及转动设置于转动销上的异形卡板,且异形卡板包括弧形段和水平段,且异形卡板的弧形段设置于弧形卡槽内。

11、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述底座上关于冲压部件对称设置的风吹部件,且风吹部件与冲压部件相连接,冲压板为中空材质;风吹部件包括设置于底座上方的支撑管,且支撑管通过支撑杆与底座相连接,设置于支撑管和冲压板之间的导气组件、设置于支撑管管壁上的进气口、设置于支撑管外管壁上的进气罩、设置于进气罩内的进气组件,以及设置于导气组件和进气组件之间的传动组件。

12、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述导气组件包括密封套设在支撑管外管壁上的滑管、设置于滑管外管壁上的导气管,且导气管的另一端连通在冲压板的外侧壁上、以冲压凸点为中心呈环形均匀等距倾斜开设在冲压板下端的出气孔、设置于支撑管内的螺旋轴、设置于螺旋轴和滑管之间的传动杆,以及设置于螺旋轴上的轴套,且轴套通过支撑元件转动连接在支撑管的内管壁上。

13、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述进气组件包括设置于进气罩内罩壁上的齿轮增速箱、设置于齿轮增速箱输出轴上的扇叶、贯穿设置于进气罩顶部的进气管,且扇叶转动设置于进气管内,以及设置于进气管上端的过滤网。

14、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述传动组件包括设置于轴套上的主动轮、设置于齿轮增速箱输入轴的从动轮,以及设置于主动轮和从动轮上的传动皮带,且传动皮带穿过进气口设置。

15、作为本发明所述汽车零件用金属骨架的冲凸点模具的一种优选方案,其中:所述风吹部件的下端连接有吹灰部件;所述吹灰部件包括设置于底座上的导气罩、设置于滑管和导气罩之间的波纹管,且滑管和导气罩通过波纹管相连通,以及倾斜设置于导气罩罩壁上的出气口,且出气口朝向凹模板设置。

16、本发明的有益效果:当冲压板上冲压凸点的数量和位置均不能满足金属骨架的冲凸点需求时,将四根插杆插入四个卡孔中推压四个挂扣,使得四个挂扣从卡孔中脱离,再将异形卡板的弧形段从弧形卡槽中旋离,对冲压板以及凹模板进行快速更换,从而满足不同型号支撑骨架对不同凸点数量和位置的冲击需求;将冲压凸点环形侧壁上粘附的灰尘、杂质吹走,而且对冲压凸点进行风冷降温,防止冲压凸点温度过高,发生退火现象,导致硬度变低,产生磨损,甚至被拉断;对放置的金属骨架表面进行清洁,将其表面的灰尘在冲压凸点工作过程中,对冲压凸点造成形变损坏,同时也提高了金属骨架表面凸点的质量。

技术特征:1.一种汽车零件用金属骨架的冲凸点模具,包括冲压单元(100),包括底座(101)、设置于底座(101)上的凹模板(102)、设置于底座(101)上的机架(103)、设置于机架(103)上的液压缸(104),其特征在于:以及设置于液压缸(104)输出端的冲压部件(105)。

2.根据权利要求1所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述冲压部件(105)包括设置于液压缸(104)输出端的上模槽板(105a)、设置于上模槽板(105a)内的冲压组件(105b)、设置于冲压组件(105b)上的固定组件(105c),以及设置于冲压组件(105b)上的卡位组件(105d)。

3.根据权利要求2所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述冲压组件(105b)包括设置于上模槽板(105a)内的冲压板(105b-1),且冲压板(105b-1)的下端穿过上模槽板(105a)并向外延伸,以及设置于冲压板(105b-1)下端的多个冲压凸点(105b-2)。

4.根据权利要求2或3所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述固定组件(105c)包括设置于冲压板(105b-1)边角处侧壁上呈弧形的弹性板(105c-1)、设置于弹性板(105c-1)端部剖面呈“三角型”的挂扣(105c-2),且弹性板(105c-1)和挂扣(105c-2)为一体成型设计,以及设置于上模槽板(105a)上的卡孔(105c-3),且挂扣(105c-2)活动设置于卡孔(105c-3)内。

5.根据权利要求4所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述卡位组件(105d)设置于冲压板(105b-1)侧壁上的弧形卡槽(105d-1)、设置于上模槽板(105a)下端的转动销(105d-2)、以及转动设置于转动销(105d-2)上的异形卡板(105d-3),且异形卡板(105d-3)包括弧形段和水平段,且异形卡板(105d-3)的弧形段设置于弧形卡槽(105d-1)内。

6.根据权利要求5所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述底座(101)上关于冲压部件(105)对称设置的风吹部件(106),且风吹部件(106)与冲压部件(105)相连接,冲压板(105b-1)为中空材质;

7.根据权利要求6所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述导气组件(106b)包括密封套设在支撑管(106a)外管壁上的滑管(106b-1)、设置于滑管(106b-1)外管壁上的导气管(106b-2),且导气管(106b-2)的另一端连通在冲压板(105b-1)的外侧壁上、以冲压凸点(105b-2)为中心呈环形均匀等距倾斜开设在冲压板(105b-1)下端的出气孔(106b-3)、设置于支撑管(106a)内的螺旋轴(106b-4)、设置于螺旋轴(106b-4)和滑管(106b-1)之间的传动杆(106b-5),以及设置于螺旋轴(106b-4)上的轴套(106b-6),且轴套(106b-6)通过支撑元件转动连接在支撑管(106a)的内管壁上。

8.根据权利要求6或7所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述进气组件(106e)包括设置于进气罩(106d)内罩壁上的齿轮增速箱(106e-1)、设置于齿轮增速箱(106e-1)输出轴上的扇叶(106e-2)、贯穿设置于进气罩(106d)顶部的进气管(106e-3),且扇叶(106e-2)转动设置于进气管(106e-3)内,以及设置于进气管(106e-3)上端的过滤网(106e-4)。

9.根据权利要求8所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述传动组件(106f)包括设置于轴套(106b-6)上的主动轮(106f-1)、设置于齿轮增速箱(106e-1)输入轴的从动轮(106f-2),以及设置于主动轮(106f-1)和从动轮(106f-2)上的传动皮带(106f-3),且传动皮带(106f-3)穿过进气口(106c)设置。

10.根据权利要求9所述的汽车零件用金属骨架的冲凸点模具,其特征在于:所述风吹部件(106)的下端连接有吹灰部件(107);

技术总结本发明涉及汽车零件加工技术领域,公开了一种汽车零件用金属骨架的冲凸点模具,包括冲压单元,包括底座、设置于底座上的凹模板、设置于底座上的机架、设置于机架上的液压缸,以及设置于液压缸输出端的冲压部件。本发明可以根据支撑骨架的型号,以及所需的凸点数量以及位置,对冲压板以及凹模板进行快速更换,从而满足不同型号支撑骨架对不同凸点数量和位置的冲击需求。

技术研发人员:王士豹,熊瑛,方程

受保护的技术使用者:昆山榕美电子科技有限公司

技术研发日:技术公布日:2024/1/14