一种船舶大口径圆管焊接机及其焊接方法与流程

本发明涉及船舶设备,具体为一种船舶大口径圆管焊接机及其焊接方法。

背景技术:

1、随着现代工业的不断发展,大型圆管及大线性部件的应用率在不断的增加,其电焊的人工耗时占40%左右,极大的影响后续的完工节点。

2、常见的大型圆管焊接方式,都是先将大型圆管安装在船舶的指定位置处,使两个圆管的焊接端相接除,人工手持焊接机,沿着焊接端进行移动,这种方法焊接,比较麻烦,费时费力,不利于焊接工作完成。

技术实现思路

1、基于上述背景技术中所提到的现有技术中的不足之处,为此本发明提供了一种船舶大口径圆管焊接机及其焊接方法。

2、本发明通过采用如下技术方案克服以上技术问题,具体为:

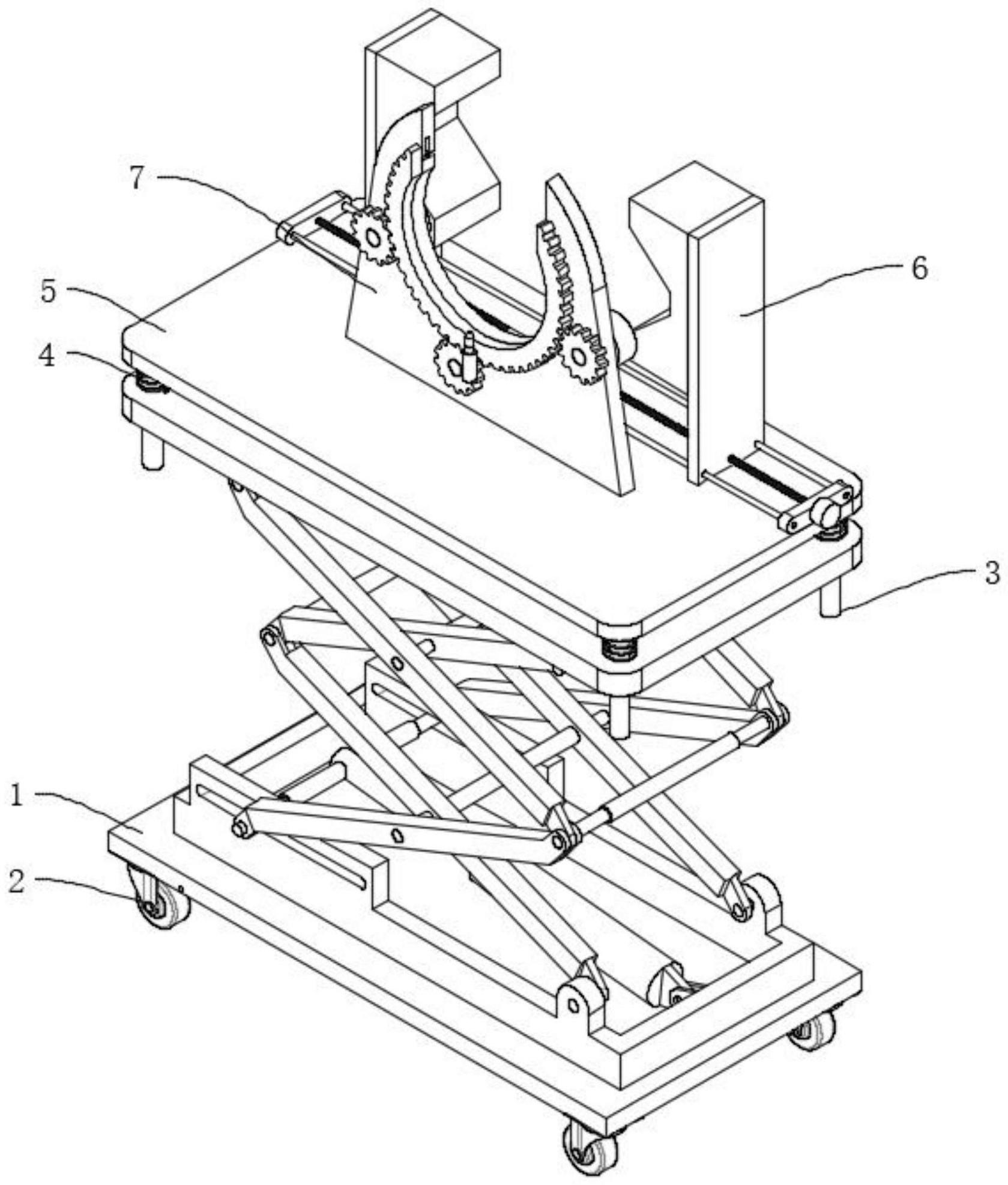

3、一种船舶大口径圆管焊接机,包括工作台,还包括:

4、升降组件,所述升降组件设置在工作台的底部,所述升降组件用于调节工作台的上下高度;

5、用于夹紧圆管的夹紧组件,所述夹紧组件设置在工作台的顶部;

6、用于焊接的焊接组件,所述焊接组件包括竖直板、旋转组件以及焊接机本体,所述竖直板固定在工作台的顶部,所述焊接机本体与旋转组件相连接,所述旋转组件带动焊接机本体进行圆周运动。

7、作为本发明再进一步的方案:所述升降组件包括两对剪叉支架、两个矩形框、一个支撑台、一个底板以及一个液压杆,所述支撑台与底板呈上下分布,且所述支撑台与底板正对齐,两个所述矩形框分别固定在支撑台的底部以及底板的顶部,两对所述剪叉支架正对齐,且两对所述剪叉支架的顶部一端以及底部一端分别转动安装在两个矩形框上,所述矩形框的相对一侧外壁均开设有滑槽,所述滑槽的内部设置有连接杆,所述剪叉支架的顶部另一端以及底部另一端分别转动安装在两个连杆上,所述液压杆的一端开设有第一转动孔,所述连接杆的外侧壁通过轴承转动安装在第一转动孔,所述液压杆的另一端转动安装有一个凹形架,所述凹形架的外壁固定在矩形槽的一端内壁上。

8、作为本发明再进一步的方案:两对所述剪叉支架上正对齐的转动连接处均通过共同转动安装有一个中间杆。

9、作为本发明再进一步的方案:所述底板的底部四个拐角处均固定有万向轮。

10、作为本发明再进一步的方案:所述工作台的底部四个拐角处均固定有导向柱,所述支撑台的顶部四个拐角处均开设有导向孔,所述导向柱滑动设置在导向孔内,所述导向柱的外侧壁套设有弹簧,所述弹簧的两端分别与支撑台以及工作台相接触。

11、作为本发明再进一步的方案:所述夹紧组件包括一个对中组件、两个移动板以及两个v型块,所述对中组件设置在工作台的顶部,两个所述移动板均与对中组件相连接,两个所述v型块分别固定在两个移动板相对的一侧外壁上。

12、作为本发明再进一步的方案:所述对中组件包括导向组件,其中,所述导向组件包括两个基准块以及多个导向杆,所述基准块的底部外壁固定在工作台的顶部,且两个所述基准块正对齐,所述导向杆的两端分别固定在两个基准块上。

13、作为本发明再进一步的方案:所述对中组件还包括一个双螺纹杆以及第一伺服电机,两个所述基准块的相对一侧外壁均开设有第二转动孔,所述双螺纹杆的两端分别转动安装在两个第二转动孔内,所述第一伺服电机固定在其中一个基准块上,所述第一伺服电机的输出轴与双螺纹杆同轴固定,两个所述移动板分别开设有左旋螺纹孔以及右旋螺纹杆,两个所述移动板分别通过右旋螺纹孔以及左旋螺纹孔安装在双螺纹杆上。

14、作为本发明再进一步的方案:所述旋转组件包括一个竖直板、一个齿轮环、一个转动筒、多个槽轮以及多个传动组,所述竖直板固定在工作台的顶部,所述竖直板的外壁开设有第三转动孔,所述第三转动孔的内壁开设有与其同轴设置的环形槽,多个所述槽轮的圆心处转动安装在环形槽内,所述转动筒的外侧壁固定有与其同轴设置的中间环,所述中间环设置在槽轮的槽内,所述齿轮环与转动筒同轴固定,所述焊接机本体固定在齿轮环的环面外壁上,所述竖直板的顶部以及齿轮环的外侧壁均开设有缺口,所述竖直板的外壁开设多个第四转动孔,多个所述传动组分别设置在各个第四转动孔内,所述传动组包括第二伺服电机、传动齿轮以及转动轴,所述转动轴的外侧壁通过轴承转动安装第四转动孔内,所述第二伺服电机与竖直板相固定,所述第二伺服电机的输出轴与转动轴同轴固定,所述传动齿轮与转动轴同轴固定,所述传动齿轮的齿牙与齿轮环的齿牙相啮合,所述第四转动孔的中心轴与v型块的v型口垂直平分线在同一个水平面内,所述双螺纹杆的外侧壁垂直平分面平分双螺纹杆。

15、一种船舶大口径圆管焊接机的焊接方法,其特征在于,包括如下步骤:

16、第一步:将待焊接的圆管安装在船舶上,两个所述圆管的焊接端相接触;

17、第二步:通过万向移动整个装置,使装置移动圆管下方,实施焊接机本体的焊头与圆管的焊接端对齐;

18、第三步:通过升降组件使工作台升高,直至两个v型块分别位于圆管的两侧,通过对中组件使两个v型块进行反向且同步运动,直至两个v型块夹紧其中一个圆管,此时齿轮环与圆管同轴设置,旋转组件使焊接机本体进行圆周运动,待焊接机本体转动一圈后,即可完成焊接。

19、采用以上结构后,本发明相较于现有技术,具备以下优点:

20、通过设置焊接组件,焊接组件能够使钢管发生自转,从而无需人工使用焊接机本体进行移动,利于焊接工作的完成,同时提高焊接工作的安全系数。

技术特征:

1.一种船舶大口径圆管焊接机,包括工作台(5),其特征在于,还包括:

2.根据权利要求1所述的一种船舶大口径圆管焊接机,其特征在于,所述升降组件(1)包括两对剪叉支架、两个矩形框(16)、一个支撑台(18)、一个底板(17)以及一个液压杆(15),所述支撑台(18)与底板(17)呈上下分布,且所述支撑台(18)与底板(17)正对齐,两个所述矩形框(16)分别固定在支撑台(18)的底部以及底板(17)的顶部,两对所述剪叉支架正对齐,且两对所述剪叉支架的顶部一端以及底部一端分别转动安装在两个矩形框(16)上,所述矩形框(16)的相对一侧外壁均开设有滑槽,所述滑槽的内部设置有连接杆(14),所述剪叉支架的顶部另一端以及底部另一端分别转动安装在两个连杆上,所述液压杆(15)的一端开设有第一转动孔,所述连接杆(14)的外侧壁通过轴承转动安装在第一转动孔,所述液压杆(15)的另一端转动安装有一个凹形架,所述凹形架的外壁固定在矩形槽的一端内壁上。

3.根据权利要求2所述的一种船舶大口径圆管焊接机,其特征在于,两对所述剪叉支架上正对齐的转动连接处均通过共同转动安装有一个中间杆。

4.根据权利要求2所述的一种船舶大口径圆管焊接机,其特征在于,所述底板(17)的底部四个拐角处均固定有万向轮(2)。

5.根据权利要求2所述的一种船舶大口径圆管焊接机,其特征在于,所述工作台(5)的底部四个拐角处均固定有导向柱(3),所述支撑台(18)的顶部四个拐角处均开设有导向孔,所述导向柱(3)滑动设置在导向孔内,所述导向柱(3)的外侧壁套设有弹簧(4),所述弹簧(4)的两端分别与支撑台(18)以及工作台(5)相接触。

6.根据权利要求1所述的一种船舶大口径圆管焊接机,其特征在于,所述夹紧组件(6)包括一个对中组件、两个移动板(8)以及两个v型块(9),所述对中组件设置在工作台(5)的顶部,两个所述移动板(8)均与对中组件相连接,两个所述v型块(9)分别固定在两个移动板(8)相对的一侧外壁上。

7.根据权利要求6所述的一种船舶大口径圆管焊接机,其特征在于,所述对中组件包括导向组件,其中,所述导向组件包括两个基准块(10)以及多个导向杆(12),所述基准块(10)的底部外壁固定在工作台(5)的顶部,且两个所述基准块(10)正对齐,所述导向杆(12)的两端分别固定在两个基准块(10)上。

8.根据权利要求7所述的一种船舶大口径圆管焊接机,其特征在于,所述对中组件还包括一个双螺纹杆(11)以及第一伺服电机(13),两个所述基准块(10)的相对一侧外壁均开设有第二转动孔,所述双螺纹杆(11)的两端分别转动安装在两个第二转动孔内,所述第一伺服电机(13)固定在其中一个基准块(10)上,所述第一伺服电机(13)的输出轴与双螺纹杆(11)同轴固定,两个所述移动板(8)分别开设有左旋螺纹孔以及右旋螺纹杆,两个所述移动板(8)分别通过右旋螺纹孔以及左旋螺纹孔安装在双螺纹杆(11)上。

9.根据权利要求8所述的一种船舶大口径圆管焊接机,其特征在于,所述旋转组件包括一个竖直板(28)、一个齿轮环(24)、一个转动筒(20)、多个槽轮(27)以及多个传动组,所述竖直板(28)固定在工作台(5)的顶部,所述竖直板(28)的外壁开设有第三转动孔,所述第三转动孔的内壁开设有与其同轴设置的环形槽(21),多个所述槽轮(27)的圆心处转动安装在环形槽(21)内,所述转动筒(20)的外侧壁固定有与其同轴设置的中间环(26),所述中间环(26)设置在槽轮(27)的槽内,所述齿轮环(24)与转动筒(20)同轴固定,所述焊接机本体(25)固定在齿轮环(24)的环面外壁上,所述竖直板(28)的顶部以及齿轮环(24)的外侧壁均开设有缺口,所述竖直板(28)的外壁开设多个第四转动孔,多个所述传动组分别设置在各个第四转动孔内,所述传动组包括第二伺服电机(19)、传动齿轮(22)以及转动轴(23),所述转动轴(23)的外侧壁通过轴承转动安装第四转动孔内,所述第二伺服电机(19)与竖直板(28)相固定,所述第二伺服电机(19)的输出轴与转动轴(23)同轴固定,所述传动齿轮(22)与转动轴(23)同轴固定,所述传动齿轮(22)的齿牙与齿轮环(24)的齿牙相啮合,所述第四转动孔的中心轴与v型块(9)的v型口垂直平分线在同一个水平面内,所述双螺纹杆(11)的外侧壁垂直平分面平分双螺纹杆(11)。

10.如权利要求1-9任一项所述一种船舶大口径圆管焊接机的焊接方法,其特征在于,包括如下步骤:

技术总结

本发明涉及船舶设备技术领域,具体为一种船舶大口径圆管焊接机及其焊接方法,包括工作台,还包括:升降组件,所述升降组件设置在工作台的底部,所述升降组件用于调节工作台的上下高度;用于夹紧圆管的夹紧组件,所述夹紧组件设置在工作台的顶部;用于焊接的焊接组件,所述焊接组件包括竖直板、旋转组件以及焊接机本体,所述竖直板固定在工作台的顶部,所述焊接机本体与旋转组件相连接,所述旋转组件带动焊接机本体进行圆周运动。本发明通过设置焊接组件,焊接组件能够使钢管发生自转,从而无需人工使用焊接机本体进行移动,利于焊接工作的完成,同时提高焊接工作的安全系数。

技术研发人员:卢纪文,谢宏贵,肖泊峰,张冰

受保护的技术使用者:中船广西船舶及海洋工程有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!