显示屏箱体自动焊接装置的制作方法

本发明涉及显示屏箱体焊接领域,具体为显示屏箱体自动焊接装置。

背景技术:

1、显示屏是将一定的电子文件通过特定的传输设备显示到屏幕上再反射到人眼的一种显示工具,随着人们的需求不断提升,对信息的不断了解,因此有人将信息通过显示屏进行传递,而最好的传递方式就是放置在显眼的地方,灯杆就是最多最常见的东西,因此就会有人将显示屏安装在灯杆上,而将显示屏安装在灯杆上需要将显示屏安装在箱体内,而后将箱体焊接在灯杆上。

2、显示屏箱体通过材料焊接而成,需要使用到框架和板材,然后通过人工将框架和板材进行焊接,人工拿取焊枪对箱体的两侧进行点焊,而焊接时人工不断的变换位置,而且需要弯腰。

3、但是上述工作方式长期的工作不仅会造成人员腰部损伤,而且在焊接时会出现的有害气体被人吸入也会影响工作人员的身体健康,而且人员不断的变换焊接的位置,导致焊接的工作效率较低。

技术实现思路

1、基于此,本发明的目的是提供显示屏箱体自动焊接装置,以解决上述背景技术中提到的技术问题。

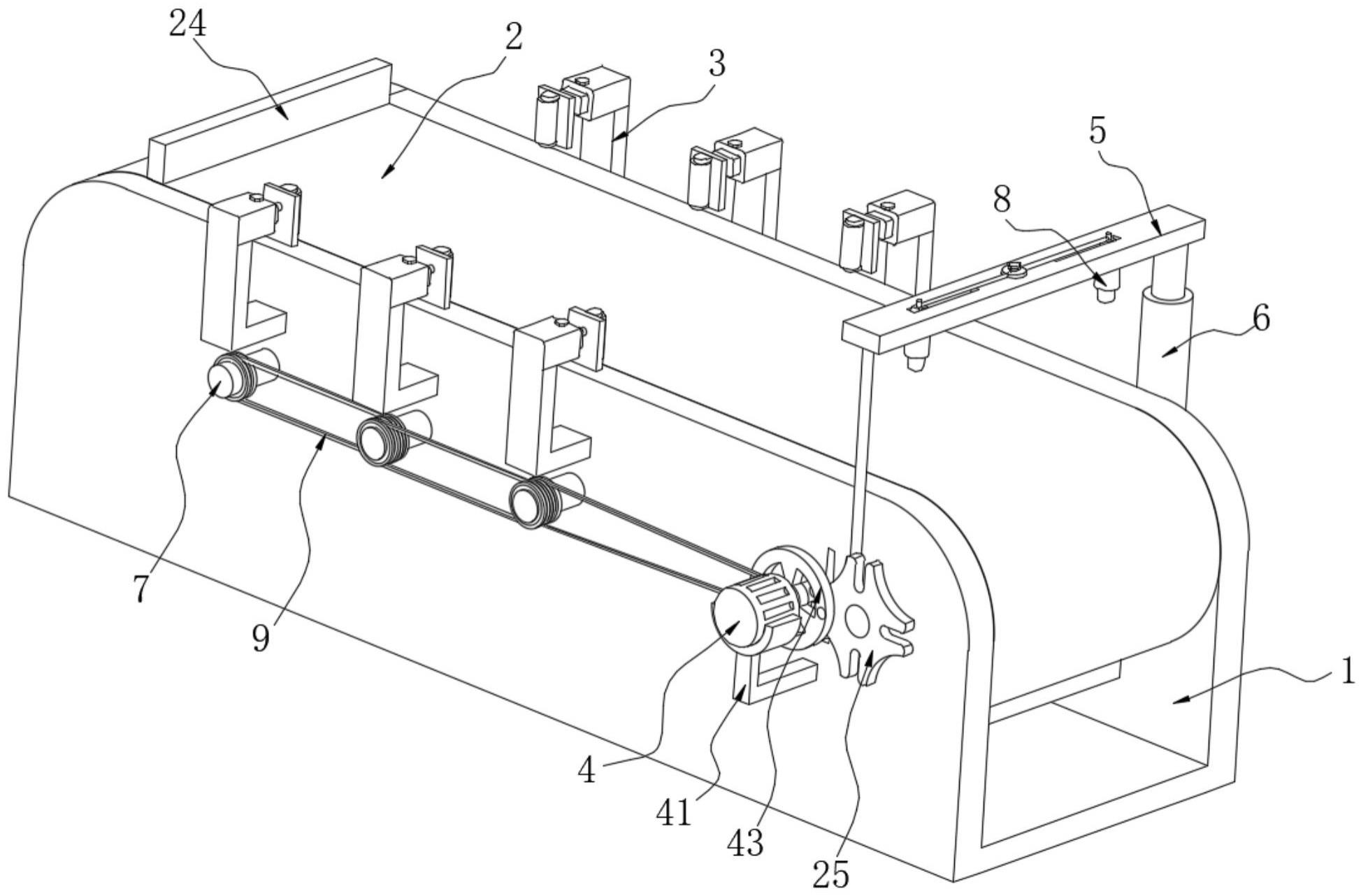

2、为实现上述目的,本发明提供如下技术方案:显示屏箱体自动焊接装置,包括安装架,所述安装架的上方安装有传送组件,所述传送组件包括活动安装在安装架内部的主动辊,且主动辊的端部固定有转盘,所述安装架的内部活动安装有从动辊,且从动辊和主动辊的外壁套设有传送带,所述传送带的外壁固定有两组固定板,所述安装架的一侧活动连接有连接杆,且连接杆的外壁套设有转动盘,所述转动盘的一侧固定有限位杆,所述连接杆的端部设置有驱动组件,所述安装架的内部活动安装有多组转杆,所述安装架的一侧活动连接有滑块,且滑块的上方固定有固定杆,所述固定杆的端部固定有横板,且横板的底部活动有两组焊枪,所述安装架的两侧活动安装有夹杆,且夹杆的端部固定有调节组件。

3、通过采用上述技术方案,解决了人工焊接的方式,通过传送组件带动显示屏箱体进行移动,移动的过程中通过夹杆对显示屏箱体进行矫直,从而确保焊枪对显示屏箱体位置焊接的准确性,代替了人工焊接的方式,提高了工作的效率。

4、本发明进一步设置为,所述安装架的一侧固定有伸缩杆,所述伸缩杆包括固定在安装架一侧的外杆,且外杆的内部固定有第三弹簧,所述外杆的内部套设有内杆,且内杆的底部与第三弹簧固定,并且内杆的端部与横板的底部固定。

5、通过采用上述技术方案,通过设置的伸缩杆能够使得横板向下移动时带动内杆在外杆的内部滑动,从而挤压第三弹簧,第三弹簧带动横板进行复位,从而达到对显示屏箱体进行点焊的目的。

6、本发明进一步设置为,所述夹杆与安装架活动连接,且夹杆的截面设置为l形,所述夹杆的底部固定有连接块。

7、通过采用上述技术方案,l形设置的夹杆能够方便在安装架的外壁滑动,同时连接块能够放置夹杆与安装架分离,还能与导向槽配合,使得夹杆在安装架的外壁往复运动。

8、本发明进一步设置为,所述夹杆与安装架活动连接,且夹杆的截面设置为l形,所述夹杆的底部固定有连接块。

9、通过采用上述技术方案,导向槽与连接块配合使得夹杆往复运动,从而实现对显示屏箱体进行矫正的目的,使得焊枪在对显示屏箱体焊接时,焊接的位置准确,不会出现偏差的现象,通过皮带带动多组转杆同时转动,提高工作的同步性。

10、本发明进一步设置为,所述转杆的两端开设有导向槽,且转杆的一端安装有第二皮带轮,多组所述第二皮带轮之间通过皮带连接。

11、通过采用上述技术方案,当驱动电机工作时通过皮带带动转杆转动,减少了额外的电子原件的使用,同时还能提高工作的同步性。

12、本发明进一步设置为,所述连接杆的外壁套设有第一皮带轮,所述第一皮带轮与一组所述第二皮带轮之间通过皮带连接。

13、通过采用上述技术方案,当驱动电机工作时通过皮带带动转杆转动,减少了额外的电子原件的使用,同时还能提高工作的同步性。

14、本发明进一步设置为,所述滑块的一侧固定有圆形凸起,所述安装架一侧开设有与圆形凸起相匹配的滑槽。

15、通过采用上述技术方案,通过设置的圆形凸起能够对滑块进行限位,圆形凸起只能在滑槽的内壁滑动,避免滑块与安装架分离。

16、本发明进一步设置为,所述转盘的外壁开设有四组卡槽,四组所述卡槽以转盘为圆心均匀分布。

17、通过采用上述技术方案,通过设置的卡槽与限位杆相配合,从而能够使得驱动电机工作时带动转盘间歇转动。

18、本发明进一步设置为,所述调节组件的一侧安装有转辊。

19、通过采用上述技术方案,通过设置的转辊能够在夹杆夹紧显示屏箱体时,传送带带动显示屏箱体进行移动,转辊与显示屏箱体接触,减少显示屏箱体移动时的摩擦力。

20、综上所述,本发明主要具有以下有益效果:

21、1、本发明通过传送组件、焊枪、夹杆和转杆的设置,解决了人工焊接的方式,通过传送组件带动显示屏箱体进行移动,移动的过程中通过夹杆对显示屏箱体进行矫直,从而确保焊枪对显示屏箱体位置焊接的准确性,代替了人工焊接的方式,提高了工作的效率;

22、2、本发明通过调节组件、固定盘、连接绳和移动块的设置,达到了便于对不同型号的显示屏箱体进行焊接的目的,通过改变插杆和插孔的位置,从而达到了对内置块长度的调节,方便对不同型号的显示屏箱体进行焊接,同时设置的转辊能够减少显示屏箱体移动时的摩擦阻力。

技术特征:

1.显示屏箱体自动焊接装置,包括安装架(1),其特征在于:所述安装架(1)的上方安装有传送组件(2),所述传送组件(2)包括活动安装在安装架(1)内部的主动辊(21),且主动辊(21)的端部固定有转盘(25),所述安装架(1)的内部活动安装有从动辊(22),且从动辊(22)和主动辊(21)的外壁套设有传送带(23),所述传送带(23)的外壁固定有两组固定板(24),所述安装架(1)的一侧活动连接有连接杆(42),且连接杆(42)的外壁套设有转动盘(43),所述转动盘(43)的一侧固定有限位杆(44),所述连接杆(42)的端部设置有驱动组件,所述安装架(1)的内部活动安装有多组转杆(7),所述安装架(1)的一侧活动连接有滑块(11),且滑块(11)的上方固定有固定杆(12),所述固定杆(12)的端部固定有横板(5),且横板(5)的底部活动有两组焊枪(8),所述安装架(1)的两侧活动安装有夹杆(3),且夹杆(3)的端部固定有调节组件(31)。

2.根据权利要求1所述的显示屏箱体自动焊接装置,其特征在于:所述安装架(1)的一侧固定有伸缩杆(6),所述伸缩杆(6)包括固定在安装架(1)一侧的外杆(61),且外杆(61)的内部固定有第三弹簧(62),所述外杆(61)的内部套设有内杆(63),且内杆(63)的底部与第三弹簧(62)固定,并且内杆(63)的端部与横板(5)的底部固定。

3.根据权利要求1所述的显示屏箱体自动焊接装置,其特征在于:所述夹杆(3)与安装架(1)活动连接,且夹杆(3)的截面设置为l形,所述夹杆(3)的底部固定有连接块(32)。

4.根据权利要求1所述的显示屏箱体自动焊接装置,其特征在于:所述转杆(7)的两端开设有导向槽(71),且转杆(7)的一端安装有第二皮带轮(72),多组所述第二皮带轮(72)之间通过皮带(9)连接。

5.根据权利要求4所述的显示屏箱体自动焊接装置,其特征在于:所述连接杆(42)的外壁套设有第一皮带轮(45),所述第一皮带轮(45)与一组所述第二皮带轮(72)之间通过皮带(9)连接。

6.根据权利要求1所述的显示屏箱体自动焊接装置,其特征在于:所述滑块(11)的一侧固定有圆形凸起(13),所述安装架(1)一侧开设有与圆形凸起(13)相匹配的滑槽(15)。

7.根据权利要求1所述的显示屏箱体自动焊接装置,其特征在于:所述转盘(25)的外壁开设有四组卡槽(26),四组所述卡槽(26)以转盘(25)为圆心均匀分布。

8.根据权利要求3所述的显示屏箱体自动焊接装置,其特征在于:所述调节组件(31)的一侧安装有转辊(33)。

技术总结

本发明公开了显示屏箱体自动焊接装置,涉及显示屏箱体焊接领域,包括安装架,所述安装架的上方安装有传送组件,所述传送组件包括活动安装在安装架内部的主动辊,且主动辊的端部固定有转盘,所述安装架的内部活动安装有从动辊,且从动辊和主动辊的外壁套设有传送带,所述传送带的外壁固定有两组固定板,所述安装架的一侧活动连接有连接杆,且连接杆的外壁套设有转动盘。本发明解决了人工焊接的方式,通过传送组件带动显示屏箱体进行移动,移动的过程中通过夹杆对显示屏箱体进行矫直,从而确保焊枪对显示屏箱体位置焊接的准确性,代替了人工焊接的方式,提高了工作的效率。

技术研发人员:唐梓嫣,卢佳盛,覃元开

受保护的技术使用者:深圳市康普信息技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!