一种热管内部充氮气防氧化焊接工艺的制作方法

本发明涉及热管生产,特别涉及一种热管内部充氮气防氧化焊接工艺。

背景技术:

1、热管(或称真空热管)是散热器(比如电脑散热器)中的关键结构,热管在生产过程中需要将热管的一端先焊接封口,现有工艺中式先在空气中将热管的一端封口,焊接过程中会产生致使烧结热管的内表面会产生氧化物,而氧化物会影响热管的毛细结构,因此需要再通过还原工序将氧化物去除掉,原技术中的还原工序时长需月6小时左右,工艺制程繁多,时效长,效率慢。

技术实现思路

1、本发明主要解决的技术问题是提供一种热管内部充氮气防氧化焊接工艺,在氮气氛围中焊接热管的端部封口,热管的内部不会产生氧化物,因此无需再增加还原工序去除氧化物,制程缩减,大大提高生产效率。

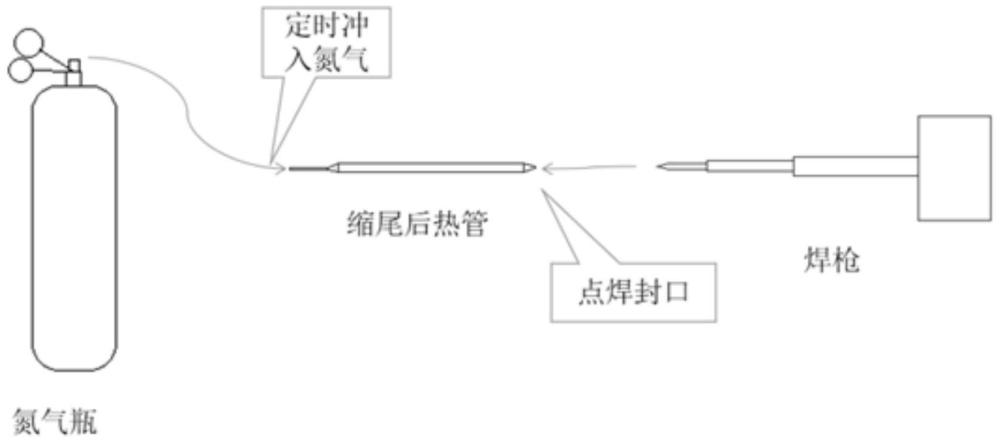

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种热管内部充氮气防氧化焊接工艺,从热管的一端充入氮气直至氮气到达热管的另一端,通过焊接手段将热管的另一端焊接封口。

3、进一步地说,所述焊接工艺包括如下步骤:

4、s1、参数设定阶段:充入氮气的压力值设定为不高于0.05mpa,并设定氮气的流量值;

5、s2、充氮气阶段:按照步骤s1中所得参数,将氮气从热管的一端充入热管的内部并至热管的另一端;

6、s3、焊接阶段:将步骤s2中热管的另一端通过氩弧焊点焊封口。

7、进一步地说,步骤s1中氮气流量值与热管的截面积成正比;步骤s1中充氮时间与热管的截面积也成正比。

8、进一步地说,步骤s2中氮气的流量不低于1l/min。

9、进一步地说,步骤s2中当所述热管的管径为8mm时,所述氮气的流量值为5-7l/min。

10、进一步地说,步骤s2中当所述热管的管径为6mm时,所述氮气的流量值为3-5l/min。

11、进一步地说,将针管从热管的一端穿入热管的内部并直至热管的另一端,氮气通过针管的端部注入氮气。

12、本发明的有益效果是:

13、热管在焊接温度下表面氧化剧烈,为有效减少热管内部氧化皮的产生要求对热管内部进行充氮保护。本发明在充氮环境下对热管的一端进行焊接封口,即在氮气氛围中焊接热管的端部封口,充氮时使氮气全部充入管内,要保证氮气充分注入管内,有效地排出空气,排除空气的时候会注入氮气。热管的内部不会产生氧化物,从而避免热管内部氧化,影响毛细结构,并提高产品质量;因此无需再增加还原工序去除氧化物,制程缩减,大大提高生产效率以及降低成本。

14、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种热管内部充氮气防氧化焊接工艺,其特征在于:从热管的一端充入氮气直至氮气到达热管的另一端,通过焊接手段将热管的另一端焊接封口。

2.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:所述焊接工艺包括如下步骤:

3.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:步骤s1中氮气流量值与热管的截面积成正比;步骤s1中充氮时间与热管的截面积也成正比。

4.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:步骤s2中氮气的流量不低于1l/min。

5.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:步骤s2中当所述热管的管径为8mm时,所述氮气的流量值为5-7l/min。

6.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:步骤s2中当所述热管的管径为6mm时,所述氮气的流量值为3-5l/min。

7.根据权利要求1所述的热管内部充氮气防氧化焊接工艺,其特征在于:将针管从热管的一端穿入热管的内部并直至热管的另一端,氮气通过针管的端部注入氮气。

技术总结

本发明公开了一种热管内部充氮气防氧化焊接工艺,包括如下步骤:参数设定阶段:充入氮气的压力值设定为不高于0.05Mpa,并设定氮气的流量值;充氮气阶段:按照所得参数,将氮气从热管的一端充入热管的内部并至热管的另一端;焊接阶段:将热管的另一端通过氩弧焊点焊封口。本发明在氮气氛围中焊接热管的端部封口,热管的内部不会产生氧化物,因此无需再增加还原工序去除氧化物,制程缩减,大大提高生产效率。

技术研发人员:童小飞,柳浩,张龙彪

受保护的技术使用者:昆山莹帆精密五金有限公司

技术研发日:

技术公布日:2024/9/23

- 还没有人留言评论。精彩留言会获得点赞!