一种带臂转向节主销孔同轴度提升方法与流程

本发明涉及机械加工,尤其涉及一种带臂转向节主销孔同轴度提升方法。

背景技术:

1、转向节,又称“羊角”,是车辆转向系统中的重要零件之一,能够使车辆稳定行驶并灵敏传递行驶方向,它将方向盘转动的角度值有效地传递到车辆上,适时控制车辆行进中的路线,从而保证车辆安全、准确无误地运行。

2、转向节的主销孔座上有2个同轴向的锥孔(也称:主销孔),主销孔同轴度的保证能力决定着转向节的生产供应能力。当前国际高端市场对转向节(特别是带臂转向节)的需求,其同轴度公差必须100%严格控制在0.05mm以内。

3、目前,带臂转向节的加工方式为卧式加工,加工过程中,通过卧式加工夹具对带臂转向节进行装夹固定,固定完成后,为了抑制震动,再在带臂转向节的大盘面对称安装两个制动器。在生产环节进行检测时,带臂转向节主销孔同轴度公差按照内控要求加严至0.04mm以内,然而,在成品环节进行再检测时,一定比例产品的主销孔同轴度超过0.05mm,再检测结果处于0.05-0.12mm之间,产品的主销孔同轴度超差,不符合入库和出厂要求。

4、为满足国际高端市场对带臂转向节的需求,提升转向节主销孔同轴度的质保能力,进而提升转向节生产供应能力,主销孔同轴度超差问题必须解决。

5、鉴于此,克服上述现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现思路

1、本发明针对当前带臂转向节卧式加工方式主销孔同轴度超差的技术问题提供一种解决方案。

2、为了解决上述技术问题,本发明采用如下技术方案:

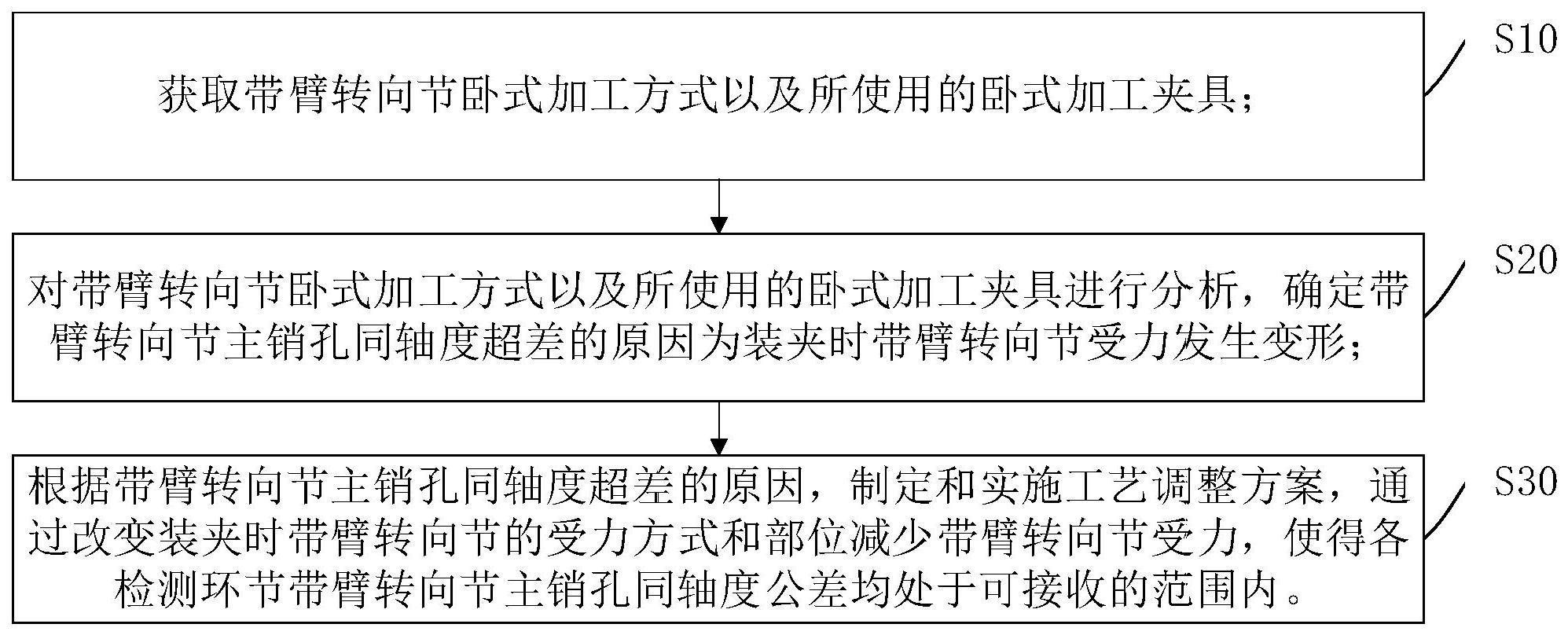

3、本发明提供一种带臂转向节主销孔同轴度提升方法,包括:

4、s10,获取带臂转向节卧式加工方式以及所使用的卧式加工夹具;

5、s20,对带臂转向节卧式加工方式以及所使用的卧式加工夹具进行分析,确定带臂转向节主销孔同轴度超差的原因为装夹时带臂转向节受力发生变形;

6、s30,根据带臂转向节主销孔同轴度超差的原因,制定和实施工艺调整方案,通过改变装夹时带臂转向节的受力方式和部位减少带臂转向节受力,使得各检测环节带臂转向节主销孔同轴度公差均处于可接收的范围内。

7、优选的,在s30中,所述制定和实施工艺调整方案,通过改变装夹时带臂转向节的受力方式和部位减少带臂转向节受力,包括:

8、s31,将带臂转向节卧式加工方式中部分加工内容调整为立式加工方式;

9、s32,加工方式调整后,重新设计配套的新卧式加工夹具和立式加工夹具;

10、s33,使用新卧式加工夹具和立式加工夹具对带臂转向节进行固定。

11、优选的,在s31中,调整后的卧式加工方式包括:粗/精铣内侧面、粗/精镗主销孔;立式加工方式包括:铣大面、钻倒盘部孔、钻倒攻限位螺栓孔、钻铰abs孔。

12、优选的,在s32中,所述立式加工夹具,包括:支撑柱、中部设有通孔的油路板、第一定位机构和第一液压锁紧装置,支撑柱、第一定位机构和第一液压锁紧装置分别设于油路板上,支撑柱、第一定位机构和第一液压锁紧装置分别与油路板固定连接。

13、优选的,所述第一定位机构,包括:第一垫块、第二垫块、第三垫块、第四垫块和可调支座,第一垫块和第二垫块环设于通孔,第三垫块和第四垫块位于通孔两侧;在s33中,所述使用立式加工夹具对带臂转向节进行固定,具体包括:第一垫块和第二垫块作用于带臂转向节的内轴径端面,第三垫块和第四垫块作用于带臂转向节的大盘面,可调支座作用于带臂转向节的大盘面其中一侧壁。

14、优选的,所述第一液压锁紧装置,包括:第一压板、第二压板、单动缸座和顺序阀,第一压板和第二压板位于通孔两侧并与第三垫块和第四垫块一一对应,顺序阀用于有序驱动第一压板、第二压板和单动缸座;在s33中,所述使用立式加工夹具对带臂转向节进行固定,具体包括:第一压板和第二压板作用于带臂转向节的内轴径端面侧壁,单动缸座作用于带臂转向节的大盘面其中另一侧壁。

15、优选的,在s32中,所述新卧式加工夹具,包括:底座、支架、第二定位机构和第二液压锁紧装置,支架设于底座上,第二定位机构和第二液压锁紧装置分别设于支架上。

16、优选的,所述第二定位机构,包括:第一定位柱、第二定位柱、第三定位柱和第四定位柱;在s33中,所述使用新卧式加工夹具对带臂转向节进行固定,具体包括:第一定位柱设于底座上作用于带臂转向节的大盘面定位孔,第二定位柱通过设于底座上的第一衔接块、第三定位柱和第四定位柱通过设于底座上的第二衔接块分别作用于带臂转向节的臂部。

17、优选的,所述第二液压锁紧装置,包括:共轴且中心分别设有通孔的顶盘、底盘、壳套、卡盘、套筒和拉爪套;壳套设于顶盘和底盘之间,卡盘和套筒设于壳套内部,拉爪套设于卡盘内部并与套筒螺纹连接;在s33中,所述使用新卧式加工夹具对带臂转向节进行固定,具体包括:顶盘作用于带臂转向节的内轴径端面,拉爪套作用于带臂转向节的轴颈。

18、优选的,所述新卧式加工夹具,还包括:压力表和密封圈;其中,压力表设于支架顶部,密封圈设于第二液压锁紧装置内部。

19、针对现有技术中的不足,本发明所能取得的有益效果为:

20、本发明通过对目前带臂转向节的加工方式进行调整,将当前卧式加工工艺中的部分内容调整为立式加工,并配套设计和使用新卧式加工夹具和立式加工夹具替代旧卧式加工夹具,通过改变带臂转向节的固定方式和部位,减小加工过程中带臂转向节的受力,从而减少加工过程中带臂转向节主销孔同轴度超差的风险,可提升产品的一次合格率,进而增强产品的质保能力和生产供应能力。

技术特征:

1.一种带臂转向节主销孔同轴度提升方法,其特征在于,包括:

2.根据权利要求1所述的带臂转向节主销孔同轴度提升方法,其特征在于,在s30中,所述制定和实施工艺调整方案,通过改变装夹时带臂转向节的受力方式和部位减少带臂转向节受力,包括:

3.根据权利要求2所述的带臂转向节主销孔同轴度提升方法,其特征在于,在s31中,调整后的卧式加工方式包括:粗/精铣内侧面、粗/精镗主销孔;立式加工方式包括:铣大面、钻倒盘部孔、钻倒攻限位螺栓孔、钻铰abs孔。

4.根据权利要求3所述的带臂转向节主销孔同轴度提升方法,其特征在于,在s32中,所述立式加工夹具,包括:支撑柱、中部设有通孔的油路板、第一定位机构和第一液压锁紧装置,支撑柱、第一定位机构和第一液压锁紧装置分别设于油路板上,支撑柱、第一定位机构和第一液压锁紧装置分别与油路板固定连接。

5.根据权利要求4所述的带臂转向节主销孔同轴度提升方法,其特征在于,所述第一定位机构,包括:第一垫块、第二垫块、第三垫块、第四垫块和可调支座,第一垫块和第二垫块环设于通孔,第三垫块和第四垫块位于通孔两侧;在s33中,所述使用立式加工夹具对带臂转向节进行固定,具体包括:第一垫块和第二垫块作用于带臂转向节的内轴径端面,第三垫块和第四垫块作用于带臂转向节的大盘面,可调支座作用于带臂转向节的大盘面其中一侧壁。

6.根据权利要求5所述的带臂转向节主销孔同轴度提升方法,其特征在于,所述第一液压锁紧装置,包括:第一压板、第二压板、单动缸座和顺序阀,第一压板和第二压板位于通孔两侧并与第三垫块和第四垫块一一对应,顺序阀用于有序驱动第一压板、第二压板和单动缸座;在s33中,所述使用立式加工夹具对带臂转向节进行固定,具体包括:第一压板和第二压板作用于带臂转向节的内轴径端面侧壁,单动缸座作用于带臂转向节的大盘面其中另一侧壁。

7.根据权利要求3所述的带臂转向节主销孔同轴度提升方法,其特征在于,在s32中,所述新卧式加工夹具,包括:底座、支架、第二定位机构和第二液压锁紧装置,支架设于底座上,第二定位机构和第二液压锁紧装置分别设于支架上。

8.根据权利要求7所述的带臂转向节主销孔同轴度提升方法,其特征在于,所述第二定位机构,包括:第一定位柱、第二定位柱、第三定位柱和第四定位柱;在s33中,所述使用新卧式加工夹具对带臂转向节进行固定,具体包括:第一定位柱设于底座上作用于带臂转向节的大盘面定位孔,第二定位柱通过设于底座上的第一衔接块、第三定位柱和第四定位柱通过设于底座上的第二衔接块分别作用于带臂转向节的臂部。

9.根据权利要求8所述的带臂转向节主销孔同轴度提升方法,其特征在于,所述第二液压锁紧装置,包括:共轴且中心分别设有通孔的顶盘、底盘、壳套、卡盘、套筒和拉爪套;壳套设于顶盘和底盘之间,卡盘和套筒设于壳套内部,拉爪套设于卡盘内部并与套筒螺纹连接;在s33中,所述使用新卧式加工夹具对带臂转向节进行固定,具体包括:顶盘作用于带臂转向节的内轴径端面,拉爪套作用于带臂转向节的轴颈。

10.根据权利要求6所述的带臂转向节主销孔同轴度提升方法,其特征在于,所述新卧式加工夹具,还包括:压力表和密封圈;其中,压力表设于支架顶部,密封圈设于第二液压锁紧装置内部。

技术总结

本发明涉及机械加工技术领域,本发明提供一种带臂转向节主销孔同轴度提升方法,包括:获取带臂转向节卧式加工方式以及所使用的卧式加工夹具;对带臂转向节卧式加工方式以及所使用的卧式加工夹具进行分析,确定带臂转向节主销孔同轴度超差的原因为装夹时带臂转向节受力发生变形;根据带臂转向节主销孔同轴度超差的原因,制定和实施工艺调整方案,通过改变装夹时带臂转向节的受力方式和部位减少带臂转向节受力,使得各检测环节带臂转向节主销孔同轴度公差均处于可接收的范围内。本发可减小加工过程中带臂转向节的受力,从而减少加工过程中带臂转向节主销孔同轴度超差的风险,可提升产品的一次合格率,进而增强产品的质保能力和生产供应能力。

技术研发人员:武建祥,徐生荣,汪拥进,邓庆文,刘延嗣,张从文,周小艳,任旋毅,杨李娟

受保护的技术使用者:湖北三环锻造有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!