一种端部件斜筋盖板反变形装置及其反变形焊接方法与流程

本发明涉及轨道车辆制造,尤其涉及一种端部件斜筋盖板反变形装置及其反变形焊接方法。

背景技术:

1、在轨道车辆制造过程中,为了防止侧墙或斜筋盖板等型材焊接时产生过大的变形,根据工艺要求,需要对焊接型材施加反变形。在生产制造过程中,地铁端部结构斜筋盖板在组焊后,由于没有约束,焊接变形量大,一直存在平面度超差的问题。目前针对该变形的问题,通常是通过在斜筋盖板上焊接加强板,增加盖板强度,以达到减少变形的效果。但是在斜筋盖板上焊接加强板时,一方面增加焊接工作量,导致焊接效率低,浪费人力资源,而且会造成板材浪费,增加生产成本;另一方面焊接后需要用圆盘锯切除加强板,使用圆盘锯不仅会增加作业危险,易切伤产品甚至会导致产品报废,并且切割加强板后需要打磨产品表面,增加焊接工序及工作量,还破坏了产品外观。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一一种端部件斜筋盖板反变形装置及其反变形焊接方法。

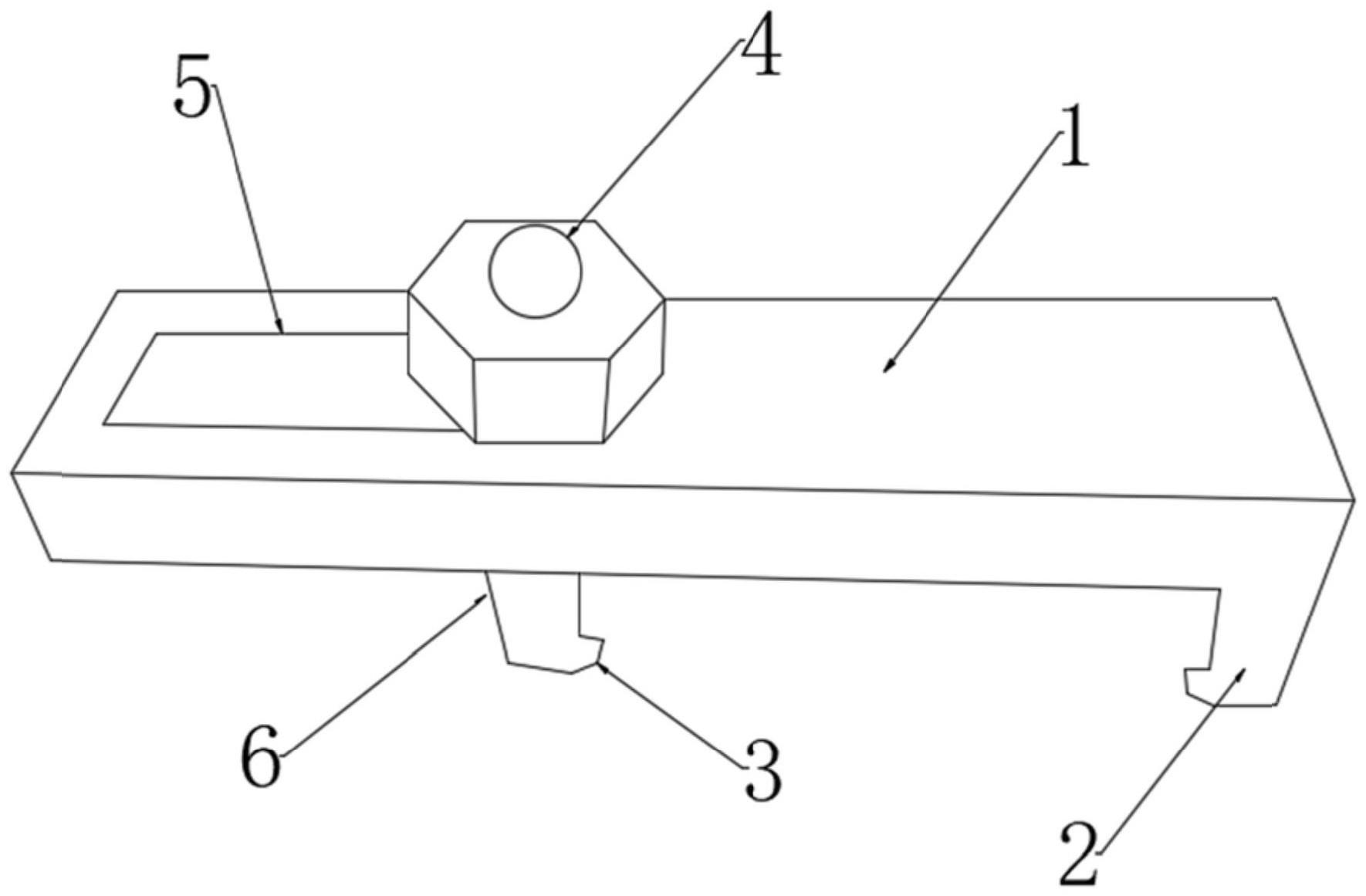

2、为了实现上述目的,本发明采用了如下技术方案:所述固定板的一端下侧固定连接有第一挂钩,所述固定板的另一端设置有方形槽,所述方形槽的上端设置有提拉机构,所述方形槽下端设置有调节机构和第二挂钩,所述固定板通过方形槽将提拉机构和调节机构与第二挂钩连接。

3、作为上述技术方案的进一步描述:

4、所述提拉机构包括固定柱,以及固定柱上端的外螺纹,以及与外螺纹相匹配的螺母。

5、作为上述技术方案的进一步描述:

6、所述提拉机构包括移动架、垫板、固定轴、偏心轮和手柄,所述固定板内滑动连接有移动架,所述移动架内转动连接有固定轴,所述固定轴圆周面固定连接有偏心轮,所述偏心轮圆周面固定连接有手柄;所述固定板上端固定连接有垫板,所述垫板与偏心轮配合。

7、作为上述技术方案的进一步描述:

8、所述固定板上端面开设有两个方形槽,所述方形槽内滑动连接有移动架,所述移动架呈u型形状。

9、作为上述技术方案的进一步描述:

10、所述调节机构包括支撑板、移动板、转动块和丝杆,所述移动架内固定连接有支撑板,所述支撑板内转动连接有丝杆,所述丝杆下端与移动架之间转动连接,所述丝杆上端固定连接有转动块,所述丝杆圆周面螺纹连接有移动板,所述移动板与移动架之间滑动连接,所述移动板与第二挂钩之间固定连接。

11、作为上述技术方案的进一步描述:

12、所述第一挂钩和第二挂钩均呈l型形状。

13、本发明还提供一种端部件斜筋盖板反变形焊接方法,包括以下步骤:

14、(1)将斜筋盖板置于焊接平台上,在斜筋盖板的两端分别装上权利要求1的反变形装置;

15、(2)在装置下放置一定厚度的垫片,调整反变形装置提拉机构(4)和调节机构(6)使装置的宽度与型材宽度一致;

16、(3)将提拉机构(4)和调节机构(6)与固定板(1)固定,并使斜筋盖板向后变形,进行焊接。

17、作为上述技术方案的进一步描述:

18、所述的斜筋盖板的宽度为1-90mm,斜筋盖板的厚度为0-15mm。

19、作为上述技术方案的进一步描述:

20、在步骤(3)中,并使斜筋盖板向后变形1-2mm,在进行焊接。

21、本发明具有如下有益效果:

22、与现有技术相比,本发明通过增加提拉机构和调节机构与第一挂钩的配合,将固定板固定在斜筋盖板上,焊接前做反变形,达到控制焊接后平面度的效果。

23、该一种端部件斜筋盖板反变形装置,通过设置提拉机构和调节机构,在提拉机构和调节机构的配合下可以带动第二挂钩进行向上提拉,这样再在第一挂钩的配合下就可以在焊前对斜筋盖板做反变形,本发明不再需要使用加强板,只需要焊前将该反变形装置装上,焊接节后后拆卸该装置,无需增加多余的焊接及打磨,保证产品平面度的同时不破坏产品外观。

24、通过反变形装置和反变形方法焊接的斜筋盖板具有很好的平面度,增强盖板强度,并且由于反变形装置可拆卸,可重复使用,由于提拉机构和调节机构和方形槽的设计,使该装置适应不同宽度的型材,满足不同型号轨道车辆的焊接,降低制造成本,提高焊接效率,提高产品的品质。

技术特征:

1.一种端部件斜筋盖板反变形装置,包括固定板(1),其特征在于,所述固定板(1)的一端下侧固定连接有第一挂钩(2),所述固定板(1)的另一端设置有方形槽(5),所述方形槽(5)的上端设置有提拉机构(4),所述方形槽(5)下端设置有调节机构(6)和第二挂钩(3),所述固定板(1)通过方形槽(5)将提拉机构(4)和调节机构(6)与第二挂钩(3)连接。

2.根据权利要求1所述的一种端部件斜筋盖板反变形装置,其特征在于,所述提拉机构(4)包括固定柱(41),以及固定柱上端的外螺纹(42),以及与外螺纹相匹配的螺母(43)。

3.根据权利要求1所述的一种端部件斜筋盖板反变形装置,其特征在于,所述提拉机构(4)包括移动架(401)、垫板(402)、固定轴(403)、偏心轮(404)和手柄(405),所述固定板(1)内滑动连接有移动架(401),所述移动架(401)内转动连接有固定轴(403),所述固定轴(403)圆周面固定连接有偏心轮(404),所述偏心轮(404)圆周面固定连接有手柄(405);所述固定板(1)上端固定连接有垫板(402),所述垫板(402)与偏心轮(404)配合。

4.根据权利要求3所述的一种端部件斜筋盖板反变形装置,其特征在于,所述固定板(1)上端面开设有两个方形槽(5),所述方形槽(5)内滑动连接有移动架(401),所述移动架(401)呈u型形状。

5.根据权利要求3所述的一种端部件斜筋盖板反变形装置,其特征在于,所述调节机构(6)包括支撑板(601)、移动板(602)、转动块(603)和丝杆(604),所述移动架(401)内固定连接有支撑板(601),所述支撑板(601)内转动连接有丝杆(604),所述丝杆(604)下端与移动架(401)之间转动连接,所述丝杆(604)上端固定连接有转动块(603),所述丝杆(604)圆周面螺纹连接有移动板(602),所述移动板(602)与移动架(401)之间滑动连接,所述移动板(602)与第二挂钩(3)之间固定连接。

6.根据权利要求2或3所述的一种端部件斜筋盖板反变形装置,其特征在于,所述第一挂钩(2)和第二挂钩(3)均呈l型形状。

7.一种端部件斜筋盖板反变形焊接方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的一种端部件斜筋盖板反变形焊接方法,其特征在于,所述的斜筋盖板的宽度为1-90mm,斜筋盖板的厚度为0-15mm。

9.根据权利要求7所述的一种端部件斜筋盖板反变形焊接方法,其特征在于,在步骤(3)中,并使斜筋盖板向后变形1-2mm,在进行焊接。

技术总结

本发明公开了一种端部件斜筋盖板反变形装置及其反变形焊接方法,一种端部件斜筋盖板反变形装置包括固定板,固定板的一端下侧固定连接有第一挂钩,所述固定板的另一端设置有方形槽所述方形槽的上端设置有提拉机构,所述方形槽下端设置有调节机构和第二挂钩,所述固定板通过方形槽将提拉机构和调节机构与第二挂钩连接。本发明通过设置提拉机构和调节机构,在提拉机构和调节机构的配合下可以带动第二挂钩进行向上提拉,这样再在第一挂钩的配合下就可以在焊前对斜筋盖板做反变形,本发明不再需要用加强板,只需要焊前将工装装上,焊后拆卸,无需增加多余的焊接及打磨,保证产品平面度的同时不破坏产品外观。

技术研发人员:胡伟,周富斌,黄赞攀,卢武炜,廖胜常

受保护的技术使用者:南宁中车铝材精密加工有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!