连续式缸套毛坯车断工艺及缸套车断均分机的制作方法

本发明涉及缸套车削,特别是涉及一种连续式缸套毛坯车断工艺及缸套车断均分机。

背景技术:

1、现有的气缸缸套,需要在铸造后进行机加工,铸造的毛坯只能机加工出一个气缸缸套,产量低,加工慢,针对这种铸一件加工一件的生产方式,可以采用铸造长坯料,将坯料做长,再切割坯料,这样就省去了很多铸造的时间。为此,需要设计一种针对这种长坯料连续切割的车断机。

技术实现思路

1、为克服现有技术存在的技术缺陷,本发明提供一种连续式缸套毛坯车断工艺及缸套车断均分机,能实现坯料自动定长的连续切断。

2、本发明采用的技术解决方案是:

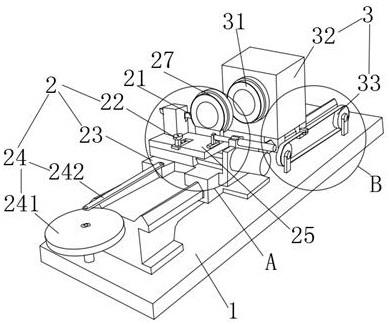

3、缸套车断均分机,包括机架、柔性定长系统和滑动主机系统,所述滑动主机系统具有缸套夹持端,所述滑动主机系统可滑动的安装在机架上,所述滑动主机系统的运动方向指向柔性定长系统,所述滑动主机系统和柔性定长系统均可滑动的安装在机架上,所述柔性定长系统的运动方向指向主机系统,所述柔性定长系统具有切割位和定位位,所述切割位和定位位布置在滑动主机运动方向上的不同位置,所述滑动主机系统带动缸套顶住定位位,所述缸套顶住定位位进而带动柔性定长系统滑动。

4、优选的,所述柔性定长系统包括定长滑动装置、弹力装置、切削进给装置、定长调整装置和毛坯支撑装置,所述定长滑动装置可滑动的安装在机架上,所述定长滑动装置的滑动方向指向滑动主机系统,所述弹力装置安装在机架上,所述弹力装置将定长滑动装置向滑动主机方向推动,所述切削进给装置可滑动的安装在定长滑动装置上,所述切削进给装置的滑动方向垂直于定长滑动装置的滑动方向,所述切割位位于切削进给装置上,所述定长调整装置安装在切削进给装置上,所述定长滑动装置在切削进给装置上具有多个安装位,各所述安装位沿着定长滑动装置运动的方向布置,所述定长调整装置形成定位位,所述毛坯支撑装置安装在定长滑动装置的靠近切削主机装置一侧。

5、优选的,所述定长滑动装置包括定长滑动导轨、定长滑动台面和定长滑动滑块,所述定长滑动滑块固装在定长滑动台面下,所述定长滑动滑块沿定长滑动导轨滑动,所述切削进给装置安装在定长滑动台面上,所述弹力装置与定长滑动台传动连接,所述定长调整装置安装在定长滑动台面上。

6、优选的,所述弹力装置包括弹力回转盘、回转扭簧和顶推连杆,所述弹力回转盘可转动的安装在机架上,所述回转扭簧的两端分别安装在弹力回转盘和机架上,所述顶推连杆的两端分别铰接在弹力回转盘和定长滑动滑块上。

7、优选的,所述切削进给装置包括切削进给滑轨、切削进给滑块、切削进给滑台、切削进给缸和缓冲杆,所述切削进给滑块沿切削进给滑轨滑动,所述切削进给滑轨的布置方向与定长滑动装置滑动方向垂直,所述切削进给缸安装在定长滑动装置上且切削进给缸的输出端安装在切削进给滑台上,所述缓冲杆安装在定长滑动装置上且切削进给缸的输出端指向切削进给滑台,所述切削进给滑台上固装有车刀,所述车刀形成切割位。

8、优选的,所述定长调整装置包括定长调整座、定长调整杆和定长调整轴承,所述定长调整座安装在安装位上,所述定长调整杆固装在定长调整座上,所述定长调整轴承可转动的安装在定长调整杆上,所述定长调整轴承形成定位位。

9、优选的,所述毛坯支撑装置为限位环,所述限位环通过螺钉固装在定长滑动装置上。

10、优选的,所述滑动主机系统包括切削主机装置和切削滑动装置,所述切削滑动装置安装在机架上,所述切削主机装置具有切削电机和切削卡盘,所述切削卡盘安装在切削电机的输出端,切削卡盘形成缸套夹持端,所述切削电机在切削滑动装置的带动下在机架上滑动,所述切削电机的滑动方向指向定位位,切削电机安装在切削滑动装置上。

11、优选的,所述切削滑动装置包括切削滑动滑块、切削滑动轨、切削滑动电机、切削滑动带和切削从动轮,所述切削滑动轨安装在机架上,所述切削滑动滑块沿切削滑动轨滑动,所述切削滑动滑块安装在切削主机装置底部,所述切削滑动带缠绕在切削滑动电机输出端,所述切削从动轮可转动的安装在机架上,所述切削滑动带绕设在切削从动轮和切削滑动电机输出端,所述切削滑动滑块与切削滑动带固定连接,切削电机安装在切削滑动滑块上。

12、连续式缸套毛坯车断工艺,包括如下步骤:

13、s1:滑动主机系统装夹缸套毛坯;

14、s2:滑动主机系统将钢套毛坯向柔性定长系统方向推动,使得缸套毛坯顶住定位位;

15、s3:滑动主机开机使得切割位实现对钢套毛坯的切割。

16、本发明的有益效果是:

17、滑动主机系统具有缸套夹持端,用来夹持缸套毛坯,并带动缸套毛坯轴向旋转已以实现车断,滑动主机系统可滑动的安装在机架上,滑动主机系统的运动方向指向柔性定长系统,滑动主机系统车断一节缸套毛坯后,滑动主机系统将缸套毛坯夹持并向柔性定长系统进一步运动,便于柔性定长系统进行下次切削,滑动主机系统和柔性定长系统均可滑动的安装在机架上,柔性定长系统的运动方向指向主机系统,柔性定长系统具有切割位和定位位,切割位和定位位布置在滑动主机运动方向上的不同位置,缸套毛坯在滑动主机系统夹持下输送,使得缸套毛坯顶住定位位,随后切割位进行切割,由于切割位与定位位在滑动主机运动方向上的不同位置,值得注意的是,切割位和定位位之间在滑动主机运动方向上的间距即为切割下来的缸套毛坯的长度,滑动主机系统带动缸套顶住定位位,缸套顶住定位位进而带动柔性定长系统滑动,这样即使滑动主机系统带动缸套毛坯多走了行程,柔性定长系统也能适应性的滑动,保证每节切割下来的缸套毛坯的长度相同,也能保证滑动主机系统快速动作,滑动主机系统不需要运行的很精准,因此不需要核实每次加工时缸套毛坯的长度,加快了加工速度。

技术特征:

1.缸套车断均分机,其特征在于,包括机架、柔性定长系统和滑动主机系统,所述滑动主机系统具有缸套夹持端,所述滑动主机系统可滑动的安装在机架上,所述滑动主机系统的运动方向指向柔性定长系统,所述滑动主机系统和柔性定长系统均可滑动的安装在机架上,所述柔性定长系统的运动方向指向主机系统,所述柔性定长系统具有切割位和定位位,所述切割位和定位位布置在滑动主机运动方向上的不同位置,所述滑动主机系统带动缸套顶住定位位,所述缸套顶住定位位进而带动柔性定长系统滑动。

2.根据权利要求1所述的缸套车断均分机,其特征在于,所述柔性定长系统包括定长滑动装置、弹力装置、切削进给装置、定长调整装置和毛坯支撑装置,所述定长滑动装置可滑动的安装在机架上,所述定长滑动装置的滑动方向指向滑动主机系统,所述弹力装置安装在机架上,所述弹力装置将定长滑动装置向滑动主机方向推动,所述切削进给装置可滑动的安装在定长滑动装置上,所述切削进给装置的滑动方向垂直于定长滑动装置的滑动方向,所述切割位位于切削进给装置上,所述定长调整装置安装在切削进给装置上,所述定长滑动装置在切削进给装置上具有多个安装位,各所述安装位沿着定长滑动装置运动的方向布置,所述定长调整装置形成定位位,所述毛坯支撑装置安装在定长滑动装置的靠近切削主机装置一侧。

3.根据权利要求2所述的缸套车断均分机,其特征在于,所述定长滑动装置包括定长滑动导轨、定长滑动台面和定长滑动滑块,所述定长滑动滑块固装在定长滑动台面下,所述定长滑动滑块沿定长滑动导轨滑动,所述切削进给装置安装在定长滑动台面上,所述弹力装置与定长滑动台传动连接,所述定长调整装置安装在定长滑动台面上。

4.根据权利要求2所述的缸套车断均分机,其特征在于,所述弹力装置包括弹力回转盘、回转扭簧和顶推连杆,所述弹力回转盘可转动的安装在机架上,所述回转扭簧的两端分别安装在弹力回转盘和机架上,所述顶推连杆的两端分别铰接在弹力回转盘和定长滑动滑块上。

5.根据权利要求2所述的缸套车断均分机,其特征在于,所述切削进给装置包括切削进给滑轨、切削进给滑块、切削进给滑台、切削进给缸和缓冲杆,所述切削进给滑块沿切削进给滑轨滑动,所述切削进给滑轨的布置方向与定长滑动装置滑动方向垂直,所述切削进给缸安装在定长滑动装置上且切削进给缸的输出端安装在切削进给滑台上,所述缓冲杆安装在定长滑动装置上且切削进给缸的输出端指向切削进给滑台,所述切削进给滑台上固装有车刀,所述车刀形成切割位。

6.根据权利要求2所述的缸套车断均分机,其特征在于,所述定长调整装置包括定长调整座、定长调整杆和定长调整轴承,所述定长调整座安装在安装位上,所述定长调整杆固装在定长调整座上,所述定长调整轴承可转动的安装在定长调整杆上,所述定长调整轴承形成定位位。

7.根据权利要求2所述的缸套车断均分机,其特征在于,所述毛坯支撑装置为限位环,所述限位环通过螺钉固装在定长滑动装置上。

8.根据权利要求2所述的缸套车断均分机,其特征在于,所述滑动主机系统包括切削主机装置和切削滑动装置,所述切削滑动装置安装在机架上,所述切削主机装置具有切削电机和切削卡盘,所述切削卡盘安装在切削电机的输出端,切削卡盘形成缸套夹持端,所述切削电机在切削滑动装置的带动下在机架上滑动,所述切削电机的滑动方向指向定位位,切削电机安装在切削滑动装置上。

9.根据权利要求8所述的缸套车断均分机,其特征在于,所述切削滑动装置包括切削滑动滑块、切削滑动轨、切削滑动电机、切削滑动带和切削从动轮,所述切削滑动轨安装在机架上,所述切削滑动滑块沿切削滑动轨滑动,所述切削滑动滑块安装在切削主机装置底部,所述切削滑动带缠绕在切削滑动电机输出端,所述切削从动轮可转动的安装在机架上,所述切削滑动带绕设在切削从动轮和切削滑动电机输出端,所述切削滑动滑块与切削滑动带固定连接,切削电机安装在切削滑动滑块上。

10.根据权利要求1所述的缸套车断均分机的连续式缸套毛坯车断工艺,其特征在于,包括如下步骤:

技术总结

本发明涉及一种连续式缸套毛坯车断工艺及缸套车断均分机,涉及缸套车削技术领域,缸套车断均分机包括机架、柔性定长系统和滑动主机系统,所述滑动主机系统具有缸套夹持端,所述滑动主机系统可滑动的安装在机架上,所述滑动主机系统的运动方向指向柔性定长系统,所述滑动主机系统和柔性定长系统均可滑动的安装在机架上,所述柔性定长系统的运动方向指向主机系统,所述柔性定长系统具有切割位和定位位,所述切割位和定位位布置在滑动主机运动方向上的不同位置,所述滑动主机系统带动缸套顶住定位位,所述缸套顶住定位位进而带动柔性定长系统滑动,能实现坯料自动定长的连续切断。

技术研发人员:尤婉玲,孟小平

受保护的技术使用者:泉州市东起汽车零部件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!