一种燃气管件全自动车加工方法与流程

本发明涉及燃气管件加工,具体为一种燃气管件全自动车加工方法。

背景技术:

1、燃气管件是一种输送可燃气体的专用管道,是一种用金属燃气管来取代传统的卡扣方式橡胶软管,可以解决橡胶管易脱落、易老化、易虫咬、使用寿命短的缺陷。而在燃气表内的管件多为铜质的管件,该类入户形管道采用铜质可以避免生锈的现象。

2、现有的燃气管件加工方法管件的内部杂质含量相对较高,此类管件在使用一段时间之后极易发生氧化从而让该管件的直径等参数发生改变,此时在管件的连接部位也更加容易发生脱离的现象,并且该类管间的使用寿命相对交底,极易因挤压而开裂。

技术实现思路

1、针对现有技术的不足,本发明提供了一种燃气管件全自动车加工方法,解决了上述背景技术中的问题。

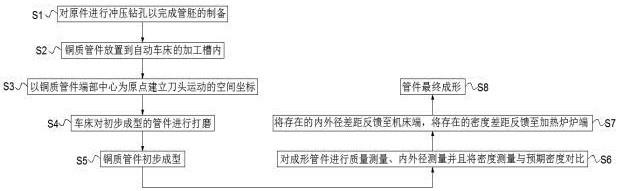

2、为实现上述目的,本发明提供如下技术方案:一种燃气管件全自动车加工方法,包括以下步骤:

3、s1、对原件进行冲压钻孔以完成管胚的制备:在对管胚进行制备时,需要保证管胚的粗细程度均生产后的标准件厚度厚0.1mm,并且该管胚的长度也需比标准件长0.5-1mm;

4、s2、铜质管件放置到自动车床的加工槽内:加工槽的空间坐标需在车床内进行定义;

5、s3、以铜质管件端部中心为原点建立刀头运动的空间坐标;

6、s4、车床对初步成型的管件进行打磨:车床对铜质管件按预期形状目标打磨,其打磨过程受到生产后下一个产品的反馈修正;

7、s5、铜质管件初步成型;

8、s6、对成形管件进行质量测量、内外径测量并且将密度测量与预期密度对比:打磨完成的管件通过激光扫描的方法对其进行直径、厚度的测试,在直径和厚度存在偏差之后会将存在的误差反馈至车床的反馈输入端;

9、s7、将存在的内外径差距反馈至机床端,将存在的密度差距反馈至加热炉炉端;

10、s8、管件最终成形。

11、优选的,所述步骤s4中,车床在对管件进行打磨时,受到预先编制指令进行打磨,同时车床的参数也会受到激光扫描后所反馈的数值进行微调。

12、优选的,所述步骤s7中,生产的管件实际密度有工程师进行测量并记录,该管件的实际密度和预期密度存在差距较大时,可对加热炉端和密封热箱进行清理和维护。

13、优选的,所述步骤s5中具体包括以下步骤:

14、s501、将制作铜质管件的原材料进行融化;

15、s502、对融化后的铜溶液进行提纯和萃取;

16、s503、将铜溶液倒入模具中完成初步注塑;

17、s504、注塑时需去除胚件中的气泡杂质;

18、s505、车床对初步成型的管件进行打磨:管件的打磨步骤在步骤s2-s4步骤完成,而步骤s501-s504则是管件生产制造工艺;

19、s506、加热炉对铜初步成型的铜件进行初步的持续加热处理:将管间放置到电热炉中,开启电热炉内的电加热组件,直至管件被加热至205摄氏度,并持续加热的时间为45min;

20、s507、使用密封热箱对初步成型的铜件进而二次加热处理,并在加热过程中给铜件通电:密封热箱内事先注入氮气并加热至500摄氏度,以避免空气内氧离子与管件表面发生氧化;

21、s508、在密封热箱内注入氢气,铜件中氧离子被氢气中氢离子吸引:将给该管件接入高压直流电的负极以让铜件内充斥更多的电子,在注入氢气之后,在直流电的驱动作用下,其铜件内的氧中的阴离子被排斥到铜杆的表面上;

22、s509、给经过热处理后的铜件进行镀层。

23、优选的,所述步骤s506中,该电热炉对管件进行加热前,需要使用真空泵抽取电热炉内空气以实现电热炉的真空处理。

24、本发明提供了一种燃气管件全自动车加工方法,具备以下有益效果:

25、、本发明通过对管件进行热处理包括加热至500摄氏度的消应力热处理,并且经过该热处理后可以大大提高了管胚的塑性和韧性,保证弯曲时不产生裂纹等塑性失稳现,并且通过给管件接通直流电以此来将管间内的氧离子排斥至表面并与外部氢离子结合,从而可以有效提高该管件的纯度。

26、、本发明通过在使用激光扫描来将打磨后产品的直径、厚度的检测,并且当该管件的直径和厚度存在偏差之后则会立刻将存在的误差反馈至车床的反馈输入端,以供车床修改下一个管件的打磨参数,这样可以避免应车床或管胚出现偏差时不能及时修正的现象。

技术特征:

1.一种燃气管件全自动车加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种燃气管件全自动车加工方法,其特征在于:所述步骤s4中,车床在对管件进行打磨时,受到预先编制指令进行打磨,同时车床的参数也会受到激光扫描后所反馈的数值进行微调。

3.根据权利要求1所述的一种燃气管件全自动车加工方法,其特征在于:所述步骤s7中,生产的管件实际密度有工程师进行测量并记录,该管件的实际密度和预期密度存在差距较大时,可对加热炉端和密封热箱进行清理和维护。

4.根据权利要求1所述的一种燃气管件全自动车加工方法,其特征在于:所述步骤s5中具体包括以下步骤:

5.根据权利要求4所述的一种燃气管件全自动车加工方法,其特征在于:所述步骤s506中,该电热炉对管件进行加热前,需要使用真空泵抽取电热炉内空气以实现电热炉的真空处理。

技术总结

本发明涉及燃气管件加工技术领域,且公开了一种燃气管件全自动车加工方法,包括以下步骤:S1、对原件进行冲压钻孔以完成管胚的制备:在对管胚进行制备时,需要保证管胚的粗细程度均生产后的标准件厚度厚0.1mm,并且该管胚的长度也需比标准件长0.5‑1mm;S2、铜质管件放置到自动车床的加工槽内:加工槽的空间坐标需在车床内进行定义。本发明通过对管件进行热处理包括加热至500摄氏度的消应力热处理,并且经过该热处理后可以大大提高了管胚的塑性和韧性,保证弯曲时不产生裂纹等塑性失稳现,并且通过给管件接通直流电以此来将管间内的氧离子排斥至表面并与外部氢离子结合,从而可以有效提高该管件的纯度。

技术研发人员:徐荣华,任海军,李诗华,王文军,汪顺来

受保护的技术使用者:真兰管业科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!