一种用于马氏体时效钢锥形管件成型的旋压装置及方法与流程

本发明涉及旋压成型,特别是指一种用于马氏体时效钢锥形管件成型的旋压装置及方法。

背景技术:

1、马氏体时效钢由于其材料成本过高,常用的机加工方法较为废料,无法实现工业化生产要求;而旋压工艺作为一种无切削加工方式,具有生产效率高、材料成本低的特点,但马氏体时效钢强度较高、塑性较差,室温下缩径旋压较为困难。

2、现有技术中,需要采用乙炔火焰加热等直接加热的方式热旋压,使管坯内外表面温差大、成型过程坯料易开裂,且温度难以控制,导致马氏体时效钢的性能不符合设计要求。

技术实现思路

1、本发明提供一种用于马氏体时效钢锥形管件成型的旋压装置及方法,以解决室温下,马氏体时效钢旋压成型困难的问题。

2、为解决上述技术问题,本发明的技术方案如下:

3、一种用于马氏体时效钢锥形管件成型的旋压装置,包括:

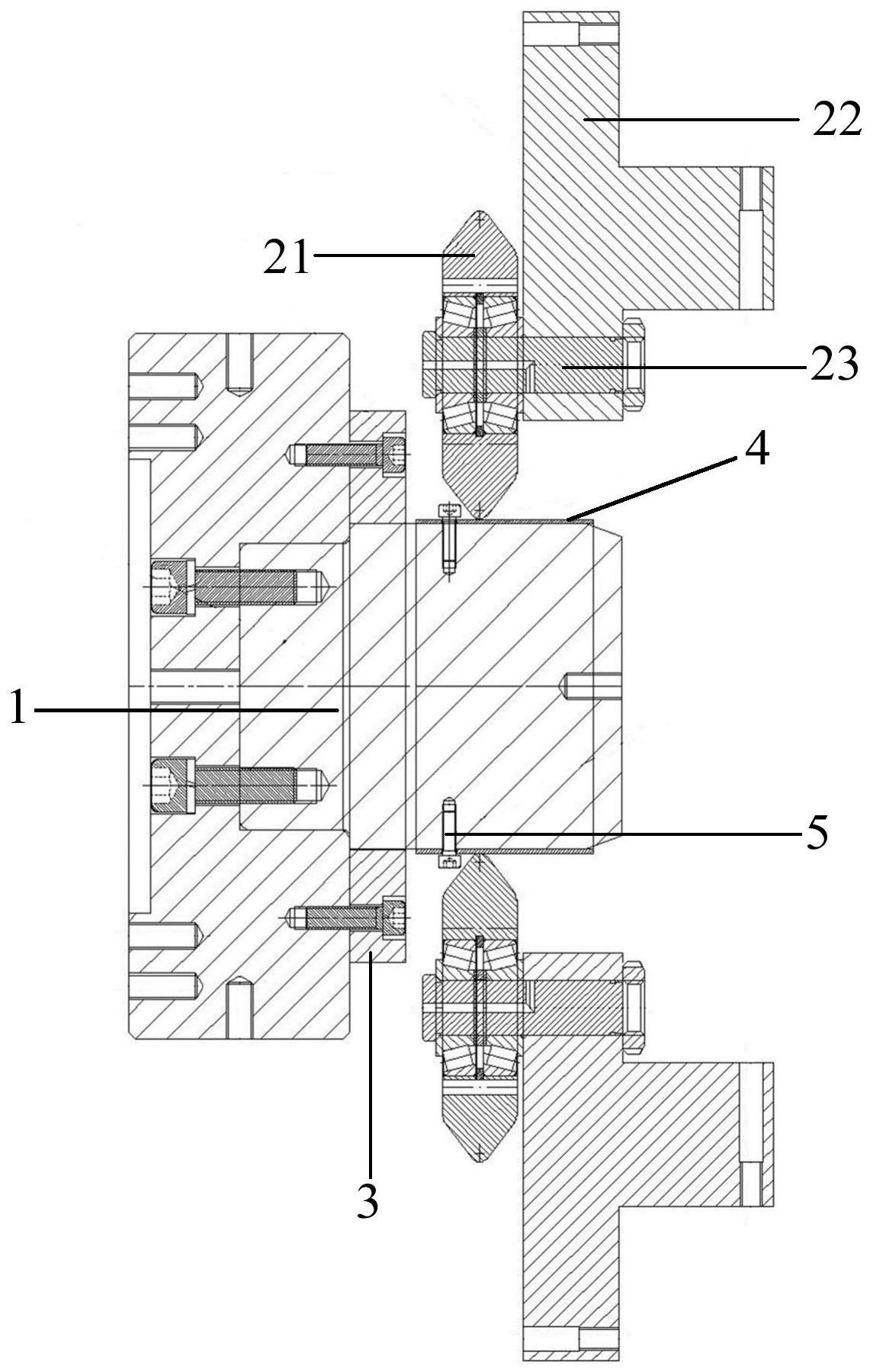

4、模具;

5、设置在所述模具两侧的旋压机构;

6、设置在所述模具上的脱料装置;

7、所述模具与所述旋压机构之间固定有马氏体时效钢坯料;

8、所述旋压机构对所述马氏体时效钢坯料进行旋压,得到锥形管件,并通过所述脱料装置使成型管件脱离所述模具。

9、可选的,所述模具包括:机座和工作台,所述机座与所述工作台固定连接。

10、可选的,所述工作台的侧表面设置有多个固定螺栓,多个所述固定螺栓将所述马氏体时效钢坯料固定在所述工作台上。

11、可选的,所述旋压机构包括:

12、旋轮;

13、旋轮架;

14、固定架;

15、所述旋轮与所述旋轮架通过所述固定架固定连接。

16、可选的,所述旋轮包括:

17、轴体;

18、设置在所述轴体两端的轮体;

19、所述固定架通过所述轴体与所述旋轮连接,所述旋轮架带动所述旋轮沿预设旋压刀路运动。

20、可选的,所述脱料装置包括:

21、传动轴,所述传动轴第一端设置在所述机座内部;

22、设置在所述传动轴第二端的脱料滑块,所述传动轴伸缩带动所述脱料滑块运动,将成型后的锥形管件推落。

23、可选的,所述脱料装置设置在所述工作台两侧,且与所述机座固定连接。

24、本发明还提供一种马氏体时效钢锥形管件的旋压成型方法,应用于如上所述的用于马氏体时效钢锥形管件成型的旋压装置,所述方法包括:

25、将马氏体时效钢坯料固定在所述模具上,调整所述旋压机构的位置,使所述旋压机构与所述马氏体时效钢坯料接触;

26、控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料进行旋压,得到锥形管件;

27、通过所述脱料装置将锥形管件推落所述模具。

28、可选的,控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料进行旋压,得到锥形管件,包括:

29、控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料进行强旋减薄旋压和缩径旋压,得到锥形管件。

30、可选的,控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料进行强旋减薄旋压和缩径旋压,得到锥形管件,包括:

31、控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料进行两次强旋减薄旋压和缩径旋压四道次旋压,得到锥形管件。

32、本发明的上述方案至少包括以下有益效果:

33、本发明的上述方案,包括:模具;设置在所述模具两侧的旋压机构;设置在所述模具上的脱料装置;所述模具与所述旋压机构之间固定有马氏体时效钢坯料;所述旋压机构对所述马氏体时效钢坯料进行旋压,得到锥形管件,并通过所述脱料装置使成型管件脱离所述模具。本发明的方案,能够实现室温下马氏体时效钢锥形件旋压成型,兼顾加工精度与生产效率,同时能够方便装卡和拆卸,通过调整工艺参数使工件满足图纸要求,降低生产成本。

技术特征:

1.一种用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,包括:

2.根据权利要求1所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述模具(1)包括:机座(11)和工作台(12),所述机座(11)与所述工作台(12)固定连接。

3.根据权利要求2所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述工作台(12)的侧表面设置有多个固定螺栓(5),多个所述固定螺栓(5)将所述马氏体时效钢坯料(4)固定在所述工作台(12)上。

4.根据权利要求1所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述旋压机构包括:

5.根据权利要求4所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述旋轮(21)包括:

6.根据权利要求2所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述脱料装置(3)包括:

7.根据权利要求6所述的用于马氏体时效钢锥形管件成型的旋压装置,其特征在于,所述脱料装置(3)设置在所述工作台(12)两侧,且与所述机座(11)固定连接。

8.一种马氏体时效钢锥形管件的旋压成型方法,其特征在于,应用于如权利要求1至7任一项所述的用于马氏体时效钢锥形管件成型的旋压装置,所述方法包括:

9.根据权利要求8所述的马氏体时效钢锥形管件的旋压成型方法,其特征在于,控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料(4)进行旋压,得到锥形管件,包括:

10.根据权利要求8所述的马氏体时效钢锥形管件的旋压成型方法,其特征在于,控制所述旋压机构沿预设旋压刀路对所述马氏体时效钢坯料(4)进行强旋减薄旋压和缩径旋压,得到锥形管件,包括:

技术总结

本发明提供一种用于马氏体时效钢锥形管件成型的旋压装置及方法,涉及旋压成型技术领域,所述旋压装置包括:模具;设置在所述模具两侧的旋压机构;设置在所述模具上的脱料装置;所述模具与所述旋压机构之间固定有马氏体时效钢坯料;所述旋压机构对所述马氏体时效钢坯料进行旋压,得到锥形管件,并通过所述脱料装置使成型管件脱离所述模具。本发明的方案,能够实现室温下马氏体时效钢锥形件旋压成型,提高加工精度与生产效率,降低生产成本。

技术研发人员:寇玥,庞全禄,范作军,赵红连,周润锋

受保护的技术使用者:中核(天津)科技发展有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!