一种高钢级抗硫钻杆的矫直方法与流程

本申请涉及钻杆矫直的,尤其是涉及一种高钢级抗硫钻杆的矫直方法。

背景技术:

1、钻井是油气的勘探与开采过程常用的方法。

2、在含硫油气资源开采过程中,钻井用钻杆处于高温高压、高矿化度泥浆、地层盐水、硫化氢等复杂腐蚀环境中,特别容易发生硫化氢应力腐蚀开裂(ssc)或者局部表面腐蚀,导致钻杆管体发生脆性断裂,造成生产事故。

3、高钢级抗硫钻杆在解决减少脆性断裂的问题上具有显著效果,但在使用过程中仍然容易发生硫化氢应力腐蚀,使得钻杆管体出现开裂的情况,使得钻杆管体的使用寿命较低。

技术实现思路

1、为了提升钻杆管体的使用寿命,本申请提供一种高钢级抗硫钻杆的矫直方法。

2、本申请提供一种高钢级抗硫钻杆的矫直方法,采用如下的技术方案:

3、一种高钢级抗硫钻杆的矫直方法,包括以下步骤:

4、s1、去除经热处理后的钻杆管体的表面氧化皮;

5、s2、对钻杆管体进行高温矫直处理,矫直时钻杆管体的温度≥400℃;

6、s3、冷却钻杆管体。

7、通过采用上述技术方案,通过去除钻杆管体表面的氧化皮,能够减少氧化皮对钻杆矫直过程的干涉,提升钻杆矫直的精度。在矫直过程中,使钻杆管体的温度≥400℃,能够降低需施加给钻杆管体的矫直荷载,减少在温度较低时对钻杆管体进行矫直,导致所需矫直荷载过大,使得钻杆管体内部的内应力过大,并在内应力的作用下再次变弯的情况,提升对钻杆管体的矫直效果。此外,大于等于400℃的温度能够使得矫直后钻杆管体的表面应力更加均匀,减少钻杆管体表面的残余拉应力,从而减少钻杆管体在湿硫化氢环境中使用时,钻杆管体表面被腐蚀,使得钻杆管体疲劳失效产生裂纹的情况,提升钻杆的使用寿命。

8、可选的,s1中采用高压水去除表面氧化皮。

9、通过采用上述技术方案,通过高压水去除表面氧化皮能够减少对钻杆管体金相结构的破坏,提升钻杆管体的使用寿命。

10、可选的,s3中的冷却过程中使钻杆管体绕钻杆轴线进行旋转,且钻杆管体的旋转速度≥6转/分钟。

11、通过采用上述技术方案,在冷却过程中对钻杆管体进行旋转,并使旋转速度不小于6转每分钟,能够减少冷却过程中钻杆在重力作用或内应力释放作用下发生弯曲的情况。

12、可选的,s2中采用至少三组矫直辊组对钻杆管体进行矫直,所述矫直辊组包括上矫直辊和下矫直辊,各矫直辊组的上矫直辊均互相平行,各矫直辊组的下矫直辊均互相平行。

13、通过采用上述技术方案,通过设置至少三组矫直辊组能够提升对钻杆管体的矫直效果,使各矫直辊组的上矫直辊互相平行、下矫直辊互相平行能够使得矫直辊组对钻杆管体的压力更加均匀,提升对钻杆管体的矫直效果。

14、可选的,所述钻杆管体的轴线与上矫直辊的轴线之间的夹角为25°-40°,所述钻杆管体的轴线与下矫直辊的轴线之间的夹角为(-40°)-(-25°)。

15、通过采用上述技术方案,矫直辊组能够转动驱动钻杆旋转前进,同时使得钻杆管体表面各处受力均匀,使得钻杆管体表面的应力更加均匀,减少钻杆管体表面的残余拉应力,提升钻杆的使用寿命。

16、可选的,相邻矫直辊组之间的距离为400mm-800mm,所述上矫直辊与所述下矫直辊的转速相同且大于30转/分钟。

17、通过采用上述技术方案,矫直辊组对钻杆管体进行矫直时,各矫直辊组对钻杆管体辊压更加均匀,且能够提升钻杆管体的整体矫直效果,此外还能减少矫直辊组的数量,降低成本。

18、可选的,相邻所述矫直辊组在竖直方向交错设置且高度差为3mm-15mm。

19、通过采用上述技术方案,通过相邻矫直辊组之间的高度差能够对钻杆管体施加矫直荷载,减少矫直过程中钻杆管体局部未与矫直辊组接触的情况,使得矫直后的钻杆管体残余应力更加均匀,提升钻杆管体的使用寿命;所述矫直辊组对钻杆管体的压扁量为1mm-8mm;通过设置矫直辊组对钻杆管体的压扁量,能够使得矫直辊组对钻杆管体各处进行辊压,提升辊压后钻杆管体的压痕覆盖率,降低钻杆管体的残余应力,提升钻杆管体的直线度。

20、可选的,矫直过程中上矫直辊和下矫直辊内均有循环水,每矫直完一根钻杆管体后,对上矫直辊和下矫直辊进行喷水降温。

21、通过采用上述技术方案,循环水能够降低矫直钻杆管体过程中,矫直辊组的温度,在矫直完一根钻杆管体后对矫直辊组进行喷水降温,能够进一步降低矫直辊组的温度,减少高温对矫直辊组寿命的影响。

22、可选的,矫直过程中对矫直辊组和钻杆管体进行测温,并控制循环水的流速,当矫直辊组的温度升高时,提升循环水的流速,在矫直辊组的温度降低时,降低循环水的流速,当钻杆管体的温度快速降低时,降低循环水的流速。

23、通过采用上述技术方案,通过提升循环水的流速,能够降低矫直辊组的温度,提升矫直辊组的使用寿命,通过降低循环水的流速,能够减少矫直辊组温度降低,导致钻杆管体温度迅速下降,从而影响钻杆管体质量的情况。

24、综上所述,本申请包括以下至少一种有益效果:

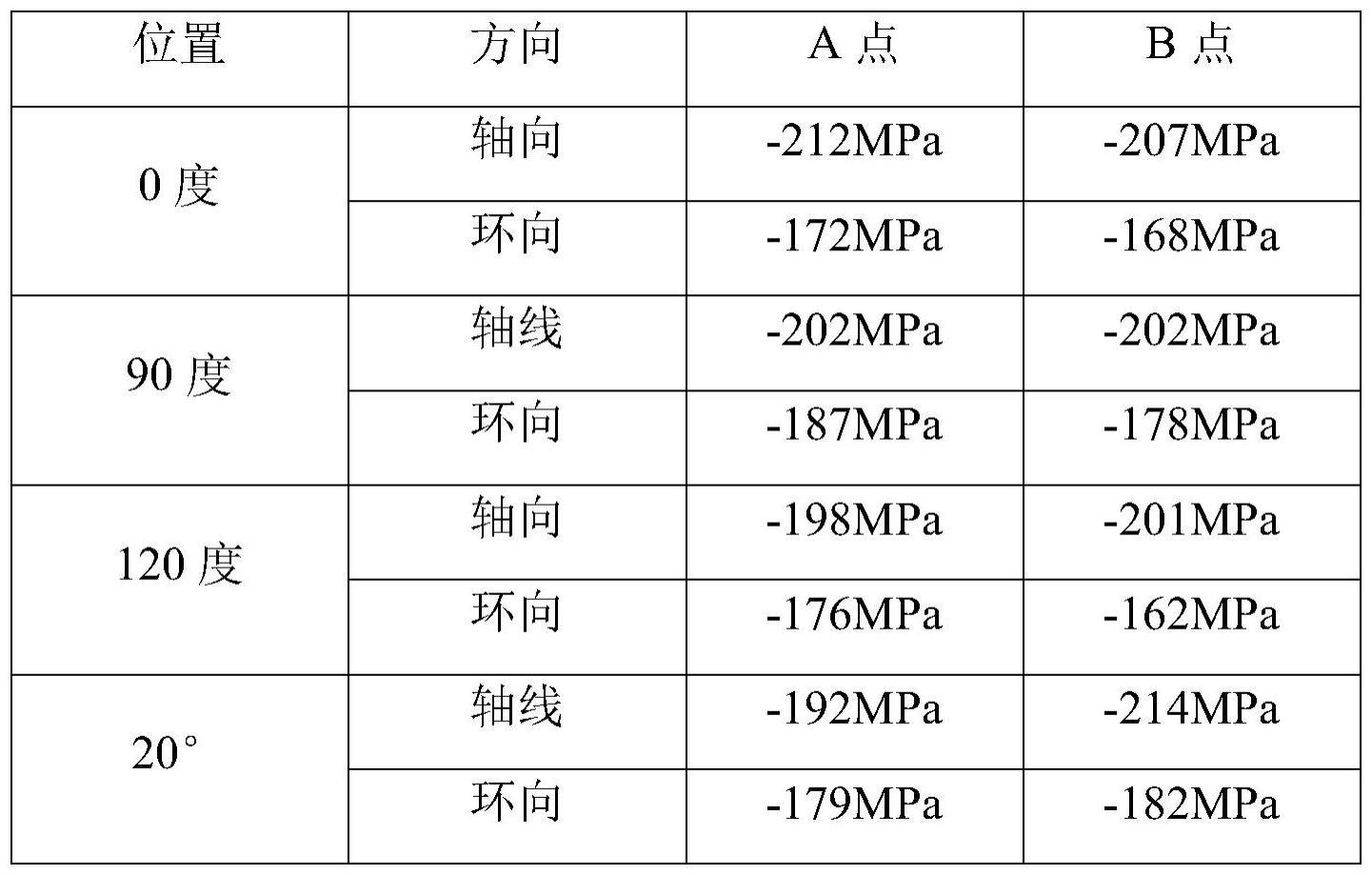

25、1.通过该工艺方法后钻杆管体直线度偏差不超过钻杆管体总长度的0.1%,钻杆管体表面均为均匀残余压应力或≤50mpa的残余拉应力;

26、2.矫直后的钻杆管体直线度高,残余应力均匀,抗硫化氢应力腐蚀能力强,使用寿命高;

27、3.钻杆管体冷却过程中旋转,减少在重力作用或内应力释放的作用下,钻杆管体再次发生弯曲的情况;

28、4.循环水和表面喷水能够降低矫直辊组的温度,提升矫直机的使用寿命。

技术特征:

1.一种高钢级抗硫钻杆的矫直方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,s1中采用高压水去除表面氧化皮。

3.根据权利要求1所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,s3中的冷却过程中使钻杆管体绕钻杆轴线进行旋转,且钻杆管体的旋转速度≥6转/分钟。

4.根据权利要求1所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,s2中采用至少三组矫直辊组对钻杆管体进行矫直,所述矫直辊组包括上矫直辊和下矫直辊,各矫直辊组的上矫直辊均互相平行,各矫直辊组的下矫直辊均互相平行。

5.根据权利要求1-4任意一项所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,所述钻杆管体的轴线与上矫直辊的轴线之间的夹角为25°-40°,所述钻杆管体的轴线与下矫直辊的轴线之间的夹角为(-40°)-(-25°)。

6.根据权利要求5所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,相邻矫直辊组之间的距离为400mm-800mm,所述上矫直辊与所述下矫直辊的转速相同且大于30转/分钟。

7.根据权利要求6所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,相邻所述矫直辊组在竖直方向交错设置且高度差为3mm-15mm,所述矫直辊组对钻杆管体的压扁量为1mm-8mm。

8.根据权利要求7所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,矫直过程中上矫直辊和下矫直辊内均有循环水,每矫直完一根钻杆管体后,对上矫直辊和下矫直辊进行喷水降温。

9.根据权利要求8所述的一种高钢级抗硫钻杆的矫直方法,其特征在于,矫直过程中对矫直辊组和钻杆管体进行测温,并控制循环水的流速,当矫直辊组的温度升高时,提升循环水的流速,在矫直辊组的温度降低时,降低循环水的流速,当钻杆管体的温度快速降低时,降低循环水的流速。

技术总结

本申请公开了一种高钢级抗硫钻杆的矫直方法,涉及钻杆矫直的技术领域,本申请中的一种高钢级抗硫钻杆的矫直方法包括以下步骤:S1、去除经热处理后的钻杆管体的表面氧化皮;S2、对钻杆管体进行高温矫直处理,矫直时钻杆管体的温度≥400℃;S3、冷却钻杆管体。本申请具有能够降低热处理后高钢级抗硫钻杆管体矫直产生的内应力,使得管体表面较高的拉应力降低转变为压应力,保证管体直度,提升钻杆管体的使用寿命的效果。

技术研发人员:欧阳志英,舒志强,余世杰,乔晓堂,陈猛,朱威,高斌强,程大

受保护的技术使用者:上海海隆石油管材研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!