一体成型窗框结构、制备模具、方法及轨道车辆与流程

本发明属于轨道车辆的窗框结构领域,具体涉及一种轨道车辆一体成型窗框结构及制备方法。

背景技术:

1、当前,轨道车辆不锈钢车体墙板和窗框多为分体形式,通过点焊或者激光焊接工艺实现二者连接;一种结构为横梁、立柱围成的窗框,在窗角区域需进行补强;另外一种是整体窗框,由多组件激光焊接而成。

2、在专利申请号为cn202010785006.x的专利中公开了一种轨道车辆的内装式窗框侧墙模块及轨道车辆,其由乙型横梁×2、帽型立柱×2合围成矩形窗区,在二者的连接部位采用连接件进行补强;立柱和横梁翻边与墙板采用搭接点焊或者激光焊接连接,板间无法密封,窗户粘接密封层厚度仅为墙板厚度(t=1.5mm),运营过程中易发生胶层老化失效漏雨问题;另外,该类窗框结构的窗角区域强度不高,极限工况下,易出现窗角的失稳变形。

3、在专利申请号为cn201821301237.3的专利中公开了一种窗框结构及具有其的列车车厢,该是整体窗框结构,多采用激光焊接工艺将乙型梁×4、窗角×4拼焊而成,并必须采用研装的方式控制组装间隙满足≤0.2mm的要求,焊后需打磨去除焊缝余高,调修控制整体平面度;在上述处理措施条件下,墙板与窗框的连接仍会出现点焊飞溅、激光焊熔合不良和胶层老化失效漏雨等问题;另外,该类窗框的制造工艺复杂,制造成本较高。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种轨道车辆一体成型窗框结构及制备方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

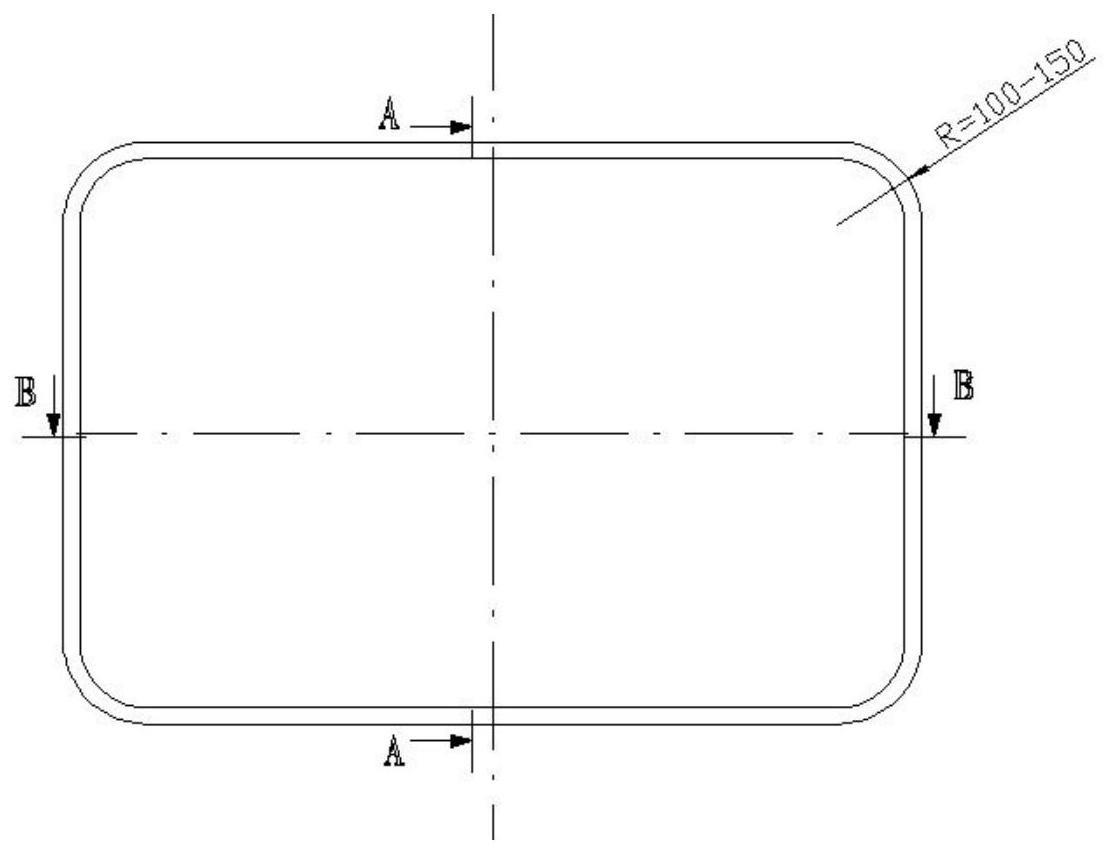

3、第一方面,本发明提供了一种一体成型窗框结构,所述的窗框结构与轨道车车辆的墙板一体冲压成型;所述窗框的窗口深度为15~25mm,窗口圆弧角r(半径)为100~150mm,窗口翻边长度为20-30mm。

4、第二方面,本发明的实施例提供了一种一体成型窗框结构制备模具,包括上模组件和下模组件,所述的上模组件与下模组件之间形成窗框的成型间隙,其中,窗框主受力区域对应的间隙等于窗框的料厚,位于窗框主受力区域外侧的区域对应的间隙逐渐增大;在窗框四角成型时形成的多料区域对应的间隙小于窗框的料厚。

5、作为进一步的技术方案,上模组件与下模组件最外围的间隙等于窗框厚度的1.25倍。

6、作为进一步的技术方案,所述的多料区域对应的间隙等于窗框厚度的10%。

7、作为进一步的技术方案,所述的制备模具还包括压边圈组件,其与上模组件的外圈配合,用于窗框成型过程中压住窗框。

8、第三方面,本发明还提供了一种一体成型窗框结构制备方法,包括以下步骤:

9、步骤1加工用于成型窗框的板材;

10、步骤2设计模压成型的模具,所述的模具包括上模组件和下模组件,所述的上模组件与下模组件之间形成窗框的成型间隙,其中,窗框主受力区域对应的间隙等于窗框的料厚,位于窗框主受力区域外侧的区域对应的间隙逐渐增大;在窗框四角成型时形成的多料区域对应的间隙小于窗框的料厚;

11、步骤3将步骤1中的板材置入步骤2中的模具中,通过压力机对上模组件施加压力,压制出窗口翻边形状。

12、作为进一步的技术方案,在步骤3实施前,通过实验获取窗口的平面区域回弹角度以及窗口圆角区域回弹角度,通过实验数据在成型时进行回弹补偿加工,型面补偿加工后可满足工件尺寸要求。

13、作为进一步的技术方案,使用平板材料实验测算出不锈钢板回弹角的大概范围,再根据窗口的形状进行实验验证进一步缩小回弹角的范围。

14、作为进一步的技术方案,通过压边圈压料实验,测量出工件窗口成型时的主要压料受力区域。

15、第四方面,本发明还提供了一种轨道车辆,其车体上安装有前面所述的一体成型窗框结构。

16、上述本发明的实施例的有益效果如下:

17、1、本发明公开了一种墙板和窗框一体冲压成型结构,避免了传统墙板和窗框连接区域胶缝厚度小,导致运营过程中表层老化失效漏雨的问题;本发明的窗角区域系立体结构强度高,无需进行补强,不会发生失稳变形;且窗口区域特别是四角的平面度≤1.5mm,满足窗户安装的精度要求;采用冲压成型工艺替代焊接工艺制备窗框,大幅提高窗框制造效率、精度和产品一致性,降低了制造成本及周期。

18、2.本发明提出的一体成型窗框结构在成型过程中存在应力集中和扭曲变形的现象,造成工件出现窗体平面度问题、窗口垂直度超差问题和窗口四角起皱问题,本发明基于这些问题,设计了专门的模具,其中窗框主受力区域对应的间隙等于窗框的料厚,位于窗框主受力区域外侧的区域对应的间隙逐渐增大;按照此方法可以均匀分散工件成型过程中产生应力,避免了成型后窗体平面度问题;位于窗框主受力区域内侧且在窗框四角成型时形成的多料区域对应的间隙小于窗框的料厚;消除了起皱,改善了成型工艺性,提高了产品质量,同时增加了产品刚性;通过实验数据进行回弹补偿加工,型面补偿加工后可满足工件尺寸要求。

技术特征:

1.一种一体成型窗框结构,其特征在于,所述的窗框结构与轨道车车辆的墙板一体冲压成型。

2.如权利要求1所述的一体成型窗框结构,其特征在于,所述窗框的窗口深度为15~25mm,窗口圆弧角r为100~150mm,窗口翻边长度为20-30mm。

3.如权利要求1-2任一所述的一体成型窗框结构制备模具,其特征在于,包括上模组件和下模组件,所述的上模组件与下模组件之间形成窗框的成型间隙,其中,窗框主受力区域对应的间隙等于窗框的料厚,位于窗框主受力区域外侧的区域对应的间隙逐渐增大;在窗框四角成型时形成的多料区域对应的间隙小于窗框的料厚。

4.如权利要求3所述的一体成型窗框结构制备模具,其特征在于,上模组件与下模组件最外围的间隙等于窗框厚度的1.25倍。

5.如权利要求3所述的一体成型窗框结构制备模具,其特征在于,所述的多料区域对应的间隙等于窗框厚度的10%。

6.如权利要求3所述的一体成型窗框结构制备模具,其特征在于,所述的制备模具还包括压边圈组件,其与上模组件的外圈配合,用于窗框成型过程中压住窗框。

7.如权利要求1-2任一所述的一体成型窗框结构的制备方法,其特征在于,包括以下步骤:

8.如权利要求7所述的一体成型窗框结构的制备方法,其特征在于,在步骤3实施前,通过实验获取窗口的平面区域回弹角度以及窗口圆角区域回弹角度,通过实验数据在成型时进行回弹补偿加工,型面补偿加工后可满足工件尺寸要求。

9.如权利要求7所述的一体成型窗框结构的制备方法,其特征在于,通过压边圈压料实验,测量出工件窗口成型时的主要压料受力区域。

10.一种轨道车辆,其特征在于,其车体上安装有如权利要求1-2任一所述的一体成型窗框结构。

技术总结

本发明提供了一种一体成型窗框结构、制备模具、方法及轨道车辆,窗框结构与轨道车车辆的墙板一体冲压成型;制备模具,包括上模组件和下模组件,所述的上模组件与下模组件之间形成窗框的成型间隙,其中,窗框主受力区域对应的间隙等于窗框的料厚,位于窗框主受力区域外侧的区域对应的间隙逐渐增大;位于窗框主受力区域内侧且在窗框四角成型时形成的多料区域对应的间隙小于窗框的料厚。避免了传统墙板和窗框连接区域胶缝厚度小,导致运营过程中表层老化失效漏雨的问题。

技术研发人员:赵延强,安剑,杨福鹏,王福全,李兴帅

受保护的技术使用者:中车青岛四方机车车辆股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!