一种氧氯化反应器分布盘制造工装的制作方法

本发明涉及一套氧氯化反应器分布盘高精度的工装装置。设计安装分布器的扩散杯多种相关专用工装,从而保证了氧氯化反应器分布盘的制造精度及质量。

背景技术:

0、技术背景

1、聚氯乙烯是石油加工的重要后继产品,乙烯氧氯化生产工艺是世界上先进的生产工艺,世界各工业大国多采用此工艺生产聚氯乙烯。乙烯氧氯化法生产装置的核心设备是氧氯化反应器。氧氯化反应器的工作原理如下:乙烯,氯化氢及氧气在触煤氯化铜作用下发生放热反应,混合气体通过反应器下部的气体分布器和装有触煤的流化床进行流化反应生成二氯乙烷。在冷却管内流入循环热水,通过吸热汽化带走反应器中的反应热。顶部的二级旋风分离器收集反应气体中夹带的触煤氯化铜。

2、氧氯化反应器设备由三部分组成:上部旋风分离器,中部冷却蛇管,下部分布器。分布器是氧氯化反应器的核心所在,制造难度也很大,分布盘平面度不好、扩散杯垂直度及间距控制的不好都是影响分布器制造的重要因素。

技术实现思路

1、本发明的目的是针对氧氯化反应器的分布器在制造过程中精度无法保证,存在的问题包括管帽与直管直线度难以保证,扩散杯的垂直度难以保证等,因为这些问题导致分布器制造质量不高,从而影响反应器使用寿命的问题。

2、本发明通过下述过程制造工装来解决上述技术问题:

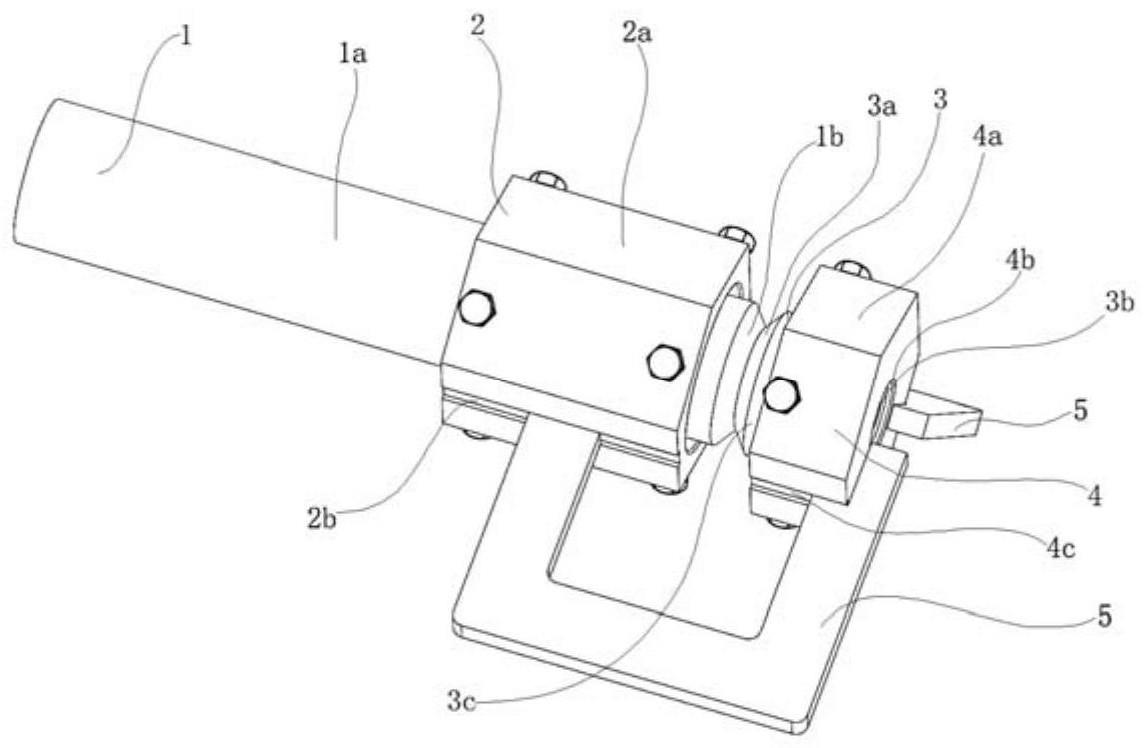

3、一种氧氯化反应器分布盘制造工装,包括(一)扩散杯焊接工装;(二)扩散杯与分布板组焊工装;(三)扩散杯检验工装;其特征是:(一)所述的扩散杯焊接工装包括套管2、堵板4和支脚筋板5,待焊接的直管1的焊接端通过螺丝固定在套管2内部,待与直管焊接的管帽3通过螺丝固定在挡板4内部,套管2和挡板4都加工有支撑筋板安装槽,保证工装的尺寸精确度,并与支撑筋板5焊接固定;筋板5为u型结构,堵板4为外六边形结构,其左下和右下边有卡槽,通过卡槽和两块筋板5一端定位,保证工装的加工精度,堵板4为内锥形结构,便于管帽的对中调整;套管2为外六边形结构,其左下和右下边有卡槽,通过卡槽和两块筋板5另一端定位,保证工装的加工精度,套管2为内圆柱结构,便于直管1的安装;管帽3和直管1安装好后,拧紧调整螺栓固定直管1和管帽3,开始施焊;利用该扩散杯对焊工装,保证直管与管帽的直线度,直管与管帽焊接后,以直管外圆为基准钻管帽上的中心孔,保证孔与分布杯同心。(二)所述的分布板组焊工装包括对中导向环7和定位板8,对中导向环7为锥形结构,其锥度10°并开有纵向开口槽,便于对中导向环7固定和控制焊接变形,分布板6的分布板孔6a与扩散杯9间隙配合,用分布板孔6a和定位板孔8a来固定扩散杯9;焊接扩散杯9时,逐个穿入分布板管孔6a,同时穿过定位板孔8a进行初步定位,最后安装对中导向环7进行准确定位,每只扩散杯有3个对中导向环7;先固定6支扩散杯的18个对中导向环,逐个取下分布板6的对中导向环,逐个焊接,保证扩散杯与分布板的垂直度,实现扩散杯垂直度偏差≤0.5°。(三)所述的扩散杯检验工装包括定位环板10、加长管11和检测头12;定位环板10为方圆形中空结构,减重便于移动,四个角精确加工加长管的安装孔,检测头(12)为锥形结构,圆度小的位置检测扩散杯管帽端中心孔间距,圆度大的位置检测扩散杯直管的间距,通过观察检测头与孔的重合情况来判断扩散杯9与分布板6的垂直度,当4个检测头与对应的孔完全重合时,垂直度达到最佳的90°垂直,按照0.5°偏差计算,检测头12和管帽开孔的间隙不得超过2mm,加长管11用于连接定位环板10和检测头12,受隔板的影响,用加长管11才能进行检验;定位环板10上的螺纹孔10b用于安装加长管11,加长管11的另一头安装锥形检测头12,锥形检测头12圆度小的位置检测扩散杯管帽端中心孔间距,圆度大的位置检测扩散杯直管的间距,通过观察检测头与孔的重合情况来判断扩散杯与分布板的垂直度,当4个检测头与对应的孔完全重合时,垂直度达到最佳的90°垂直,按照0.5°偏差计算,检测头和管帽开孔的间隙不得超过2mm。

4、本发明的有益效果是:

5、本发明的扩散杯对焊工装可保证扩散杯的焊接直线度。扩散杯组焊工装可保证扩散杯与分布板的焊接垂直度,还能保证扩散杯的间距均匀,其包括分布板,对中导向环,定位板和扩散杯。扩散杯与分布板焊接完成后,用扩散杯检验工装对焊接质量进行检验,扩散杯的检验工装包括定位环板、加长管和检测头,用以确认扩散杯的制造质量,检验超标则进行校准,它包括定位环板、加长管和检测头。

技术特征:

1.一种氧氯化反应器分布盘制造工装,包括(一)扩散杯焊接工装;(二)扩散杯与分布板组焊工装;(三)扩散杯检验工装;其特征是:(一)所述的扩散杯焊接工装包括套管(2)、堵板(4)和支脚筋板(5),待焊接的直管(1)的焊接端通过螺丝固定在套管(2)内部,待与直管焊接的管帽(3)通过螺丝固定在挡板(4)内部,套管(2)和挡板(4)都加工有支撑筋板安装槽,保证工装的尺寸精确度,并与支撑筋板(5)焊接固定;筋板(5)为u型结构,堵板(4)为外六边形结构,其左下和右下边有卡槽,通过卡槽和两块筋板(5)一端定位,保证工装的加工精度,堵板(4)为内锥形结构,便于管帽的对中调整;套管(2)为外六边形结构,其左下和右下边有卡槽,通过卡槽和两块筋板(5)另一端定位,保证工装的加工精度,套管(2)为内圆柱结构,便于直管(1)的安装;管帽(3)和直管(1)安装好后,拧紧调整螺栓固定直管(1)和管帽(3),开始施焊;(二)所述的分布板组焊工装包括对中导向环(7)和定位板(8),对中导向环(7)为锥形结构,其锥度10°并开有纵向开口槽,便于对中导向环(7)固定和控制焊接变形,分布板(6)的分布板孔(6a)与扩散杯(9)间隙配合,用分布板孔(6a)和定位板孔(8a)来固定扩散杯(9);焊接扩散杯(9)时,逐个穿入分布板管孔(6a),同时穿过定位板孔(8a)进行初步定位,最后安装对中导向环(7)进行准确定位,每只扩散杯有3个对中导向环(7);先固定6支扩散杯的18个对中导向环,逐个取下分布板(6)的对中导向环,逐个焊接,保证扩散杯与分布板的垂直度,实现扩散杯垂直度偏差≤0.5°;(三)所述的扩散杯检验工装包括定位环板(10)、加长管(11)和检测头(12);定位环板(10)为方圆形中空结构,减重便于移动,四个角精确加工加长管的安装孔,检测头(12)为锥形结构,圆度小的位置检测扩散杯管帽端中心孔间距,圆度大的位置检测扩散杯直管的间距,通过观察检测头与孔的重合情况来判断扩散杯(9)与分布板(6)的垂直度,当4个检测头与对应的孔完全重合时,垂直度达到最佳的90°垂直,按照0.5°偏差计算,检测头(12)和管帽开孔的间隙不得超过2mm,加长管(11)用于连接定位环板(10)和检测头(12),受隔板的影响,用加长管(11)才能进行检验;定位环板(10)上的螺纹孔(10b)用于安装加长管(11),加长管(11)的另一头安装锥形检测头(12),锥形检测头(12)圆度小的位置检测扩散杯管帽端中心孔间距,圆度大的位置检测扩散杯直管的间距,通过观察检测头与孔的重合情况来判断扩散杯与分布板的垂直度,当4个检测头与对应的孔完全重合时,垂直度达到最佳的90°垂直,按照0.5°偏差计算,检测头和管帽开孔的间隙不得超过2mm。

2.根据权利要求1所述的制造工装,其特征是:所述的直管和管帽都加工了坡口。

3.根据权利要求1所述的制造工装,其特征是:所述的筋板(5)由两块组成,两块筋板呈120°夹角布置。

4.根据权利要求1所述的制造工装,其特征是:所述的管帽(3)外径与堵板(4)内径的单边间隙为2mm,既能实现快速拆装,又能实现快速固定。

5.根据权利要求1所述的制造工装,其特征是:所述的分布板(6)的开孔尺寸与扩散杯(9)之间的间隙≤0.1mm。

6.根据权利要求1所述的制造工装,其特征是:所述的对中导向环(7)设有紧包在扩散杯(9)的直管(1)上的圆锥面(7a),外锥面(7e)的角度比与之配对孔大2°,周向设有利于变径的环槽(7c)和纵槽(7d),一端设有便于拆卸的台阶(7b)。

7.根据权利要求1所述的制造工装,其特征是:所述的定位环板(10)中间加工减重孔(10a)便于移动。

技术总结

一种氧氯化反应器分布盘制造工装,包括(一)扩散杯焊接工装和(二)扩散杯与分布板组焊工装,其特征是:(一)所述的扩散杯焊接工装包括套管2、堵板4和支脚筋板5。(二)所述的分布板组焊工装包括对中导向环7和定位板8,对中导向环7为锥形结构,其锥度10°并开有纵向开口槽。本发明的扩散杯对焊工装可保证扩散杯的焊接直线度。扩散杯组焊工装可保证扩散杯与分布板的焊接垂直度,还能保证扩散杯的间距均匀,其包括分布板,对中导向环,定位板和扩散杯。扩散杯与分布板焊接完成后,用扩散杯检验工装对焊接质量进行检验。

技术研发人员:郭宏新,翁兆春,李晖,练绵炎,汪芳,树童

受保护的技术使用者:江苏中圣压力容器装备制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!