一种软连接激光回流焊接方法与流程

本发明涉及软连接焊接,尤其涉及一种软连接激光回流焊接方法。

背景技术:

1、在电子产品领域,由于不同材料热膨胀系数的差异,当环境温度变化时,互连焊点承载主要热应力,热应力极易导致连接焊点开裂,这种开裂会导致电路早期失效,甚至系统瘫痪。为了减少周期性变化的热应力对连接处的影响,行业内对高可靠要求的电子产品采用软连接互连,利用软连接导线的变形释放应力,提高互连焊点寿命及可靠性。

2、目前行业对软连接主要有键合金带、绕包金带、焊接铜带等方式,其中焊接铜带由于其方法灵活、使用成本低,具有广泛的应用。行业内焊接铜带多采用对铜带手工成“ω”型后,采用手工焊接方法依次焊接铜带两端,形成互连焊点。该方法在实际使用时存在焊接效率低、操作复杂、参数不受控、尺寸一致性差等问题,且由于铜带尺寸小(软连接铜带一般重量0.004g-0.02g),操作时固定困难,焊接效果差,操作不当易损伤铜带,尤其在对焊点形状、尺寸敏感的高频微波领域,手工焊接难以满足微波电路对焊点的要求。

技术实现思路

1、为解决背景技术中存在的技术问题,本发明提出一种软连接激光回流焊接方法。

2、本发明提出的一种软连接激光回流焊接方法,利用z型铜带实现,所述z型铜带包括上焊接平台、下焊接平台和连接两个焊接平台的连接平台,所述焊接方法包括下列步骤:

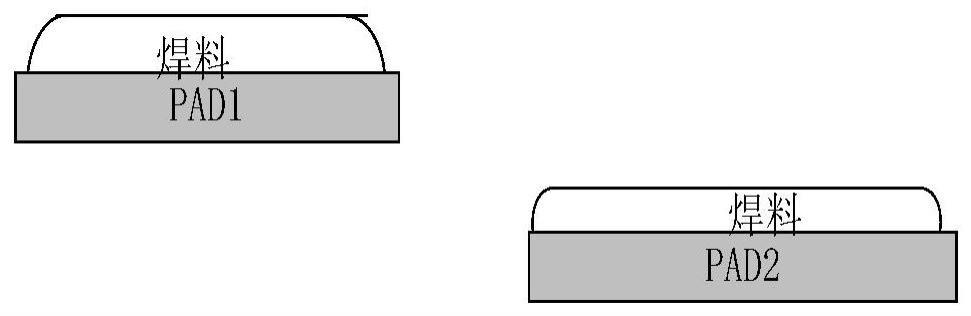

3、s1、在两个待焊接位置预置焊料;

4、s2、预置z型铜带,使得上焊接平台和下焊接平台分别位于较高待焊接位置和较低待焊接位置的焊料上;

5、s3、对待焊接位置进行预热;

6、s4、将两个焊接平台分别激光焊接到两个待焊接位置。

7、优选地,还包括下列步骤:在铜带预置在待焊接位置之前,将软连接铜带成型为z型结构。

8、优选地,根据两个待焊接位置的高度,设计连接平台的倾斜角度;

9、优选地,在两个焊接平台底部预置焊料。

10、优选地,在s1中,通过钢网丝印焊膏或焊膏喷印或点涂焊膏方法预置焊膏。

11、优选地,在s2中,通过真空设备吸取或夹头夹持连接平台拿取z型铜带,放置在待焊接位置。

12、优选地,在s4中,通过控制激光直接照射的能量控制焊接峰值温度。

13、优选地,焊接峰值温度t=焊料熔点t1+(10-40)℃,焊接时间以2-5s。

14、优选地,在焊接过程中移动激光照射光斑的位置。

15、优选地,光斑移动速率为0.5-1.5mm/s。

16、优选地,在s4中,在激光焊接之前,通过激光对待焊件位置预热。

17、本发明中,所提出的软连接激光回流焊接方法,采用z型软连接结构形式代替ω型结构,可以实现高度差仅0.2mm的软连接搭焊互联,铜带紧贴元器件引线平滑过渡,大大减小对高频微波电路指标影响,可以应用于毫米波电路,适合自动加工、自动贴装、自动焊接,解决了软连接焊接难以固定和难以自动装焊的瓶颈问题。本发明通过控制预置焊料量、光斑尺寸、光斑位置、光斑能量、光斑行程,获得焊点一致性高、焊接缺陷少,该方法简单、高效,应用广泛、适合推广。

技术特征:

1.一种软连接激光回流焊接方法,利用z型铜带实现,所述z型铜带包括上焊接平台、下焊接平台和连接两个焊接平台的连接平台,其特征在于,所述焊接方法包括下列步骤:

2.根据权利要求1所述的软连接激光回流焊接方法,其特征在于,还包括下列步骤:在铜带预置在待焊接位置之前,将软连接铜带成型为z型结构。

3.根据权利要求2所述的软连接激光回流焊接方法,其特征在于,根据两个待焊接位置的高度,设计连接平台的倾斜角度;

4.根据权利要求1所述的软连接激光回流焊接方法,其特征在于,在s1中,通过钢网丝印焊膏或焊膏喷印或点涂焊膏方法预置焊膏。

5.根据权利要求1所述的软连接激光回流焊接方法,其特征在于,在s2中,通过真空设备吸取或夹头夹持连接平台拿取z型铜带,放置在待焊接位置。

6.根据权利要求1所述的软连接激光回流焊接方法,其特征在于,在s4中,通过控制激光直接照射的能量控制焊接峰值温度。

7.根据权利要求6所述的软连接激光回流焊接方法,其特征在于,焊接峰值温度t=焊料熔点t1+(10-40)℃,焊接时间以2-5s。

8.根据权利要求6所述的软连接激光回流焊接方法,其特征在于,在焊接过程中移动激光照射光斑的位置。

9.根据权利要求8所述的软连接激光回流焊接方法,其特征在于,光斑移动速率为0.5-1.5mm/s。

10.根据权利要求1所述的软连接激光回流焊接方法,其特征在于,在s4中,在激光焊接之前,通过激光对待焊件位置预热。

技术总结

本发明公开了一种软连接激光回流焊接方法,采用Z型软连接结构形式代替Ω型结构,可以实现高度差仅0.2mm的软连接搭焊互联,铜带紧贴元器件引线平滑过渡,大大减小对高频微波电路指标影响,可以应用于毫米波电路,适合自动加工、自动贴装、自动焊接,解决了软连接焊接难以固定和难以自动装焊的瓶颈问题。本发明通过控制预置焊料量、光斑尺寸、光斑位置、光斑能量、光斑行程,获得焊点一致性高、焊接缺陷少,该方法简单、高效,应用广泛、适合推广。

技术研发人员:刘颖,陈该青,赵丹,吴瑛,李苗,李森,徐运山,王田,黄梦秋,田野,付任,胡梦园

受保护的技术使用者:中国电子科技集团公司第三十八研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!