一种实现紧固件头部结构镦制成形的方法及模具与流程

本发明属于紧固件头型镦制成形,尤其是涉及一种实现紧固件头部结构镦制成形的方法及模具。

背景技术:

1、现代飞机等宇航飞行器高精度、高可靠性、长寿命发展的趋势,对紧固件的结构、材料、尺寸精度等要求越来越高,这对紧固件产品的生产制造提出了更高的要求。产品结构越来越精细化,产品材料采用钛合金、高温合金等高强合金,材料变形抗力大,加之产品尺寸精度高,产品镦制成型难度大。

2、如图1所示,为某型紧固件产品头部结构示意,是一种具有燕尾型支撑面的圆柱形头部结构,产品材料为gh2132高温合金,主要尺寸包括过渡圆弧a、b、c,头部外圆d,头部高度h和支撑面倾角α。为满足安装使用需求,头部外圆d公差一般在0.05~0.08mm,头部高度h公差一般在0.10~0.15mm,支撑面倾角α公差一般为5°,过渡圆弧b公差一般为0.1~0.2,过渡圆弧a≈0.2、c≈0.5。

3、由于该型产品尺寸控制要求严格,材料变形抗力大,直接镦制成形难度较大,目前,该类型产品一般采用冷镦机粗镦头型配合车床车削成形的方式加工,如图2所示。但该方法加工效率低、材料利用率低,生产成本居高不下。

技术实现思路

1、有鉴于此,本发明旨在提出一种实现紧固件头部结构镦制成形的方法及模具,以解决上述现有技术中存在的至少一个问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种实现紧固件头部结构镦制成形的方法,包括以下步骤:

4、s1、采用模具对紧固件头部结构进行一次镦锻,获得粗镦头型;

5、s2、采用模具对粗镦头型进行二次镦锻,获得精镦头型。

6、进一步的,在步骤s1中,所述一次镦锻采用半封闭式或者封闭式镦粗方式使紧固件头部结构发生镦粗变形,获得粗镦头型。

7、进一步的,在步骤s2中,所述二次镦锻采用封闭式挤压方式精密成形头型,获得精镦头型。

8、进一步的,在步骤s1中,一次镦锻后的粗镦头型的尺寸包括过渡圆弧a2、过渡圆弧b2、过渡圆弧c2、头部外圆d2、头部高度h2、支撑面倾角α2和头部锥角β;

9、在步骤s2中,在二次镦锻后的粗镦头型的尺寸包括过渡圆弧a、过渡圆弧b、过渡圆弧c、头部外圆d、头部高度h、支撑面倾角α和头部锥角β。

10、进一步的,所述头部外圆d2小于头部外圆d,所述头部锥角β范围为15°~25°,所述支撑面倾角α2与支撑面倾角α的关系为:α2≥α,所述过渡圆弧a2与过渡圆弧a的关系为:a2≈a,所述过渡圆弧b2大于过渡圆弧b。

11、一种实现紧固件头部结构镦制成形的模具,包括一次镦锻成形模具和二次镦锻成形模具,所述一次镦锻成形模具用于步骤s1中的对紧固件头部结构进行一次镦锻,获得粗镦头型,所述二次镦锻成形模具用于步骤s2中的对粗镦头型进行二次镦锻,获得精镦头型。

12、进一步的,所述一次镦锻成形模具包括a冲模、一次主模和一次主模顶杆,所述a冲模一侧安装一次主模,所述a冲模靠近一次主模一侧开设有用于容纳一次工件冲模的容纳腔体,所述一次主模中部开设有成形通道,所述成形通道右侧安装主模顶杆,所述成形通道左侧用于容纳一次工件的主模。

13、进一步的,所述一次镦锻成形模具包括一次冲模顶杆、b冲模、一次主模和一次主模顶杆,所述b冲模一侧安装一次主模,所述b冲模远离一次主模一侧开设有用于安装一次冲模顶杆的通道,所述b冲模靠近一次主模一侧开设有用于容纳一次工件冲模的容纳腔体,所述一次主模中部开设有成形通道,所述成形通道右侧安装主模顶杆,所述成形通道左侧用于容纳一次工件的主模。

14、进一步的,所述二次镦锻成形模具包括二次冲模、二次主模和二次主模顶杆,所述二次主模中部开设有二次成形通道,所述二次成形通道从左至右依次安装二次冲模、二次工件和二次主模顶杆。

15、进一步的,所述二次主模包括a模芯、b模芯、模套和垫块,所述模套内部从左至右依次套接a模芯、b模芯和垫块,所述二次冲模的一端、二次工件的冲模从左至右依次套设于a模芯内,所述二次工件的主模、二次主模顶杆一端从左至右依次套设b模芯,所述二次主模顶杆的另一端穿过垫块位于模套外部。

16、进一步的,所述a模芯、b模芯和垫块分别与模套采用过盈配合的方式进行组装。

17、进一步的,所述a模芯上等距开设若干的排气槽结构,所述a模芯上设有γ倾角、l长度的引导结构。

18、相对于现有技术,本发明所述的一种实现紧固件头部结构镦制成形的方法及模具具有以下优势:

19、(1)本发明所述的一种实现紧固件头部结构镦制成形的方法及模具,产品尺寸一致性好:采用新型成形方法,产品头型“以镦代车”,避免了车削时装夹不稳、刀具磨损、人员操作不稳定等因素的影响,产品加工过程稳定,尺寸一致性好;材料利用率高:产品头型“以镦代车”,头型尺寸直接镦制成型,避免了原成方案车削头型的情况,材料利用率由原来不足80%提升至100%。

20、(2)本发明所述的一种实现紧固件头部结构镦制成形的方法及模具,生产效率高:原方案头型采用车削的方式加工成形,日均产能2000件,新方案采用镦制成形,日均产能16000件以上,生产效率是原方案的8倍以上;生产成本低:新方案节省了车削加工工序,每10000件产品可节生产成本2000元以上。

技术特征:

1.一种实现紧固件头部结构镦制成形的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种实现紧固件头部结构镦制成形的方法,其特征在于:在步骤s1中,一次镦锻后的粗镦头型的尺寸包括过渡圆弧a2、过渡圆弧b2、过渡圆弧c2、头部外圆d2、头部高度h2、支撑面倾角α2和头部锥角β;

3.根据权利要求2所述的一种实现紧固件头部结构镦制成形的方法,其特征在于:所述头部外圆d2小于头部外圆d,所述头部锥角β范围为15°~25°,所述支撑面倾角α2与支撑面倾角α的关系为:α2≥α,所述过渡圆弧a2与过渡圆弧a的关系为:a2≈a,所述过渡圆弧b2大于过渡圆弧b。

4.一种实现紧固件头部结构镦制成形的模具,应用于权利要求1-3任一所述的实现紧固件头部结构镦制成形的方法,其特征在于:包括一次镦锻成形模具和二次镦锻成形模具,所述一次镦锻成形模具用于步骤s1中的对紧固件头部结构进行一次镦锻,获得粗镦头型,所述二次镦锻成形模具用于步骤s2中的对粗镦头型进行二次镦锻,获得精镦头型。

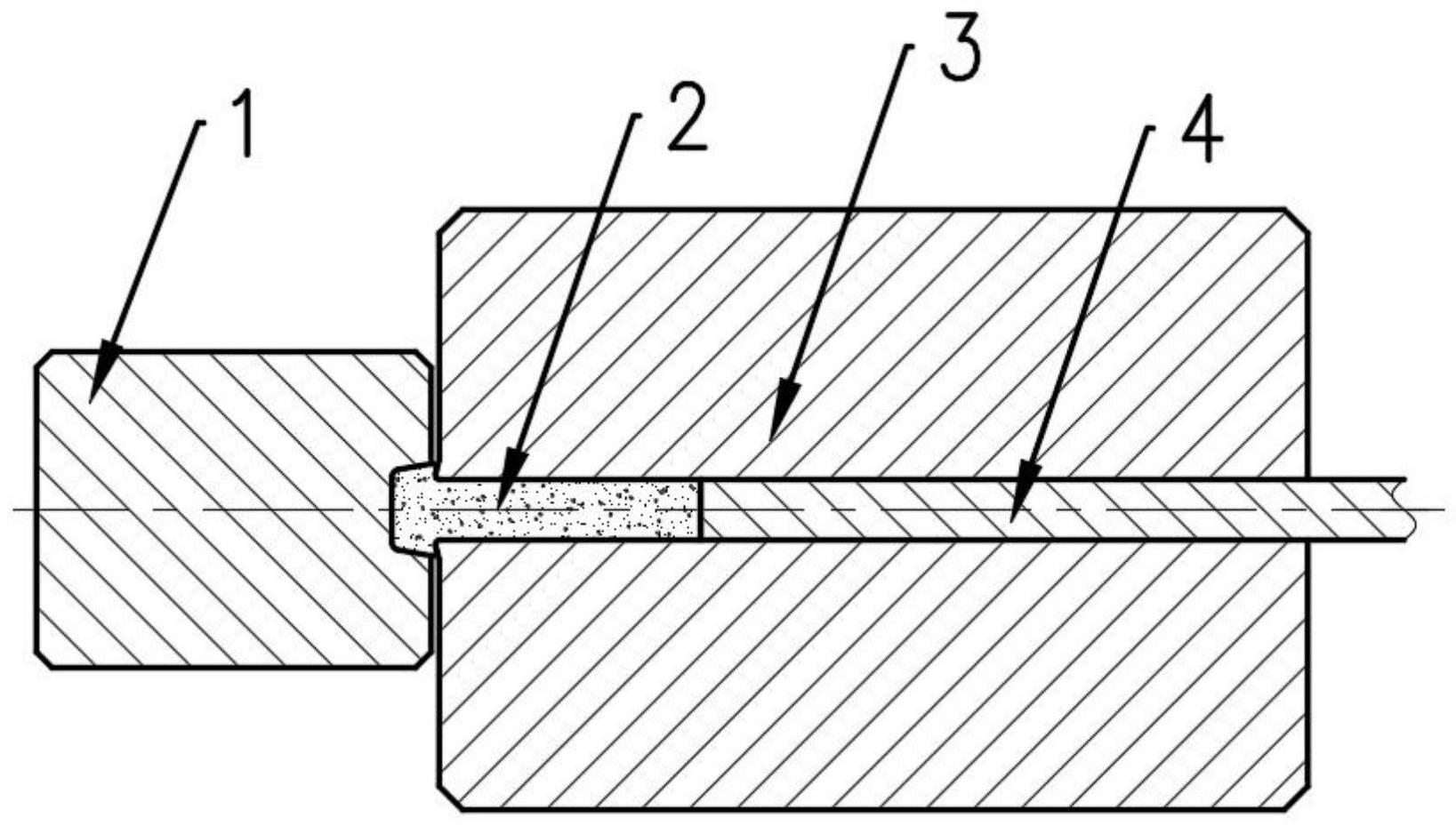

5.根据权利要求4所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述一次镦锻成形模具包括a冲模(1)、一次主模(3)和一次主模顶杆(4),所述a冲模(1)一侧安装一次主模(3),所述a冲模(1)靠近一次主模(3)一侧开设有用于容纳一次工件(2)冲模的容纳腔体,所述一次主模(3)中部开设有成形通道,所述成形通道右侧安装主模顶杆,所述成形通道左侧用于容纳一次工件(2)的主模。

6.根据权利要求4所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述一次镦锻成形模具包括一次冲模顶杆(5)、b冲模(6)、一次主模(3)和一次主模顶杆(4),所述b冲模(6)一侧安装一次主模(3),所述b冲模(6)远离一次主模(3)一侧开设有用于安装一次冲模顶杆(5)的通道,所述b冲模(6)靠近一次主模(3)一侧开设有用于容纳一次工件(2)冲模的容纳腔体,所述一次主模(3)中部开设有成形通道,所述成形通道右侧安装主模顶杆,所述成形通道左侧用于容纳一次工件(2)的主模。

7.根据权利要求4所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述二次镦锻成形模具包括二次冲模(7)、二次主模(8)和二次主模顶杆(10),所述二次主模(8)中部开设有二次成形通道,所述二次成形通道从左至右依次安装二次冲模(7)、二次工件(9)和二次主模顶杆(10)。

8.根据权利要求7所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述二次主模(8)包括a模芯(11)、b模芯(12)、模套(13)和垫块(14),所述模套(13)内部从左至右依次套接a模芯(11)、b模芯(12)和垫块(14),所述二次冲模(7)的一端、二次工件(9)的冲模从左至右依次套设于a模芯(11)内,所述二次工件(9)的主模、二次主模顶杆(10)一端从左至右依次套设b模芯(12),所述二次主模顶杆(10)的另一端穿过垫块(14)位于模套(13)外部。

9.根据权利要求8所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述a模芯(11)、b模芯(12)和垫块(14)分别与模套(13)采用过盈配合的方式进行组装。

10.根据权利要求8所述的一种实现紧固件头部结构镦制成形的模具,其特征在于:所述a模芯(11)上等距开设若干的排气槽结构,所述a模芯(11)上设有γ倾角、l长度的引导结构。

技术总结

本发明提供了一种实现紧固件头部结构镦制成形的方法及模具,包括以下步骤:采用模具对紧固件头部结构进行一次镦锻,获得粗镦头型;采用模具对粗镦头型进行二次镦锻,获得精镦头型。本发明有益效果:产品尺寸一致性好:采用新型成形方法,产品头型“以镦代车”,避免了车削时装夹不稳、刀具磨损、人员操作不稳定等因素的影响,产品加工过程稳定,尺寸一致性好;材料利用率高:产品头型“以镦代车”,头型尺寸直接镦制成型,避免了原成方案车削头型的情况,材料利用率由原来不足80%提升至100%。

技术研发人员:杨知硕,单垄垄,吴琳琅,高畅,林磊,王丽丽,杨晓凯,李想

受保护的技术使用者:航天精工股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!