弹簧螺丝组装机的制作方法

本发明涉及弹簧螺丝加工领域,具体为弹簧螺丝组装机。

背景技术:

1、紧固件是作紧固连接用且应用极为广泛的一类机械零件,其中弹簧螺丝是一种较为常用的紧固件。弹簧螺丝在生产加工过程中经常需要使用到组装设备将弹簧、螺丝以及垫片进行组合安装。

2、现有的弹簧螺丝组装设备往往是分步式进行安装,先将螺丝与弹簧安装后,再对其进行安装垫片并压紧,往往采用多个加工设备,无法将三者的安装工作同时进行,效率较低。

技术实现思路

1、本发明的目的在于提供弹簧螺丝组装机,以解决上述背景技术中提出的现有的弹簧螺丝组装设备往往是分步式进行安装,先将螺丝与弹簧安装后,再对其进行安装垫片并压紧,无法将三者的安装工作同时进行,效率较低的问题。

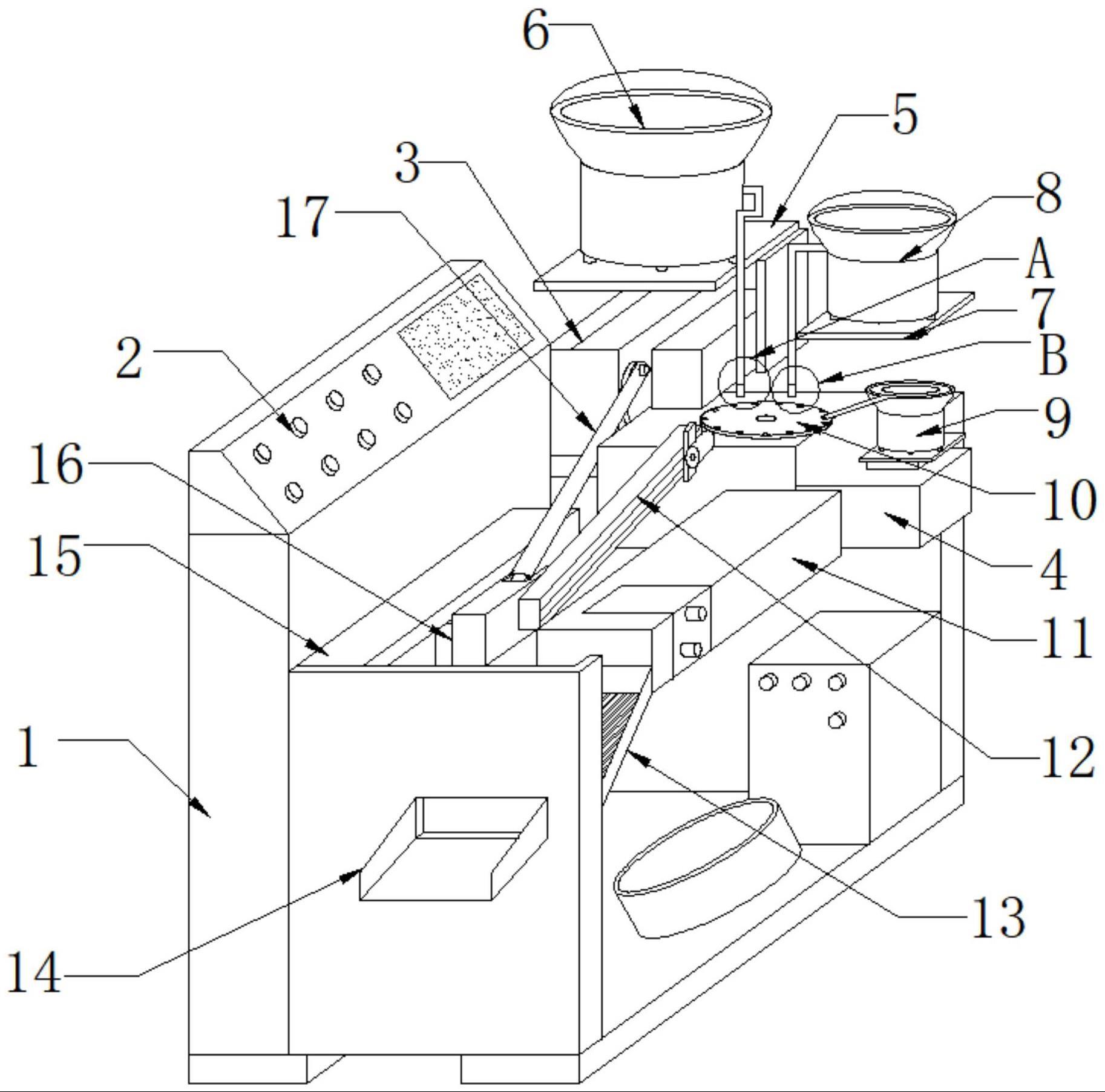

2、为实现上述目的,本发明提供如下技术方案:弹簧螺丝组装机,包括机架,所述机架一侧的顶部固定安装有控制器,所述机架内壁一侧固定安装有第一安装台,所述第一安装台的顶部固定连接有第一承载架,所述第一承载架的顶部固定安装有弹簧振动盘,所述第一安装台一侧的顶部固定连接有第二承载架,所述第二承载架的顶部固定安装有螺丝振动盘,所述机架内壁靠近第一安装台的一侧固定安装有第二安装台,所述第二安装台顶部的一侧固定安装有垫片振动盘,所述第一安装台的中部开设有第一固定槽,所述第一固定槽的内部固定安装有第一电机,所述第一电机的输出端连接有第一转杆,所述第一转杆的一端固定连接有旋转轮,所述旋转轮一侧的顶部固定连接有离心凸块,所述离心凸块的中部转动连接有摆动杆,所述机架内壁一侧的中部固定连接有固定台,所述固定台的中部滑动连接有冲压块,所述第二安装台的一侧开设有第二固定槽,所述第二固定槽的内部固定安装有第二电机,所述第二电机的输出端固定连接有第二转杆,所述第二转杆的一端固定连接有定位组合转盘,所述定位组合转盘的表面开设有若干定位孔,所述第二安装台的一侧固定连接有横支台,所述横支台顶部的一侧设有对产品进行输送的送料机构,且所述送料机构的一侧与第二安装台的顶部连接,所述送料机构包括外架、转动安装在外架内侧的送料绞龙、连接块、筒体和安装在筒体内部的第三电机,所述连接块的一侧与外架的表面固定连接,所述连接块的另一侧与筒体的表面固定连接,所述横支台靠近冲压块的一侧固定连接有冲压模具,所述冲压模具的一侧开设有冲压槽,所述冲压块一侧的底部固定连接有挤压块。

3、作为本发明的一种优选技术方案,所述弹簧振动盘、螺丝振动盘、垫片振动盘、第一电机、第二电机和第三电机均与控制器电性连接,控制器对弹簧振动盘、螺丝振动盘、垫片振动盘、第一电机、第二电机和第三电机进行控制。

4、作为本发明的一种优选技术方案,所述弹簧振动盘的输出端连通有用于送料的第一导料管,所述第一导料管的一端连通有第一出料筒,所述第一出料筒延伸至定位组合转盘的上方。

5、作为本发明的一种优选技术方案,所述螺丝振动盘的输出端连通有用于送料的第二导料管,所述第二导料管的一端连通有第二出料筒,所述第二出料筒延伸至定位组合转盘的上方。

6、作为本发明的一种优选技术方案,所述垫片振动盘的输出端连通有导向滑道,且所述导向滑道延伸至定位组合转盘的上方。

7、作为本发明的一种优选技术方案,所述摆动杆远离离心凸块的一端与冲压块的中部转动连接,所述送料机构处于冲压块与横支台之间。

8、作为本发明的一种优选技术方案,所述送料机构的出料口与冲压模具的冲压槽对应设置,所述挤压块与冲压模具的背面相接触。

9、作为本发明的一种优选技术方案,所述横支台一侧的底部固定安装有用于导出产品的导料框,所述机架一侧的中部固定安装有出料框,所述出料框与导料框对应设置。

10、作为本发明的一种优选技术方案,所述第三电机的输出端固定连接有主动轮,所述送料绞龙的一端连接有从动轮,所述主动轮与从动轮之间设有同步皮带,且所述主动轮通过同步皮带与从动轮传动连接。

11、与现有技术相比,本发明的有益效果是:

12、工作过程中垫片振动盘将垫片输送至定位组合转盘上方,且弹簧振动盘将弹簧进行送料,螺丝振动盘将螺丝输送至定位组合转盘上,组合安装后送料机构的第三电机转动带动送料绞龙转动能够对产品输送至底部,通过送料机构底部落至冲压模具的冲压槽内,第一电机带动第一转杆以及旋转轮转动,旋转轮、离心凸块使得摆动杆反复推动冲压块滑动,冲压块滑动的同时挤压块能从冲压模具的背面冲压冲压模具,且挤压块将产品挤出冲压槽内部的同时将螺丝与弹簧、垫片冲压紧,整个设备能够同时将弹簧、螺丝以及垫片进行输送并安装组合,大大提高了产品的加工效率,使用非常方便。

技术特征:

1.弹簧螺丝组装机,包括机架(1),其特征在于:所述机架(1)一侧的顶部固定安装有控制器(2),所述机架(1)内壁一侧固定安装有第一安装台(3),所述第一安装台(3)的顶部固定连接有第一承载架(5),所述第一承载架(5)的顶部固定安装有弹簧振动盘(6),所述第一安装台(3)一侧的顶部固定连接有第二承载架(7),所述第二承载架(7)的顶部固定安装有螺丝振动盘(8),所述机架(1)内壁靠近第一安装台(3)的一侧固定安装有第二安装台(4),所述第二安装台(4)顶部的一侧固定安装有垫片振动盘(9),所述第一安装台(3)的中部开设有第一固定槽(18),所述第一固定槽(18)的内部固定安装有第一电机(19),所述第一电机(19)的输出端连接有第一转杆(20),所述第一转杆(20)的一端固定连接有旋转轮(21),所述旋转轮(21)一侧的顶部固定连接有离心凸块(22),所述离心凸块(22)的中部转动连接有摆动杆(17),所述机架(1)内壁一侧的中部固定连接有固定台(15),所述固定台(15)的中部滑动连接有冲压块(16),所述第二安装台(4)的一侧开设有第二固定槽(23),所述第二固定槽(23)的内部固定安装有第二电机(24),所述第二电机(24)的输出端固定连接有第二转杆(25),所述第二转杆(25)的一端固定连接有定位组合转盘(10),所述定位组合转盘(10)的表面开设有若干定位孔(30),所述第二安装台(4)的一侧固定连接有横支台(11),所述横支台(11)顶部的一侧设有对产品进行输送的送料机构(12),且所述送料机构(12)的一侧与第二安装台(4)的顶部连接,所述送料机构(12)包括外架(31)、转动安装在外架(31)内侧的送料绞龙(32)、连接块(33)、筒体(34)和安装在筒体(34)内部的第三电机(35),所述连接块(33)的一侧与外架(31)的表面固定连接,所述连接块(33)的另一侧与筒体(34)的表面固定连接,所述横支台(11)靠近冲压块(16)的一侧固定连接有冲压模具(39),所述冲压模具(39)的一侧开设有冲压槽(40),所述冲压块(16)一侧的底部固定连接有挤压块(41)。

2.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述弹簧振动盘(6)、螺丝振动盘(8)、垫片振动盘(9)、第一电机(19)、第二电机(24)和第三电机(35)均与控制器(2)电性连接。

3.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述弹簧振动盘(6)的输出端连通有用于送料的第一导料管(26),所述第一导料管(26)的一端连通有第一出料筒(27),所述第一出料筒(27)延伸至定位组合转盘(10)的上方。

4.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述螺丝振动盘(8)的输出端连通有用于送料的第二导料管(28),所述第二导料管(28)的一端连通有第二出料筒(29),所述第二出料筒(29)延伸至定位组合转盘(10)的上方。

5.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述垫片振动盘(9)的输出端连通有导向滑道,且所述导向滑道延伸至定位组合转盘(10)的上方。

6.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述摆动杆(17)远离离心凸块(22)的一端与冲压块(16)的中部转动连接,所述送料机构(12)处于冲压块(16)与横支台(11)之间。

7.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述送料机构(12)的出料口与冲压模具(39)的冲压槽(40)对应设置,所述挤压块(41)与冲压模具(39)的背面相接触。

8.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述横支台(11)一侧的底部固定安装有用于导出产品的导料框(13),所述机架(1)一侧的中部固定安装有出料框(14),所述出料框(14)与导料框(13)对应设置。

9.根据权利要求1所述的弹簧螺丝组装机,其特征在于:所述第三电机(35)的输出端固定连接有主动轮(36),所述送料绞龙(32)的一端连接有从动轮(37),所述主动轮(36)与从动轮(37)之间设有同步皮带(38),且所述主动轮(36)通过同步皮带(38)与从动轮(37)传动连接。

技术总结

本发明公开了弹簧螺丝组装机,包括机架,机架内壁一侧固定安装有第一安装台,第一安装台的顶部固定连接有第一承载架,第一承载架的顶部固定安装有弹簧振动盘,第一安装台一侧的顶部固定连接有第二承载架,第二承载架的顶部固定安装有螺丝振动盘,机架内壁靠近第一安装台的一侧固定安装有第二安装台,第二安装台顶部的一侧固定安装有垫片振动盘,第二安装台的一侧开设有第二固定槽,第二固定槽的内部固定安装有第二电机,第二电机的输出端固定连接有第二转杆,第二转杆的一端固定连接有定位组合转盘,本发明弹簧螺丝组装机,整个设备能够同时将弹簧、螺丝以及垫片进行输送并安装组合,提高了产品的加工效率。

技术研发人员:占细华

受保护的技术使用者:东莞市慧轩五金制品有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!