焊料回流设备和制造电子器件的方法与流程

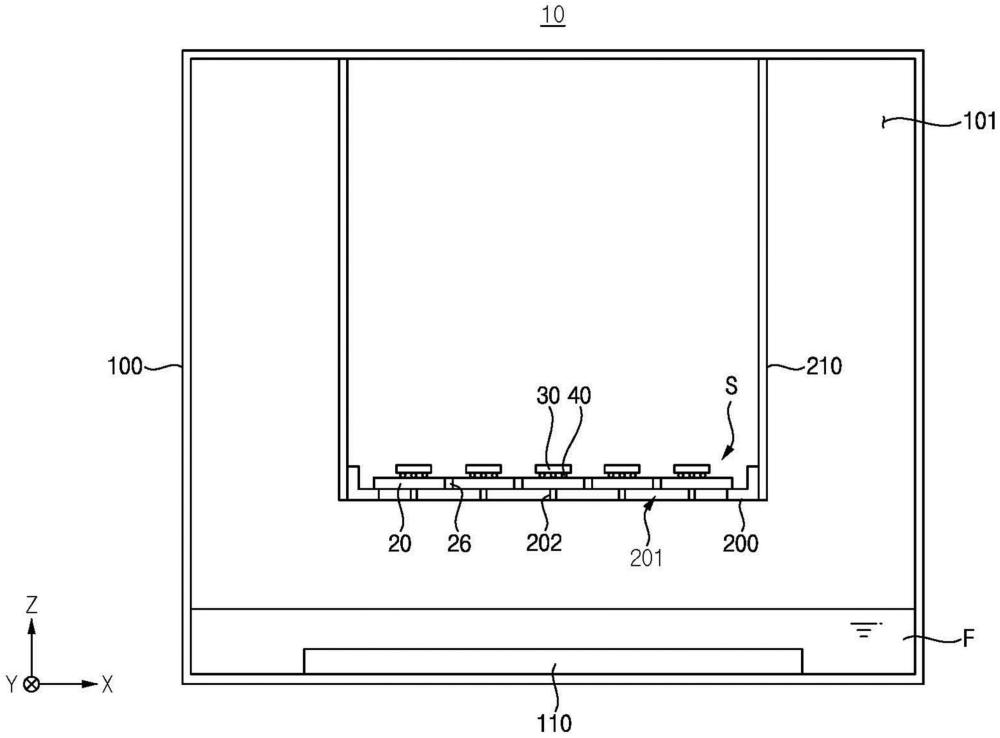

本公开涉及一种焊料回流设备及使用该焊料回流设备制造电子器件的方法。更具体地,示例实施例涉及一种使用气相焊料法的焊料回流设备和使用该焊料回流设备制造半导体封装件的方法。

背景技术:

1、在表面安装技术(smt)领域中,可以使用对流回流法、激光辅助接合法、气相焊接法等来焊接焊膏。在这些方法中的气相焊接法的情况下,能够在烘箱内的蒸气饱和期间在整个基板(诸如印刷电路板(pcb))上提供均匀的温度分布,并且由于传热流体的沸点是预先确定的,因此可以通过将目标温度设高来防止过热。

2、然而,当根据气相焊接法执行焊料回流工艺时,由于供应到基板的中央区域的蒸气量与供应到基板的外围区域的蒸气量不同,因此存在难以在整个表面上进行有效热传递的问题。

技术实现思路

1、本公开涉及一种制造电子器件的方法,所述方法能够通过在基板的整个表面上的均匀的热传递有效地执行焊料回流工艺。

2、根据本公开的一个方面,一种制造电子器件的方法包括:提供包括多个安装区域的基板,其中,在所述多个安装区域上将分别安装电子部件;形成穿透所述基板的多个蒸气通道孔;经由凸块将所述电子部件布置在所述基板上;加热第一传热流体以产生蒸气状态的第二传热流体;通过所述基板的所述多个蒸气通道孔供应所述蒸气状态的所述第二传热流体的至少一部分;以及使用所述蒸气状态的所述第二传热流体的所述至少一部分焊接所述凸块。

3、所述多个蒸气通道孔形成在切割区域中,所述切割区域布置在所述多个安装区域周围。

4、所述的形成所述多个蒸气通道孔包括:在所述基板的第一区域中形成所述多个蒸气通道孔中的第一组蒸气通道孔;以及在所述基板的第二区域中形成所述多个蒸气通道孔中的第二组蒸气通道孔。

5、所述多个蒸气通道孔中的所述第一组蒸气通道孔的直径为第一尺寸,并且所述多个蒸气通道孔中的所述第二组蒸气通道孔的直径为小于所述第一尺寸的第二尺寸。

6、所述第一区域布置在所述切割区域中,并且所述第二区域布置在所述多个安装区域中。

7、所述第一区域布置在所述基板的中央区域中,并且所述第二区域布置在所述基板的外围区域中。

8、所述的使用所述蒸气状态的所述第二传热流体的所述至少一部分焊接所述凸块包括:将布置有所述电子部件的所述基板装载到容纳所述第一传热流体的蒸气发生室中。

9、所述的经由所述凸块将所述电子部件布置所述基板上包括:将焊膏印刷在所述基板的基板焊盘上;将焊料形成在所述电子部件的输入/输出焊盘上;以及以使所述焊料位于所述输入/输出焊盘与所述焊膏之间的方式将所述电子部件布置在所述基板上。

10、在焊接所述凸块之后,所述方法进一步包括在所述基板上形成模制构件以覆盖所述电子部件。

11、根据本公开的另一方面,一种制造电子器件的方法,包括:形成贯穿基板的多个蒸气通道孔,所述基板包括多个安装区域,在所述多个安装区域上将分别安装电子部件;经由凸块将所述电子部件布置在所述基板上;将布置有所述电子部件的所述基板装载到容纳第一传热流体的蒸气发生室中;加热所述第一传热流体,以在所述蒸气发生室内产生蒸气状态的第二传热流体;通过所述多个蒸气通道孔供应所述蒸气状态的所述第二传热流体;以及使用所述蒸气状态的所述第二传热流体焊接所述凸块。

12、所述多个蒸气通道孔形成在布置于所述多个安装区域周围的切割区域中。

13、所述的形成所述多个蒸气通道孔包括:在所述基板的第一区域中形成所述多个蒸气通道孔中的第一组蒸气通道孔;以及在所述基板的第二区域中形成所述多个蒸气通道孔中的第二组蒸气通道孔。

14、所述多个蒸气通道孔中的所述第一组蒸气通道孔的直径为第一尺寸,并且所述多个蒸气通道孔中的所述第二组蒸气通道孔的直径为小于所述第一尺寸的第二尺寸。

15、所述第一区域位于布置在所述切割区域中,并且所述第二区域位于所述多个安装区域中。

16、所述第一区域布置在所述基板的中央区域中,并且所述第二区域布置在所述基板的外围区域中。

17、所述的经由所述凸块将所述电子部件布置在所述基板上包括:将焊膏印刷在所述基板的基板焊盘上;将焊料形成在所述电子部件的输入/输出焊盘上;以及以使所述焊料位于所述输入/输出焊盘与所述焊膏之间的方式将所述电子部件布置在所述基板上。

18、在焊接所述凸块之后,该方法还包括从所述蒸气发生室卸载所述基板;以及在所述基板上形成模制构件以覆盖所述电子部件。

19、所述方法还包括沿着布置在所述多个安装区域周围的切割区域切割所述基板。

20、所述第一传热流体包括galden溶液。

21、根据本公开的另一方面,一种制造电子器件的方法,所述方法包括:形成贯穿基板的多个蒸气通道孔,所述基板包括多个安装区域,在所述多个安装区域上将分别安装电子部件;将焊膏印刷在所述基板的基板焊盘上;将焊料形成在所述电子部件的输入/输出焊盘上;以使所述焊料位于所述输入/输出焊盘与所述焊膏之间的方式将所述电子部件布置在所述基板上;将布置有所述电子部件的所述基板装载到容纳第一传热流体的蒸气发生室中;加热所述第一传热流体,以在所述蒸气发生室内产生蒸气状态的第二传热流体;通过所述多个蒸气通道孔供应所述蒸气状态的所述第二传热流体;以及使用所述蒸气状态的所述第二传热流体焊接所述焊料。

22、所述多个蒸气通道孔形成在布置于所述多个安装区域周围的切割区域中。

23、所述的形成所述多个蒸气通道孔包括:在所述基板的第一区域中形成所述多个蒸气通道孔中的第一组蒸气通道孔;以及在所述基板的第二区域中形成所述多个蒸气通道孔中的第二组蒸气通道孔。

24、所述多个蒸气通道孔中的所述第一组蒸气通道孔的直径为第一尺寸,并且所述多个蒸气通道孔中的所述第二组蒸气通道孔的直径为小于所述第一尺寸的第二尺寸。

25、所述第一区域布置在所述切割区域中,并且所述第二区域布置在所述多个安装区域中。

26、所述第一区域布置在所述基板的中央区域中,并且所述第二区域布置在所述基板的外围区域中。

27、在焊接所述焊料之后,所述方法还包括从所述蒸气发生室卸载所述基板;以及在所述基板上形成模制构件以覆盖所述电子部件。

28、所述方法还包括沿着布置在所述多个安装区域周围的切割区域切割所述基板。

29、此时,基板台下方的蒸气可以移动穿过基板的蒸气通道孔以供应至焊料及焊料周围。因此,蒸气可以被充分地供应到与基板的蒸气通道孔邻近的区域,以在基板的整个表面上实现均匀的热传递。因此,可以减少以细节距布置的焊料的回流工艺中的缺陷,并且可以提高接合质量。

技术特征:

1.一种制造电子器件的方法,所述方法包括:

2.根据权利要求1所述的方法,其中,所述多个蒸气通道孔形成在切割区域中,所述切割区域布置在所述多个安装区域周围。

3.根据权利要求2所述的方法,其中,所述的形成所述多个蒸气通道孔包括:

4.根据权利要求3所述的方法,其中,所述多个蒸气通道孔中的所述第一组蒸气通道孔的直径为第一尺寸,并且所述多个蒸气通道孔中的所述第二组蒸气通道孔的直径为小于所述第一尺寸的第二尺寸。

5.根据权利要求3所述的方法,其中,所述第一区域布置在所述切割区域中,并且所述第二区域布置在所述多个安装区域中。

6.根据权利要求3所述的方法,其中,所述第一区域布置在所述基板的中央区域中,并且所述第二区域布置在所述基板的外围区域中。

7.根据权利要求1所述的方法,其中,所述的使用所述蒸气状态的所述第二传热流体的所述至少一部分焊接所述凸块包括:

8.根据权利要求1所述的方法,其中,所述的经由所述凸块将所述电子部件布置在所述基板上包括:

9.根据权利要求1所述的方法,所述方法还包括:

10.根据权利要求9所述的方法,所述方法还包括:沿着布置在所述多个安装区域周围的切割区域切割所述基板。

11.一种制造电子器件的方法,所述方法包括:

12.根据权利要求11所述的方法,其中,所述多个蒸气通道孔形成在切割区域中,所述切割区域布置在所述多个安装区域周围。

13.根据权利要求12所述的方法,其中,所述的形成所述多个蒸气通道孔包括:

14.根据权利要求13所述的方法,其中,所述多个蒸气通道孔中的所述第一组蒸气通道孔的直径为第一尺寸,并且所述多个蒸气通道孔中的所述第二组蒸气通道孔的直径为小于所述第一尺寸的第二尺寸。

15.根据权利要求13所述的方法,其中,所述第一区域位于布置在所述切割区域中,并且所述第二区域位于所述多个安装区域中。

16.根据权利要求13所述的方法,其中,所述第一区域布置在所述基板的中央区域中,并且所述第二区域布置在所述基板的外围区域中。

17.根据权利要求11所述的方法,其中,所述的经由所述凸块将所述电子部件布置在所述基板上包括:

18.根据权利要求17所述的方法,所述方法还包括:沿着布置在所述多个安装区域周围的切割区域切割所述基板。

19.根据权利要求11所述的方法,其中,所述第一传热流体包括galden溶液。

20.一种制造电子器件的方法,所述方法包括:

技术总结

提供了一种焊料回流设备和制造电子器件的方法。所述制造电子器件的方法,包括:提供包括多个安装区域的基板,在所述多个安装区域上将分别安装电子部件;形成穿透所述基板的多个蒸气通道孔;经由凸块将所述电子部件布置在所述基板上;加热第一传热流体以产生蒸气状态的第二传热流体;通过所述基板的所述多个蒸气通道孔供应所述蒸气状态的所述第二传热流体的至少一部分;以及使用所述蒸气状态的所述第二传热流体的所述至少一部分焊接凸块。

技术研发人员:金荣子,权洞煜,李荣敏,姜秉槿,金公明,文祭仁

受保护的技术使用者:三星电子株式会社

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!