一种加强型铝合金型材的生产工艺的制作方法

本发明涉及铝型材生产领域,具体涉及一种加强型铝合金型材的生产工艺。

背景技术:

1、现有的铝合金型材结构大多如中国专利申请cn 103628773 a所示,一种铝合金型材,包括有腹腔,上横板,腹腔的下横板左端向左侧延伸形成左横板,横板的顶端设有安装槽;腹腔下横板右端向右侧延伸且向上折弯;腹腔左、右侧板上分别设有左、右导向槽,所述上横板右端向右延伸且向下折弯且形成卡槽。其中,铝型材的基础结构多为厚度均匀的薄壁,中间具有一个或多个符合外形结构设计的腹腔。

2、而目前应用在新能源电池箱的型材中,如中国专利申请cn 113206341 a所示,一种电池箱,其包括:上箱体、下箱体、连接件以及固定件;所述上箱体具有第一侧壁以及沿周向突出于所述第一侧壁的第一檐部,所述下箱体具有第二侧壁以及沿周向突出于所述第二侧壁的第二檐部;所述第一檐部与所述第二檐部在上下方向上相对设置,且所述第一檐部设置有第一连接孔,所述第二檐部设置有第二连接孔以及与所述第二连接孔间隔设置的安装孔;所述连接件穿过所述第一连接孔、所述第二连接孔固定连接所述上箱体与所述下箱体;所述固定件穿过安装孔将所述下箱体安装于外部设备;所述下箱体的材料密度大于所述上箱体的材料密度;所述第一侧壁在所述上下方向上的高度大于所述第二侧壁在所述上下方向上的高度。结构上,针对承重的下箱体,采用材料密度大于上箱体的形式,以降低电池箱的重量,并保证结构强度。

3、目前,受限于铝材的材料性质,在其受到由宽度方向的直接冲击(即上述第一檐部或第二檐部位置向内受力),由其是在经过大能量冲击时很容易折断,结构强度无法进一步提高。

技术实现思路

1、因此,本发明提供一种加强型铝合金型材的生产工艺,解决了现有的铝型材应用在新能源电池箱体中结构强度无法进一步提高的问题。

2、为达到上述目的,本发明是通过以下技术方案实现的:

3、一种加强型铝合金型材的生产工艺,包括以下步骤:

4、a、取一铝合金铸锭,经挤压模成型,形成横截面具有横板、檐部以及连接两者的斜侧壁的长条状型材,其中,所述斜侧壁的两端表面均具有向外延伸的支撑臂;

5、b、将步骤a所得的长条状型材根据需求的长度进行切断,获得单段型材;

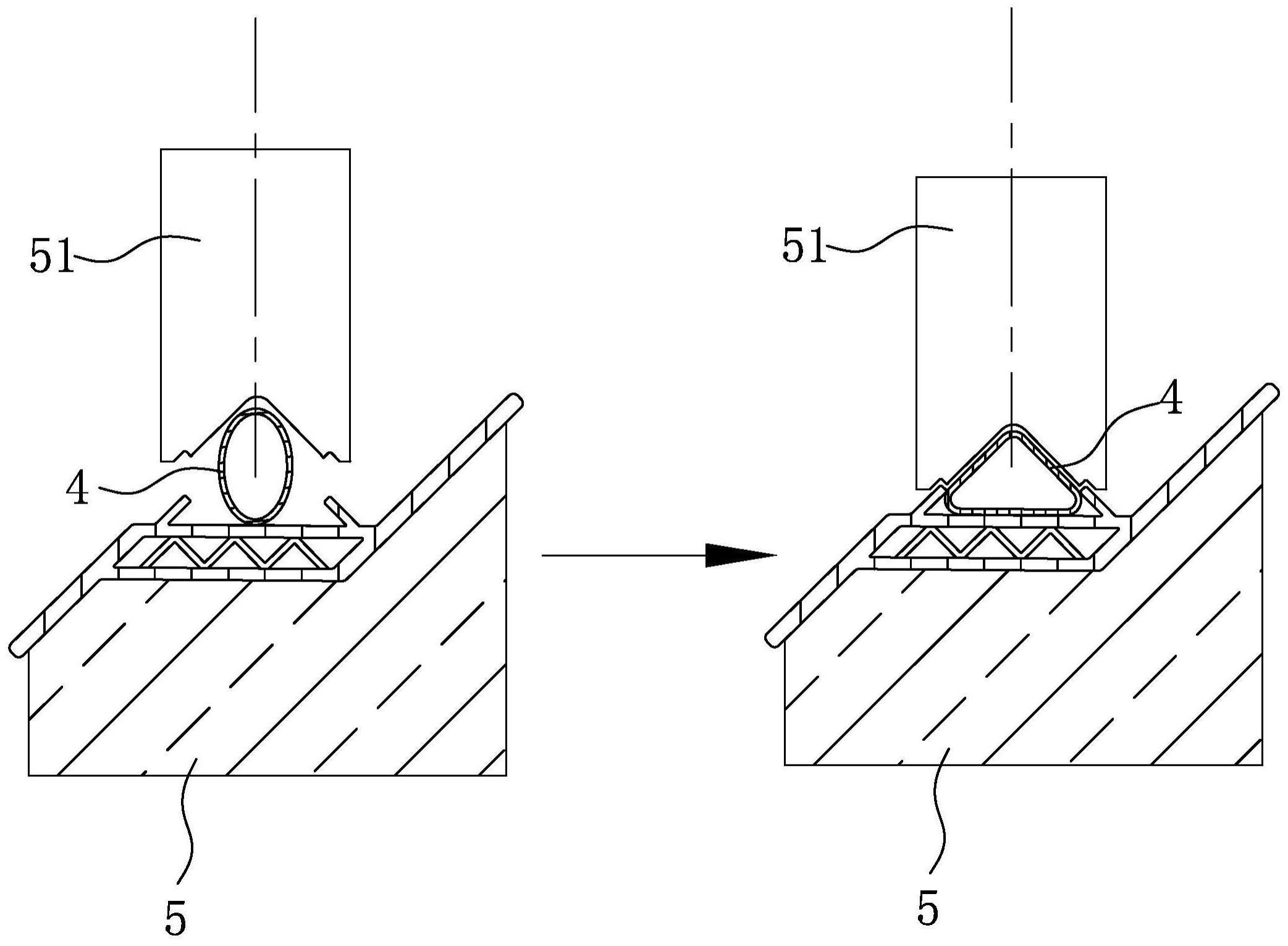

6、c、取一与所述单段型材长度相同的钢制的管材,经一冲压机构挤压形变置入单段型材的两支撑臂之间,使管材与斜侧壁相挤压抵触,形成型材内部的芯管,获得所述加强型铝合金型材。

7、优选的,上述步骤c中,所述横板与檐部相互平行,所述芯管经冲压机构成型后,其形成具有垂直于所述横板的纵边、平行于檐部的横边以及整体贴合在所述斜侧壁的接合边。

8、优选的,上述步骤a中,所述斜侧壁的内表面在其成型时同步形成一凸部;上述步骤c中,管材在进入冲压机构挤压形变前,沿其轴向裁切形成一开口,而后经冲压机构成型,开口的两侧抵触在所述凸部上。

9、优选的,上述步骤c中,管材在进入冲压机构时,开口一侧预先抵触在所述凸部上,而后经冲压机构挤压后,所述开口的另一侧形变并抵触在凸部上。

10、优选的,上述步骤a中,凸部的两侧在成型时同步形成用于卡置开口两侧的槽部。

11、优选的,上述步骤a中,其中一侧或两侧的支撑臂上设有便于其向内弯折的退让口。

12、优选的,所述冲压机构包括机架,所述机架上设有用于架设单段型材的支撑块,所述支撑块的表面外形与所述单段型材的外形相同;

13、所述支撑块上端机架上设有用于将管材挤压置入所述单段型材内的成型凸模,所述成型凸模上连接有用于驱动其往复运动的移动机构。

14、优选的,所述成型凸模下端的工作面覆盖至少一侧的所述支撑臂以使该作用侧支撑臂弯折并贴合夹紧所述芯管。

15、通过采用前述技术方案,本发明的有益效果是:

16、本技术方案在传统铝型材挤压的基础上进行结构设计,铝合金铸锭经挤压模成型后获得相应结构,而后在其结构上将钢制的管材有冲压机构挤压形变直接嵌置在型材内部型材芯管,其中,钢制的管材在形变后被外部的铝合金型材将其大部分包裹,而冲压形变的成型工艺则使管材在原有基础上形成不同的外形,如横截面为三角形或异形的结构等,以适配不同的结构设计需求;形变后的钢制管材能够保证其与外部的铝合金型材具有足够的结构连接,不同于传统的直接两种材料直接安装装入,可减少材料安装之间的间隙,可避免因间隙所带来的结构松动、强度不如预期等问题出现,相应地可减少为了避免这一情况所投入的止动件、填充件等;

17、生产中,冲压成型也可视为对于型材的一次模拟冲击试验,对于芯管的形变、型材檐部与支撑臂的结构强度可进行一次成型过程中的检测,可对产品的结构强度具有一定的心理预期,并也为后续的改进提供方向。

技术特征:

1.一种加强型铝合金型材的生产工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种加强型铝合金型材的生产工艺,其特征在于:上述步骤c中,所述横板(1)与檐部(2)相互平行,所述芯管(4)经冲压机构成型后,其形成具有垂直于所述横板(1)的纵边(41)、平行于檐部(2)的横边(42)以及整体贴合在所述斜侧壁(3)的接合边(43)。

3.根据权利要求1所述的一种加强型铝合金型材的生产工艺,其特征在于:上述步骤a中,所述斜侧壁(3)的内表面在其成型时同步形成一凸部(33);上述步骤c中,管材在进入冲压机构挤压形变前,沿其轴向裁切形成一开口(44),而后经冲压机构成型,开口(44)的两侧抵触在所述凸部(33)上。

4.根据权利要求3所述的一种加强型铝合金型材的生产工艺,其特征在于:上述步骤c中,管材在进入冲压机构时,开口(44)一侧预先抵触在所述凸部(33)上,而后经冲压机构挤压后,所述开口(44)的另一侧形变并抵触在凸部(33)上。

5.根据权利要求3所述的一种加强型铝合金型材的生产工艺,其特征在于:上述步骤a中,凸部(33)的两侧在成型时同步形成用于卡置开口(44)两侧的槽部。

6.根据权利要求1所述的一种加强型铝合金型材的生产工艺,其特征在于:上述步骤a中,其中一侧或两侧的支撑臂(31)上设有便于其向内弯折的退让口(311)。

7.根据权利要求1-6中任一权利要求所述的一种加强型铝合金型材的生产工艺,其特征在于:所述冲压机构包括机架,所述机架上设有用于架设单段型材的支撑块(5),所述支撑块(5)的表面外形与所述单段型材的外形相同;

8.根据权利要求7所述的一种加强型铝合金型材的生产工艺,其特征在于:所述成型凸模(51)下端的工作面覆盖至少一侧的所述支撑臂(31)以使该作用侧支撑臂(31)弯折并贴合夹紧所述芯管(4)。

技术总结

本发明涉及铝型材生产领域,具体涉及一种加强型铝合金型材的生产工艺,包括以下步骤:a、取一铝合金铸锭,经挤压模成型,形成横截面具有横板、檐部以及连接两者的斜侧壁的长条状型材,其中,所述斜侧壁的两端表面均具有向外延伸的支撑臂;b、将步骤a所得的长条状型材根据需求的长度进行切断,获得单段型材;c、取一与所述单段型材长度相同的钢制的管材,经一冲压机构挤压形变置入单段型材的两支撑臂之间,使管材与斜侧壁相挤压抵触,形成型材内部的芯管,获得所述加强型铝合金型材。本发明解决了现有的铝型材应用在新能源电池箱体中结构强度无法进一步提高的问题。

技术研发人员:黄长远,叶细发

受保护的技术使用者:福建省闽发铝业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!