一种自动旋转冲压铆接模具的制作方法

本发明涉及机加工设备领域,尤其涉及一种自动旋转冲压铆接模具。

背景技术:

1、以现有技术中对多片式的工件的冲压铆接工艺为例,传统的加工方式是通过一个冲压工装对料带持续冲切,形成多个工件;而后由工人将工件转移至铆接工装处,并将工件以固定数量堆叠,最终由铆接工装进行铆接以完成生产。由于冲压工装及铆接工装的加工时间不能匹配,导致生产不连贯;且后续需要工人转移工件并堆叠工件,对工件铆接前的处理时间较长;堆叠工件时也容易存在偏差,影响生产质量。

技术实现思路

1、本发明所要解决的技术问题是:提供一种能够多工位同步加工,保证工件堆叠准确,加工质量高的自动旋转冲压铆接模具。

2、为了解决上述技术问题,本发明采用的技术方案为:一种自动旋转冲压铆接模具,包括旋转机台、冲压工装、铆接工装和送料装置;所述旋转机台包括转动台和固定台,所述转动台可转动地设于固定台上;所述冲压工装设有三个,所述铆接工装设有一个;所述冲压工装和铆接工装沿转动台环向间隔设置;所述转动台上对应冲压工装和铆接工装设置有加工孔;所述固定台上对应铆接工装设有落料孔;所述送料装置对应冲压工装和铆接工装布置。

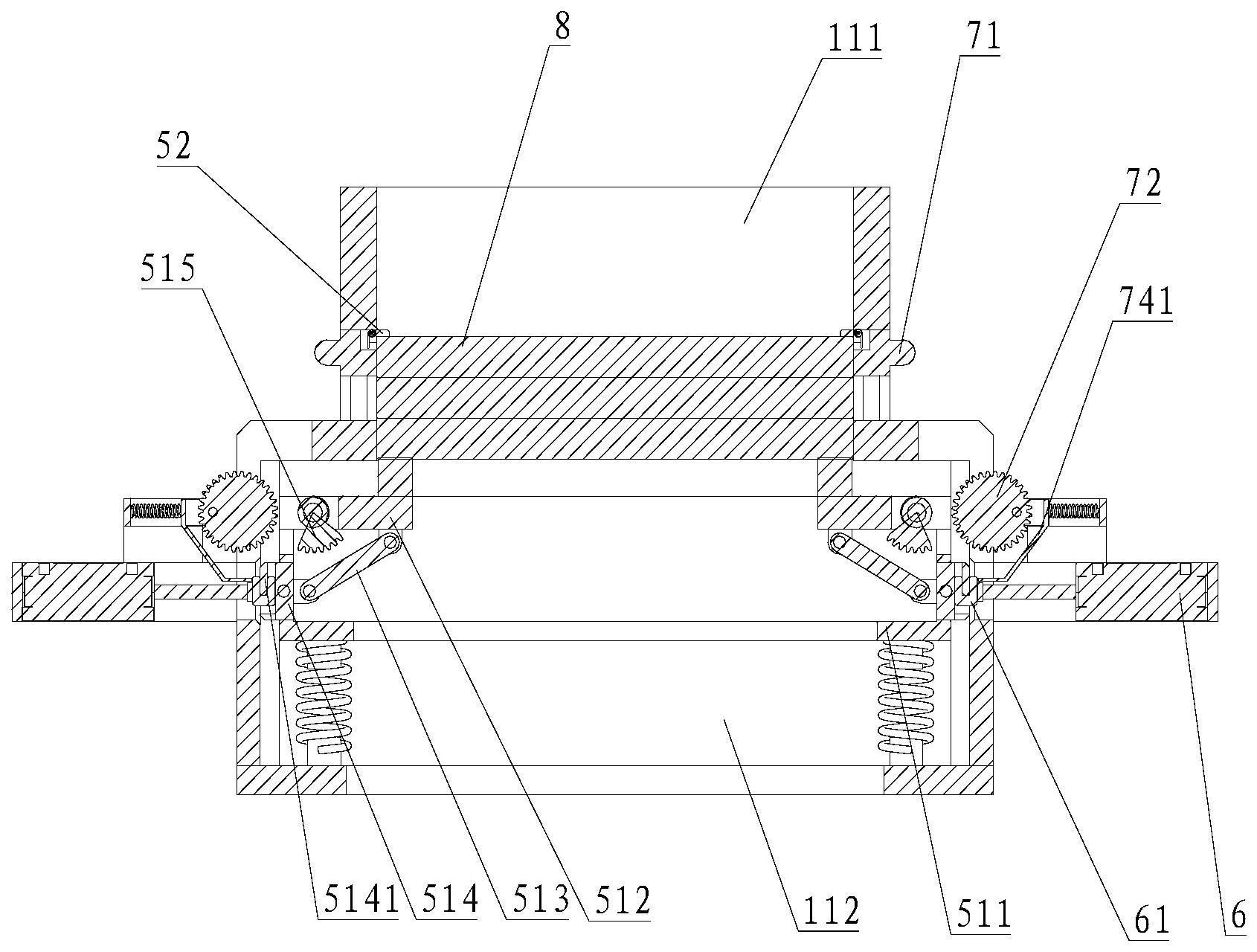

3、进一步地,还包括卡料装置,所述卡料装置包括卡料座和卡料块;所述转动台上对应加工孔的下侧设有与之连通的移动腔,所述卡料座沿移动腔高度方向可移动;所述卡料座下侧与移动腔之间设有弹簧;所述加工孔的两侧内壁上设有第一安装槽,所述卡料块可转动地设于第一安装槽内;所述卡料块上设有扭簧;所述卡料块一端凸出于加工孔内壁;所述卡料块的转动中心至其凸出的一端的直线距离大于其至第一安装槽上侧内壁的距离,小于其至第一安装槽下侧内壁的距离。

4、进一步地,所述冲压工装包括冲头、第一驱动装置和第二驱动装置,所述第一驱动装置与冲头连接并驱使其朝向加工孔可移动;所述冲头中部设有压块,所述第二驱动装置与压块连接并驱使其沿冲头高度方向移动。

5、进一步地,还包括第三驱动装置,所述移动腔的两侧内壁上设有第二安装槽,所述第二安装槽内设有第三驱动装置,所述卡料座包括卡料壳体、落料板、第一连杆和移动板,所述卡料壳体上侧设有两个落料板,两个所述落料板分别与卡料壳体的两侧铰接,所述落料板朝向卡料壳体内侧可转动;所述移动板设于卡料壳体与移动腔的两侧内壁相对的侧面上,所述移动板朝向相邻的移动腔的内壁方向可移动,所述移动板与相邻的落料板通过第一连杆铰接;所述移动板靠近移动腔内壁的一侧与第三驱动装置的驱动端可拆卸连接;所述卡料壳体的下侧设有用于工件落出的镂空部。

6、进一步地,所述移动板上设有凸出于卡料壳体侧面的第一卡勾,所述第一卡勾弯曲朝下;所述移动腔内壁对应第一卡勾设有沿其高度方向的让位凹槽,所述第三驱动装置的驱动端上设有第二卡勾,所述第二卡勾位于让位凹槽内且第二卡勾弯曲朝上;所述第一卡勾与第二卡勾相配合。

7、进一步地,还包括压料装置,所述压料装置包括移动座、第二连杆和驱动齿轮;所述移动腔两侧内壁上设有第三安装槽,所述第三安装槽设于第二安装槽上侧;所述第三安装槽内可转动地设有驱动齿轮;所述卡料座还包括转动轴,所述转动轴设于卡料壳体两侧上边沿处,所述落料板与转动轴连接,所述转动轴与卡料壳体铰接;所述转动轴上设有不完全齿轮;所述不完全齿轮与驱动齿轮相配合;所述第二连杆的一端与驱动齿轮偏心连接,另一端与移动座连接;所述卡料块设于移动座上,所述移动座沿第一安装槽高度方向可移动。

8、进一步地,所述卡料块呈l形,所述卡料块的两端分别与加工孔内的工件上端面和侧面相抵。

9、进一步地,所述压料装置还包限位叉,所述限位叉设于第三安装槽内,所述限位叉的叉头与第二连杆和驱动齿轮连接的部位卡接,所述限位叉远离叉头的一端与第三安装槽内壁通过弹簧连接;所述限位叉下侧设有传动杆,所述第二安装槽上设有沿其长度方向移动孔,所述移动块与第三安装槽连通;所述传动杆穿过移动孔延伸至第二安装槽内;所述移动板在第二安装槽的长度方向上的投影与传动杆重合。

10、本发明的有益效果在于:通过同一机台上的多组冲压工装和铆接工装的配合,能够实现多片式工件的同步加工;设备加工时,由对应三个冲压工装的送料装置朝向对应的加工孔传送料带,而后通过冲压工装冲切使单片工件落入加工孔内而后转动台转动;当转动台转过三个加工孔所对应的圆周后,于沿转动方向靠近铆接工装的加工孔内累计冲切有规定数量的工件,该工件被转动台继续转动至铆接工装下侧,由铆接工装铆接并挤压落出固定台的落料孔;相比传统的单料带冲切后收集工件再次铆接的工序,本设计通过将冲切的工件保持于加工孔内,多次冲切后堆叠的工件在加工孔的限位下不会偏移,方便后续的铆接定位。

技术特征:

1.一种自动旋转冲压铆接模具,其特征在于,包括旋转机台、冲压工装、铆接工装和送料装置;所述旋转机台包括转动台和固定台,所述转动台可转动地设于固定台上;所述冲压工装设有三个,所述铆接工装设有一个;所述冲压工装和铆接工装沿转动台环向间隔设置;所述转动台上对应冲压工装和铆接工装设置有加工孔;所述固定台上对应铆接工装设有落料孔;所述送料装置对应冲压工装和铆接工装布置。

2.根据权利要求1所述的自动旋转冲压铆接模具,其特征在于,还包括卡料装置,所述卡料装置包括卡料座和卡料块;所述转动台上对应加工孔的下侧设有与之连通的移动腔,所述卡料座沿移动腔高度方向可移动;所述卡料座下侧与移动腔之间设有弹簧;所述加工孔的两侧内壁上设有第一安装槽,所述卡料块可转动地设于第一安装槽内;所述卡料块上设有扭簧;所述卡料块一端凸出于加工孔内壁;所述卡料块的转动中心至其凸出的一端的直线距离大于其至第一安装槽上侧内壁的距离,小于其至第一安装槽下侧内壁的距离。

3.根据权利要求2所述的自动旋转冲压铆接模具,其特征在于,所述冲压工装包括冲头、第一驱动装置和第二驱动装置,所述第一驱动装置与冲头连接并驱使其朝向加工孔可移动;所述冲头中部设有压块,所述第二驱动装置与压块连接并驱使其沿冲头高度方向移动。

4.根据权利要求2所述的自动旋转冲压铆接模具,其特征在于,还包括第三驱动装置,所述移动腔的两侧内壁上设有第二安装槽,所述第二安装槽内设有第三驱动装置,所述卡料座包括卡料壳体、落料板、第一连杆和移动板,所述卡料壳体上侧设有两个落料板,两个所述落料板分别与卡料壳体的两侧铰接,所述落料板朝向卡料壳体内侧可转动;所述移动板设于卡料壳体与移动腔的两侧内壁相对的侧面上,所述移动板朝向相邻的移动腔的内壁方向可移动,所述移动板与相邻的落料板通过第一连杆铰接;所述移动板靠近移动腔内壁的一侧与第三驱动装置的驱动端可拆卸连接;所述卡料壳体的下侧设有用于工件落出的镂空部。

5.根据权利要求4所述的自动旋转冲压铆接模具,其特征在于,所述移动板上设有凸出于卡料壳体侧面的第一卡勾,所述第一卡勾弯曲朝下;所述移动腔内壁对应第一卡勾设有沿其高度方向的让位凹槽,所述第三驱动装置的驱动端上设有第二卡勾,所述第二卡勾位于让位凹槽内且第二卡勾弯曲朝上;所述第一卡勾与第二卡勾相配合。

6.根据权利要求4所述的自动旋转冲压铆接模具,其特征在于,还包括压料装置,所述压料装置包括移动座、第二连杆和驱动齿轮;所述移动腔两侧内壁上设有第三安装槽,所述第三安装槽设于第二安装槽上侧;所述第三安装槽内可转动地设有驱动齿轮;所述卡料座还包括转动轴,所述转动轴设于卡料壳体两侧上边沿处,所述落料板与转动轴连接,所述转动轴与卡料壳体铰接;所述转动轴上设有不完全齿轮;所述不完全齿轮与驱动齿轮相配合;所述第二连杆的一端与驱动齿轮偏心连接,另一端与移动座连接;所述卡料块设于移动座上,所述移动座沿第一安装槽高度方向可移动。

7.根据权利要求6所述的自动旋转冲压铆接模具,其特征在于,所述卡料块呈l形,所述卡料块的两端分别与加工孔内的工件上端面和侧面相抵。

8.根据权利要求6所述的自动旋转冲压铆接模具,其特征在于,所述压料装置还包限位叉,所述限位叉设于第三安装槽内,所述限位叉的叉头与第二连杆和驱动齿轮连接的部位卡接,所述限位叉远离叉头的一端与第三安装槽内壁通过弹簧连接;所述限位叉下侧设有传动杆,所述第二安装槽上设有沿其长度方向移动孔,所述移动块与第三安装槽连通;所述传动杆穿过移动孔延伸至第二安装槽内;所述移动板在第二安装槽的长度方向上的投影与传动杆重合。

技术总结

本发明涉及机加工设备领域,尤其涉及一种自动旋转冲压铆接模具。其包括旋转机台、冲压工装、铆接工装和送料装置;所述旋转机台包括转动台和固定台,所述转动台可转动地设于固定台上;所述冲压工装设有三个,所述铆接工装设有一个;所述冲压工装和铆接工装沿转动台环向间隔设置;所述转动台上对应冲压工装和铆接工装设置有加工孔;所述固定台上对应铆接工装设有落料孔;所述送料装置对应冲压工装和铆接工装布置。通过同一机台上的多组冲压工装和铆接工装的配合,能够实现多片式工件的同步加工;通过将冲切的工件保持于加工孔内,多次冲切后堆叠的工件在加工孔的限位下不会偏移,方便后续的铆接定位。

技术研发人员:鲍立均

受保护的技术使用者:厦门恒兴兴业机械有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!