一种喷嘴支承结构类零件的遮蔽装置及使用方法与流程

本说明书涉及航空发动机零部件制造,具体涉及一种喷嘴支承结构类零件的遮蔽装置及使用方法。

背景技术:

1、在航空发动机零部件加工制造过程中,电子束焊接由于其独特的性质,能量集中,密度高,热影响区小,变形小,迅速成为了航空零部件加工制造过程中一项必不可少的工艺加工技术。在进行电子束焊的航空发动机零部件中,如喷嘴支承结构类似的零件占有一定比例。

2、如图22和图23所示,喷嘴支承结构类零件(焊接后的成品零件)结构为筒状,上下皆为收口型。喷嘴支承结构类零件由三部分焊接构成,包括第一焊接零件29、第二焊接零件30(铸件主体)和第三焊接零件31。

3、焊接过程中,其中第一焊接部位,由于喷嘴支承结构类零件的结构为回转件,且焊缝上下结构的直径小于焊缝位置直径,导致设计夹具时候,吸收二次电子束槽与焊缝背面有一定距离(如图22的32所示);其中大端焊缝位置,由于第二焊接零件30(铸件主体)本身有较大轮廓度,设计背面二次电子束槽顶部时,需预留较大空间,防止夹具顶起零件,影响装配。由于焊接处背面与二次电子束吸收槽均有较大间隙,焊接过程中产生的大量飞溅从缝隙粘结到铸件30内型面,内型面后续是不进行加工的,粘结的飞溅需进行人工去除,去除过程中容易划伤、碰伤零件,此外还有部分飞溅粘结熔合牢固,无法去除。去除飞溅过程中,碰伤、划伤造成零件外观缺陷,甚至零件报废,而不能去除的飞溅增加了零件的重量,直接影响航空发动机的性能。

技术实现思路

1、有鉴于此,本说明书实施例提供一种喷嘴支承结构类零件的遮蔽装置及使用方法,达到遮蔽两个焊接部的电子束飞溅的目的。

2、本说明书实施例提供以下技术方案:

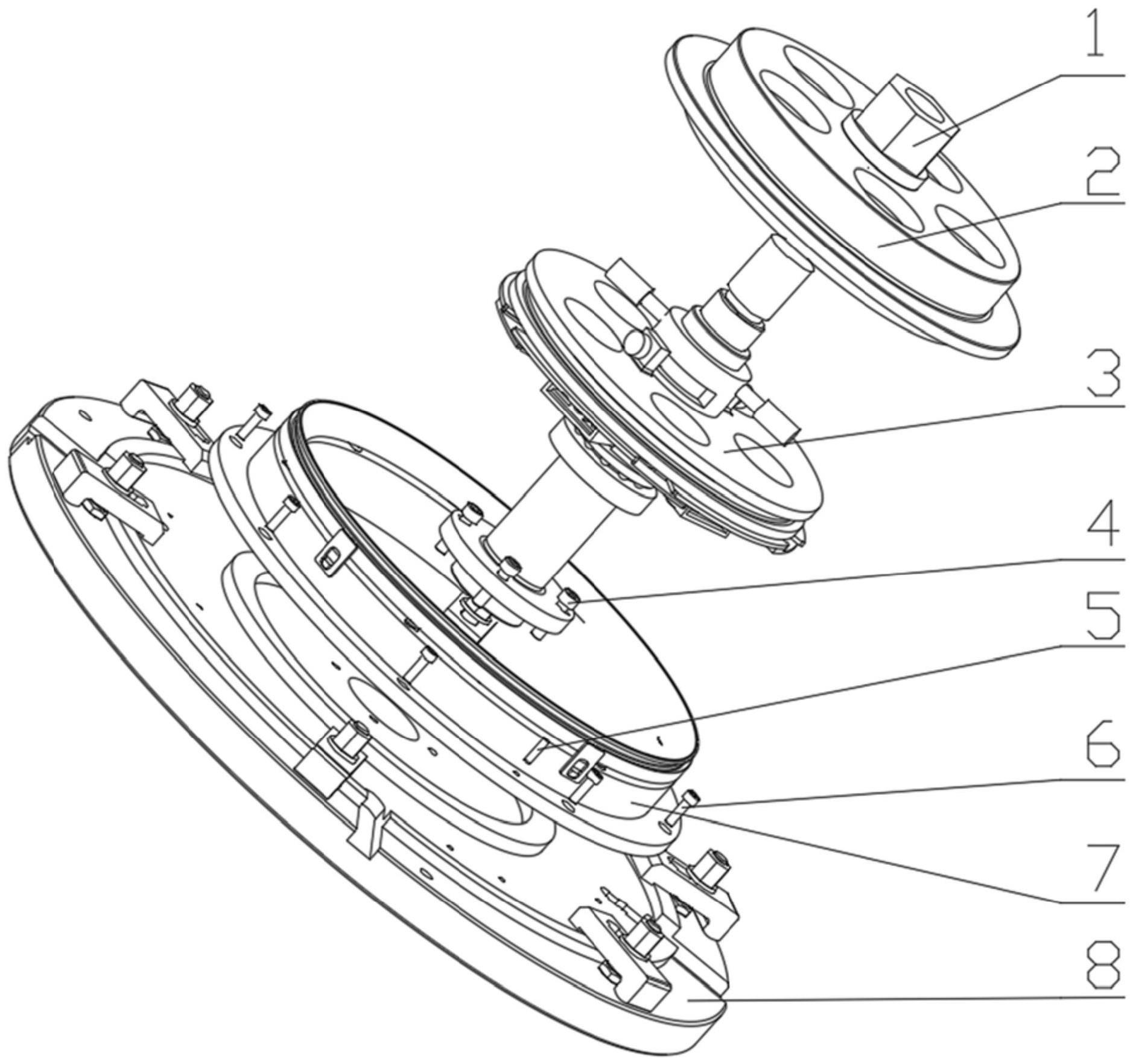

3、一种喷嘴支承结构类零件的遮蔽装置,包括:

4、喷嘴支承结构类零件包括第一焊接零件、第二焊接零件和第三焊接零件,其中,需焊接的部位为第一焊接零件与第二焊接零件接触的第一焊接部位、第二焊接零件与第三焊接零件接触的第二焊接部位;

5、底座组件,第二焊接零件和第三焊接零件的底部均固定在底座组件上;

6、第一焊缝飞溅遮蔽组件,第一焊缝飞溅遮蔽组件包括中心柱,中心柱设置在第一焊缝飞溅遮蔽组件的中轴,第一焊缝飞溅遮蔽组件通过中心柱与底座组件连接,第一焊缝飞溅遮蔽组件设置在第一焊接部位;

7、定位组件和第二焊缝飞溅遮蔽组件,第二焊缝飞溅遮蔽组件通过定位组件与底座组件定位连接,第二焊缝飞溅遮蔽组件设置在第二焊接部位。

8、进一步地,第一焊缝飞溅遮蔽组件还包括:

9、小端飞溅挡环、传动筒和大螺钉,小端飞溅挡环的外周设置有凹槽结构,凹槽结构朝向第一焊接部位,小端飞溅挡环和传动筒依次套接,小端飞溅挡环通过大螺钉与中心柱连接。

10、进一步地,第一焊缝飞溅遮蔽组件还包括:

11、手柄、弧形传动杆和飞溅挡片,手柄与传动筒连接,弧形传动杆的一端固定在传动筒上,弧形传动杆的另一端与飞溅挡片固定;

12、导轨和滑道,导轨固定在小端飞溅挡环上,滑道固定在飞溅挡片上,导轨可在滑道范围内滑动。

13、进一步地,第二焊缝飞溅遮蔽组件包括:

14、大端飞溅挡环和限位片,限位片焊接在大端飞溅挡环上;

15、台阶销、挡环基座和弹簧,台阶销的一端与连接,台阶销的另一端套入弹簧,大端飞溅挡环通过限位片与挡环基座固定,使弹簧的一端与大端飞溅挡环抵接;

16、大端飞溅挡环设置在第二焊接部位。

17、进一步地,定位组件包括:

18、顶部压紧螺母和盖板,盖板套设在中心柱的顶端,且盖板外壁与第一焊接零件抵接,喷嘴支承结构类零件通过顶部压紧螺母与遮蔽装置紧固;

19、定位销和螺钉,第二焊缝飞溅遮蔽组件通过定位销和螺钉与底座组件连接。

20、进一步地,底座组件包括底座本体和压板固定元件;

21、其中,底座本体包括:第一定位圆、第二定位圆、第一螺纹孔和底座中心孔,底座中心孔设置在底座本体的中心,第二定位圆与第一定位圆均为设置在底座本体的底板上的圆环突起,第一螺纹孔沿底板的径向间隔设置;

22、压板固定元件包括:压板螺母、压板、中心螺母和螺柱,螺柱与压板套接,压板螺母通过螺柱将压板固定于底座本体上;

23、第三焊接零件与第一定位圆抵接,第三焊接零件的外壁通过压板元件与底座本体固定;

24、第二焊接零件与第二定位圆抵接;

25、第二焊缝飞溅遮蔽组件通过第一螺纹孔与底座组件固定;

26、中心柱插入底座中心孔中,第一焊缝飞溅遮蔽组件通过中心柱和底座中心孔与底座组件定位连接。

27、进一步地,遮蔽装置的使用方法包括:

28、将第二焊接零件和第三焊接零件分别固定在底座组件上,再将第一焊接零件装入遮蔽装置中;

29、使用手柄将第一焊缝飞溅遮蔽组件的飞溅挡片固定;

30、将盖板装入遮蔽装置中,使第一焊接零件的内圆与盖板外圆贴合,并使盖板中心孔与中心柱同心;

31、转动压板并使用压板螺母将遮蔽装置的底座组件与喷嘴支承结构类零件定位后,使用顶部压紧螺母固定;

32、将遮蔽装置吊装至机床上,并将机床的压板装入底座组件;

33、分别对第一焊接部位和第二焊接部位进行焊接;

34、将焊接完成的喷嘴支承结构类零件从遮蔽装置上拆下。

35、进一步地,使用手柄将第一焊缝飞溅遮蔽组件的飞溅挡片固定,包括:

36、转动手柄带动传动筒使弧形传动杆运动;

37、弧形传动杆带动多组飞溅挡片在滑道上移动,使飞溅挡片沿径向扩展,直至飞溅挡片的外周与第二焊接零件内径抵接;

38、将手柄拧紧,使手柄的端部与中心柱抵接。

39、与现有技术相比,本说明书实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:

40、遮蔽装置可整体装夹需焊接的喷嘴支承结构类零件,第一焊缝飞溅遮蔽机构组件可有效的遮蔽第一焊接部位部分飞溅物,且焊接完成后,可轻松拆卸零组件。同时,第二焊缝飞溅遮蔽机构组件解决了第二焊接部位的飞溅遮蔽问题。

技术特征:

1.一种喷嘴支承结构类零件的遮蔽装置,其特征在于,包括:

2.根据权利要求1所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,第一焊缝飞溅遮蔽组件(3)还包括:

3.根据权利要求2所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,第一焊缝飞溅遮蔽组件(3)还包括:

4.根据权利要求1所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,第二焊缝飞溅遮蔽组件(7)包括:

5.根据权利要求1所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,所述定位组件包括:

6.根据权利要求1所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,底座组件(8)包括:

7.根据权利要求1所述的喷嘴支承结构类零件的遮蔽装置,其特征在于,所述遮蔽装置还包括中心柱固定螺钉(4),第一焊缝飞溅遮蔽组件(3)通过中心柱固定螺钉(4)与底座组件(8)定位连接。

8.一种根据权利要求1至7中任一项所述的遮蔽装置的使用方法,其特征在于,所述遮蔽装置应用于所述喷嘴支承结构类零件的焊接过程。

9.根据权利要求8所述的遮蔽装置的使用方法,其特征在于,包括:

10.根据权利要求9所述的遮蔽装置的使用方法,其特征在于,使用手柄(9)将第一焊缝飞溅遮蔽组件(3)的飞溅挡片(17)固定,包括:

技术总结

本发明提供一种喷嘴支承结构类零件的遮蔽装置,包括:第一焊接零件与第二焊接零件接触的第一焊接部位、第二焊接零件与第三焊接零件接触的第二焊接部位;底座组件,第二焊接零件和第三焊接零件的底部均固定在底座组件上;第一焊缝飞溅遮蔽组件,第一焊缝飞溅遮蔽组件包括中心柱,中心柱设置在第一焊缝飞溅遮蔽组件的中轴,第一焊缝飞溅遮蔽组件通过中心柱与底座组件连接,第一焊缝飞溅遮蔽组件设置在第一焊接部位;定位组件和第二焊缝飞溅遮蔽组件,第二焊缝飞溅遮蔽组件通过定位组件与底座组件定位连接,第二焊缝飞溅遮蔽组件设置在第二焊接部位。通过遮蔽装置有效装夹喷嘴支承结构类零件,同时,两个遮蔽组件可有效遮蔽两个焊接部位的飞溅。

技术研发人员:彭涛,张世贵,张校宇,卿颖,吴尧,程立

受保护的技术使用者:中国航发航空科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!