一种基于焊缝实时监测技术的智能TIG焊系统及方法与流程

本发明属于汽车,具体的说是一种基于焊缝实时监测技术的智能tig焊系统及方法。

背景技术:

1、电弧焊是利用电弧放电(俗称电弧燃烧)所产生的热量将焊条与工件互相熔化并在冷凝后形成焊缝,从而获得牢固接头的焊接过程,它是目前应用最广泛、工艺最成熟的一种熔焊方法,占焊接生产总量的60%以上。其中钨极氩弧焊(简称tig焊)是用钨棒作为电极加上氩气进行保护的焊接方法,在氩弧焊过程中钨电极并不熔化,相比熔化极电弧焊,其具有电弧稳定、热输入易调整、飞溅小等优势,特别适合焊接薄板或小尺寸的金属工件。

2、现代焊接工艺正逐渐向着自动化、智能化的方向发展,对于tig焊等相对成熟的焊接工艺的智能化发展有着巨大的需求。其中焊缝实时监测技术可以在焊接过程中对焊缝的熔深、熔宽、表面状态等数据进行跟踪识别,判断焊缝的质量是否符合要求,从而为工艺优化提供参考。该技术目前在国内外均有一定的研究,也已经在实际生产中有所应用。针对不同的焊接工艺,监测系统的组成机构有着显著的区别,这主要是因为不同焊接工艺的原理有所区别,监测系统所监测的数据以及向工艺端的反馈均存在差异,因此不同焊接工艺的实时监测技术均需要独立开发。

技术实现思路

1、本发明提供了一种基于焊缝实时监测技术的智能tig焊系统及方法,将焊缝视觉识别、温度监测、高度监测三套实时监测系统整合起来,能够同时监测焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布等多种参数,监测角度更加全面,并且做到在监测的同时对焊接工艺进行优化,提高生产效率和质量指标,解决焊缝实时监测系统大多使用单一的监测手段,难以保证监测结果的准确,且缺少专门针对tig焊的焊缝实时监测产品的问题。

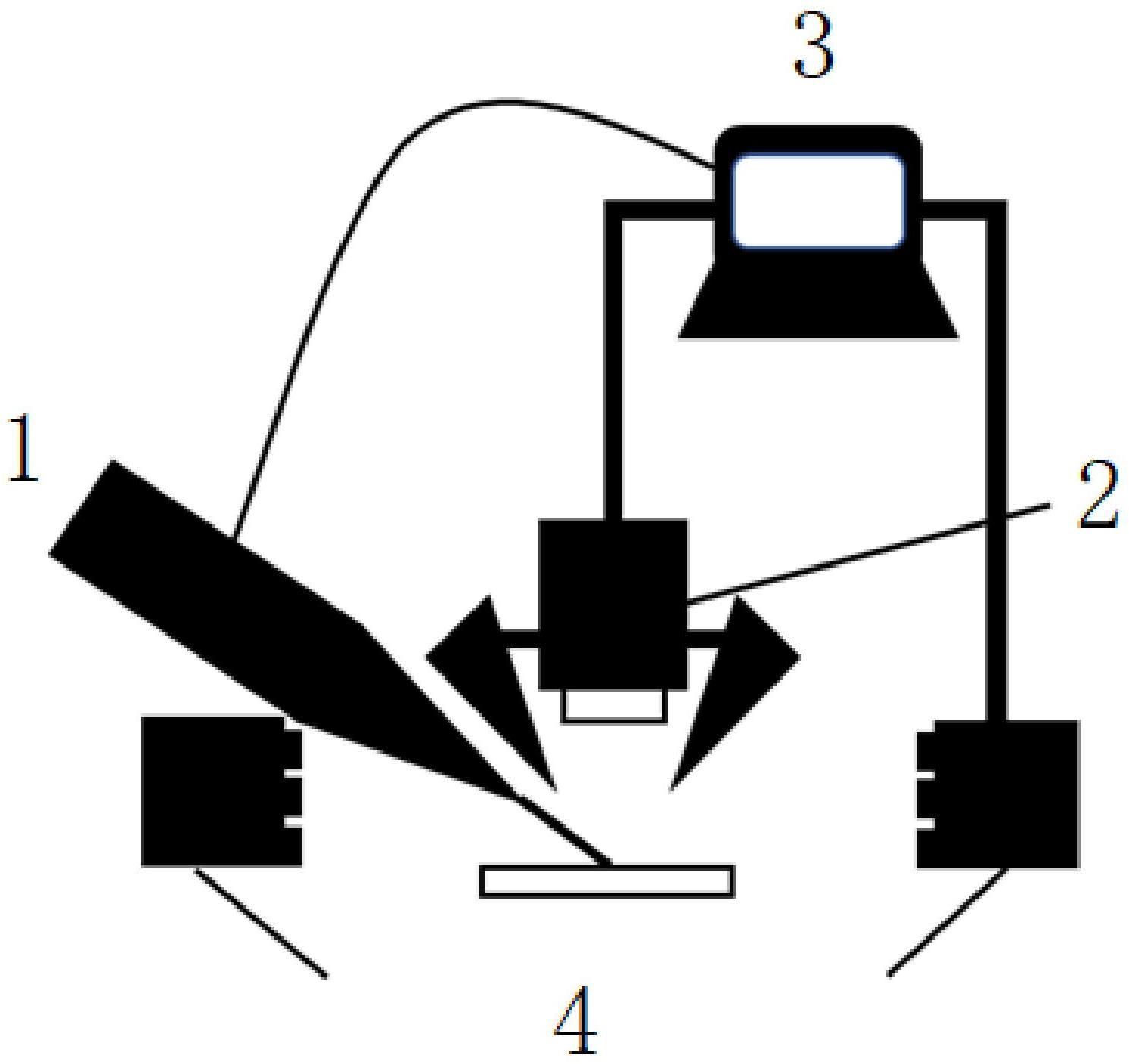

2、本发明技术方案结合附图说明如下:

3、第一方面,本发明实施例提供了一种基于焊缝实时监测技术的智能tig焊系统,包括tig焊接装置、监测装置、数据处理装置及外加磁场电弧调节装置;所述监测装置与数据处理装置连接;所述数据处理装置与tig焊接装置连接、外加磁场电弧调节装置连接。

4、进一步的,所述tig焊接装置包括tig焊机和焊接机器人;所述焊接机器人与tig焊机连接。

5、进一步的,所述监测装置包括视觉识别装置、实时测温装置和激光测距装置;所述视觉识别装置为一台ccd相机;所述实时测温装置为一台比色测温仪;所述激光测距装置为一台激光测距仪。

6、进一步的,所述数据处理装置包括:

7、对比分析模块,用于将采集的数据与焊缝信息数据库中设定的合理参数进行比对,确认本次工序所获得焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布是否处于合理范围内;对于超出合理范围的数据,通过分析数据的获取时间,确定出现缺陷或故障的具体工序,并结合数据库的信息给出工艺补偿方法;

8、焊缝信息数据库模块,用于设定合理的参数;

9、工艺参数调控模块,用于将调用补偿方法对tig焊装置的参数进行优化;

10、所述视觉识别装置、实时测温装置和激光测距装置均与比对分析模块连接。

11、进一步的,所述数据处理装置为一种终端;所述终端包括处理器和存储器。

12、进一步的,所述tig焊装置的参数包括电流、电压和焊接速度。

13、进一步的,所述外加磁场电弧调节装置为一套电磁场生成设备;所述外加磁场电弧调节装置与工艺参数调控模块连接。

14、第二方面,本发明还提供了一种基于焊缝实时监测技术的智能tig焊的方法,通过一种基于焊缝实时监测技术的智能tig焊系统实现,包括以下步骤:

15、步骤一、tig焊接装置对放置在载物台上的工件进行焊接;

16、步骤二、监测装置对焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布进行实时采集;

17、步骤三、数据处理装置接收监测装置采集的数据进行比对,确认本次工序所获得的焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布是否处于合理范围内;若超出合理范围作出相应的补偿,并将补偿指令发送给外加磁场电弧调节装置。

18、进一步的,所述步骤三中,若超出合理范围的数据,通过分析数据的获取时间,确定出现缺陷或故障的具体工序,并结合数据库的信息给出工艺补偿方法。

19、进一步的,所述步骤三中,若超出合理范围的数据,外加磁场电弧调节装置对弧焊焊点进行微调,直至在合理范围内。

20、本发明的有益效果为:

21、1)本发明将焊缝视觉识别、温度监测、高度监测三套实时监测系统整合起来,能够同时监测焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布等多种参数,监测角度更加全面;

22、2)本发明搭建了焊缝信息数据库模块及工艺参数调控模块,做到在监测的同时对焊接工艺进行优化,提高生产效率和质量指标;

23、3)本发明将tig焊的外加磁场电弧调节技术与实时监测技术相结合,使该焊接系统能根据实时获取的焊缝质量数据调整包括磁场强度、磁场方向、电流、电压、焊接速度等工艺参数,确保熔池状态及焊缝质量达到最优;

24、4)本发明经证实能够起到优化焊接工艺的作用,对比试验表明使用本系统得到的某型号钢板的焊接接头强度为442mpa,为母材的95%,相比未使用本系统,提高了约14%。

技术特征:

1.一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,包括tig焊接装置、监测装置、数据处理装置及外加磁场电弧调节装置;所述监测装置与数据处理装置连接;所述数据处理装置与tig焊接装置连接、外加磁场电弧调节装置连接。

2.根据权利要求1所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述tig焊接装置包括tig焊机和焊接机器人;所述焊接机器人与tig焊机连接。

3.根据权利要求1所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述监测装置包括视觉识别装置、实时测温装置和激光测距装置;所述视觉识别装置为一台ccd相机;所述实时测温装置为一台比色测温仪;所述激光测距装置为一台激光测距仪。

4.根据权利要求3所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述数据处理装置包括:

5.根据权利要求4所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述数据处理装置为一种终端;所述终端包括处理器和存储器。

6.根据权利要求4所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述tig焊装置的参数包括电流、电压和焊接速度。

7.根据权利要求4所述的一种基于焊缝实时监测技术的智能tig焊系统,其特征在于,所述外加磁场电弧调节装置为一套电磁场生成设备;所述外加磁场电弧调节装置与工艺参数调控模块连接。

8.一种基于焊缝实时监测技术的智能tig焊的方法,通过一种基于焊缝实时监测技术的智能tig焊系统实现,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种基于焊缝实时监测技术的智能tig焊的方法,所述步骤三中,若超出合理范围的数据,通过分析数据的获取时间,确定出现缺陷或故障的具体工序,并结合数据库的信息给出工艺补偿方法。

10.根据权利要求8所述的一种基于焊缝实时监测技术的智能tig焊的方法,所述步骤三中,若超出合理范围的数据,外加磁场电弧调节装置对弧焊焊点进行微调,直至在合理范围内。

技术总结

本发明属于汽车技术领域,具体的说是一种基于焊缝实时监测技术的智能TIG焊系统及方法。该系统包括TIG焊接装置、监测装置、数据处理装置及外加磁场电弧调节装置;所述监测装置与数据处理装置连接;所述数据处理装置与TIG焊接装置连接、外加磁场电弧调节装置连接。能够同时监测焊缝的熔宽、熔深、匙孔、熔池温度分布、高度分布等多种参数,监测角度更加全面,并且做到在监测的同时对焊接工艺进行优化,提高生产效率和质量指标,解决焊缝实时监测系统大多使用单一的监测手段,难以保证监测结果的准确,且缺少专门针对TIG焊的焊缝实时监测产品的问题。

技术研发人员:张吉军,王鑫,张林立,王晓秋,高东雷,沈连生,杨连富,陈城,胡柏崧,鲍玥冰

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!