一种铜排挤压组合模具及铜排制备方法与流程

本发明涉及铜加工,具体而言,涉及一种铜排挤压组合模具及铜排制备方法。

背景技术:

1、近年来新能源汽车行业的快速发展,紫铜作为汽车电池模组的连接材料,市场需求量越来越大。铜排产品应用时需要进行大的塑性变形加工处理,因此除了对铜排导电性能的需求,还对铜排的截面力学性能均匀性有较高的要求。

2、目前新能源汽车电池中需要使用到大宽厚比铜排产品,其宽度范围在140~200mm,宽厚比达到20~50。现有技术生产铜排的流程如下:上引连铸-连续挤压-轧制-退火-拉拔-检验-包装,这种工艺方法在连续挤压后还需要轧制退火才能拉拔,效率低,产品尺寸控制不稳定,力学性能不均匀,截面上硬度偏差在8hb以上,无法满足使用要求。

技术实现思路

1、本发明要解决的技术问题是如何提高大宽厚比铜排力学性能均匀性,保证产品尺寸稳定。

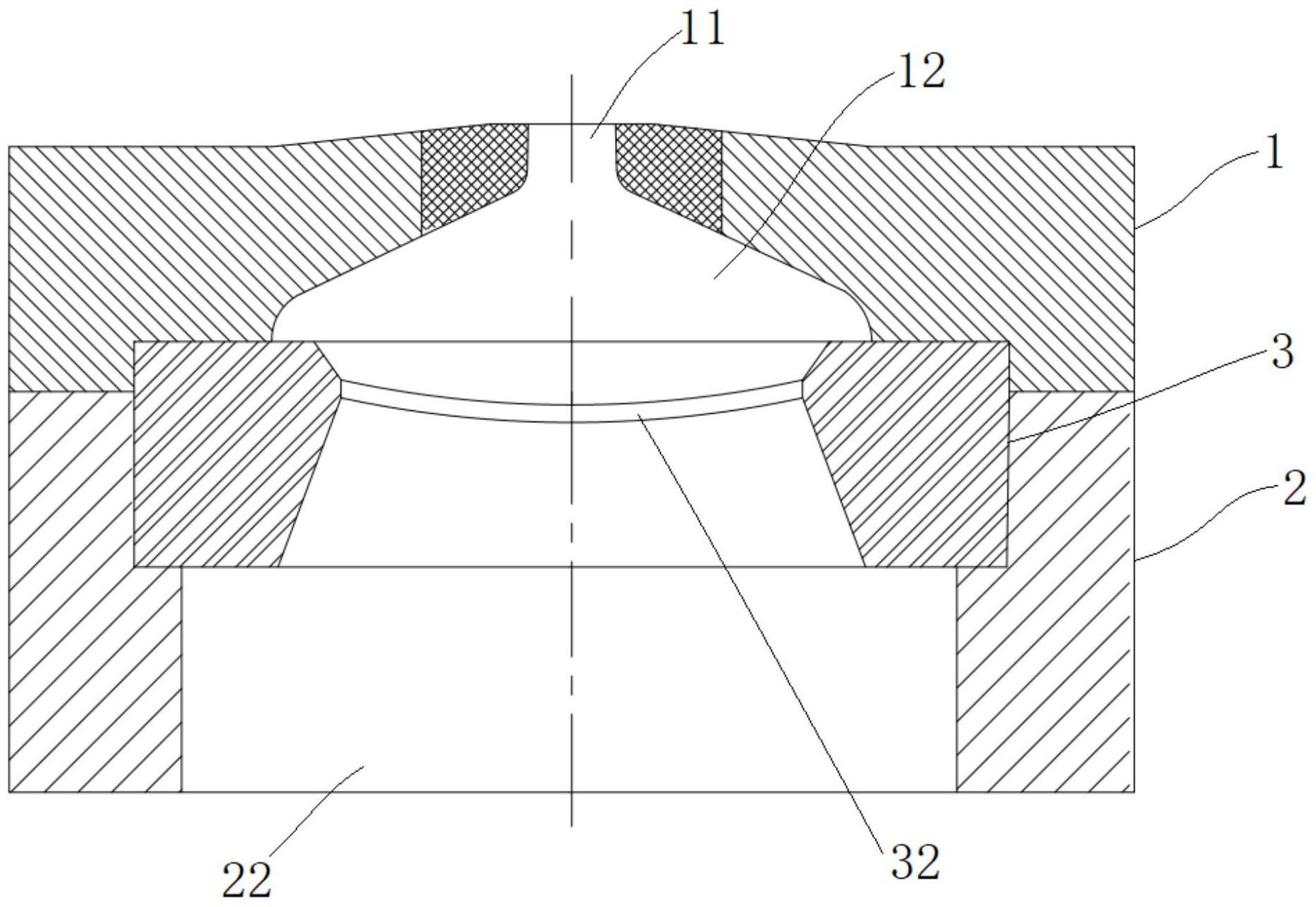

2、为解决上述技术问题,本发明第一方面提供一种铜排挤压组合模具,包括腔体基座、腔体盖和挤压模具,从进料侧至出料侧所述腔体基座设有依次连通的进料口、扩展腔、第一模具容纳槽,所述腔体盖内设有依次连通的第二模具容纳槽和出料口,所述腔体盖安装在所述腔体基座的出料侧,所述第一模具容纳槽和所述第二模具容纳槽组成模具容纳腔,所述挤压模具安装在所述模具装配腔内,从进料侧至出料侧所述挤压模具内设有依次连通的促流通道、定径带和出料通道,所述扩展腔的角度为110°~130°,所述扩展腔的宽度为230~250mm。

3、本发明提供了一种挤压组合模具,由腔体基座、腔体盖和挤压模具组成,挤压过程中铜受到摩擦力的作用,内应力达到了屈服强度进入扩展腔,摩擦和塑性变形的热量使铜温度在扩展腔迅速升高,达到金属再结晶温度获得软态挤压坯料,通过设计扩展腔参数,可以使金属流出模具温度稳定在再结晶温度范围,不需要克服弯曲变形做功,从而保证金属流动速度均匀,由此可将铜再结晶的晶粒度控制在0.025~0.05mm,且中部与两边部位晶粒度差值可控制在0.005mm以下,材料力学性能均匀。

4、进一步地,所述挤压腔体进料口的宽度为w1,所述进料口的深度为h1,所述进料口的尺寸满关系:1.1≤w1/h1≤1.3。对进料口的参数进行限定,保证金属可以顺利进入腔体,进料口深度不宜过小,金属流动到挤压模具口时边部产生的附加拉应力大于金属的抗拉强度,会导致挤压坯料表面出现开裂缺陷;进料口深度过大,金属流动到扩展腔中的温度会下降到300℃以下,无法实现再结晶。

5、进一步地,所述定径带为朝向出料侧凸起的圆弧形,所述挤压模具的进料侧至所述定径带最大凸起部位的深度为h2,所述挤压模具的进料侧至所述定径带边缘的深度为h3,所述定径带的长度为l,所述定径带的宽度为w3,所述定径带的尺寸满足以下关系:w3=c*(h2-h3)*l,其中c为模具设计系数,c的范围为15~20。现有技术的挤压模具中定径带一般为矩形,这样通过定径带中间的金属比通过两侧部位的金属流动速度更快,两边晶粒会比中间更大,金属中部与两边部位晶粒度差值达到0.015mm以上,产品的力学性能均匀性差,截面上硬度偏差达到8hb以上。本发明的挤压模具具有圆弧形的定径带,且对圆弧凸起参数进行限定,可以使通过定径带各位置的金属流动速度接近,截面各位置的温度差小,从而减小金属中部与两边部位晶粒度差值,提高材料各部位力学性能均匀性。

6、进一步地,所述腔体盖的厚度为150~180mm。腔体盖厚度较大,能够承受很大的挤压力,保证在挤压大宽厚比铜排时腔体盖不变形,为腔体基座和挤压模具的结构稳定提供保障。

7、本发明第二方面提供一种铜排制备方法,包括以下工艺流程:熔炼-上引连铸→连续挤压→拉拔;所述连续挤压具体为采用连续挤压机将线坯压入如上述的铜排挤压组合模具,得到挤压料,挤压过程中坯料温度控制在350~550℃。

8、本发明优化了铜排挤压组合模具结构设计,将挤压过程中坯料温度控制在再结晶温度范围内,使铜排截面上中部和边缘厚度差在-0.1~+0.3mm,可实现产品连续挤压后直接拉拔,且能保证铜排整个截面上晶粒度在0.025~0.05mm,且中间与边部晶粒度偏差控制在0.005mm以内,实现产品硬度截面偏差<5hb。现有技术因轧制后厚度偏差大,需再进行轧制和退火来提高产品截面厚度偏差,而本发明相比现有技术缩减了轧制和退火工序,降低了生产成本。

9、在优选或可选地实施方式中,所述连续挤压步骤中,挤压转速为4.0~4.5转/分钟。通过控制挤压转速保证挤压过程中坯料温度维持在350~550℃,铜材处于再结晶温度范围,挤压转速过高坯料温度提高,会导致坯料晶粒迅速长大,产品力学性能不均匀;挤压转速过慢,产品无法成型。

10、在优选或可选地实施方式中,所述连续挤压步骤中,挤压收线张力为60~100kn,挤压料中部和边缘的厚度差值控制在-0.1~+0.3mm。通过控制挤压收线张力保证挤压坯料能稳定收线,保证连续挤压时获得厚度偏差小的挤压料,挤压收线张力过大时,边部金属会超出屈服强度导致坯料尺寸变化,挤压料的中部和两边部位的厚度差值会增大。

11、在优选或可选地实施方式中,所述连续挤压步骤中,预热挤压引杆,预热温度为650~700℃,时间为10~30分钟;预热铜排挤压组合模具,预热温度为400~600℃,时间为1.5~3小时。对挤压引杆和模具进行预热,避免开机生产时铜杆进入到腔体和模具时温度快速下降,导致金属屈服强度变大,保证挤压机能顺利将铜杆挤出腔体。

12、在优选或可选地实施方式中,所述上引连铸步骤中,拉铸速度为30-60cm/min,冷却水出水与进水温度差为5~20℃。通过控制拉铸速度保证铜杆质量,拉铸速度过快容易导致杆坯拉断或者空心,拉铸速度过慢,铜杆表面容易出现裂纹;通过控制冷却水出水与进水温度差保证铜杆冷却速度合适,温度差过大表面会出现横向裂纹,温度差过低会造成断杆,上引失败。

13、在优选或可选地实施方式中,所述拉拔步骤具体为将挤压料经过冷拉成型,获得铜排产品,拉拔加工率为10%-30%之间。拉拔的整个截面变形程度一致,保证产品具有均匀的力学性能,加工率过小,不能起到细化晶粒提高力学性能的效果,加工率过大,存在加工硬化大折弯开裂的风险,无法满足折弯要求。

14、综上所述,相对于现有技术,本发明具有以下有益效果:

15、通过优化生产工艺和模具结构设计,实现产品连续挤压后直接拉拔,缩减了轧制和退火工序;对连续挤压的工艺参数进行控制,使挤压料中部和两边部位的厚度差值控制在很小的范围内,避免金属受力超过屈服强度,拉拔过程中整个截面变形程度一致;制备的铜排整个截面上中部与边部晶粒度偏差控制在0.005mm以内,实现产品硬度截面偏差<5hb,满足产品在新能源汽车领域中力学性能均匀的要求。

技术特征:

1.一种铜排挤压组合模具,其特征在于,包括腔体基座、腔体盖和挤压模具,从进料侧至出料侧所述腔体基座设有依次连通的进料口、扩展腔、第一模具容纳槽,所述腔体盖内设有依次连通的第二模具容纳槽和出料口,所述腔体盖安装在所述腔体基座的出料侧,所述第一模具容纳槽和所述第二模具容纳槽组成模具容纳腔,所述挤压模具安装在所述模具装配腔内,从进料侧至出料侧所述挤压模具内设有依次连通的促流通道、定径带和出料通道,所述扩展腔的角度为110°~130°,所述扩展腔的宽度为230~250mm。

2.根据权利要求1所述的铜排挤压组合模具,其特征在于,所述进料口的宽度为w1,所述进料口的深度为h1,所述进料口的尺寸满关系:1.1≤w1/h1≤1.3。

3.根据权利要求1所述的铜排挤压组合模具,其特征在于,所述定径带为朝向出料侧凸起的圆弧形,所述挤压模具的进料侧至所述定径带最大凸起部位的深度为h2,所述挤压模具的进料侧至所述定径带边缘的深度为h3,所述定径带的长度为l,所述定径带的宽度为w3,所述定径带的尺寸满足以下关系:w3=c*(h2-h3)*l,其中c为模具设计系数,c的范围为15~20。

4.根据权利要求1所述的铜排挤压组合模具,其特征在于,所述腔体盖的厚度为150~180mm。

5.一种铜排制备方法,其特征在于,包括以下工艺流程:熔炼-上引连铸→连续挤压→拉拔;所述连续挤压具体为采用连续挤压机将线坯压入如权利要求1所述的铜排挤压组合模具,得到挤压料,挤压过程中坯料温度控制在350~550℃。

6.根据权利要求5所述的铜排制备方法,其特征在于,所述连续挤压步骤中,挤压转速为4.0~4.5转/分钟。

7.根据权利要求6所述的铜排制备方法,其特征在于,所述连续挤压步骤中,挤压收线张力为60~100kn,挤压料中部和边缘的厚度差值控制在-0.1~+0.3mm。

8.根据权利要求7所述的铜排制备方法,其特征在于,所述连续挤压步骤中,预热挤压引杆,预热温度为650~700℃,时间为10~30分钟;预热铜排挤压组合模具,预热温度为400~600℃,时间为1.5~3小时。

9.根据权利要求5所述的铜排制备方法,其特征在于,所述上引连铸步骤中,拉铸速度为30-60cm/min,冷却水出水与进水温度差为5~20℃。

10.根据权利要求5所述的铜排制备方法,其特征在于,所述拉拔步骤具体为将挤压料经过冷拉成型,获得铜排产品,拉拔加工率为10%-30%之间。

技术总结

本发明提供一种铜排挤压组合模具及铜排制备方法,铜排挤压组合模具包括腔体基座、腔体盖和挤压模具,其扩展腔的角度为110°~130°,宽度为230~250mm。挤压过程中铜受到摩擦力的作用,内应力达到了屈服强度进入扩展腔,摩擦和塑性变形的热量使铜温度在扩展腔迅速升高,达到金属再结晶温度获得软态挤压坯料,通过设计扩展腔参数,可以使金属流出模具温度稳定在再结晶温度范围,不需要克服弯曲变形做功,从而保证金属流动的速度均匀,由此可将铜再结晶的晶粒度控制在0.025~0.05mm,且中部与两边部位晶粒度差值可控制在0.005mm以下,材料力学性能均匀。

技术研发人员:田秀坤,水新平,汪雄风,陈伟栋,邢小玉

受保护的技术使用者:宁波金田电材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!