一种双头螺柱搓丝机及其搓丝方法与流程

本发明涉及螺栓加工领域,特别涉及一种双头螺柱搓丝机及其搓丝方法。

背景技术:

1、随着工业技术的发展,现代的螺栓加工技术发展越来越完善,以往的搓丝方法是将待处理的毛配件送入搓丝块中进行加工作业,而且这种搓丝加工方法需要手动的给料和下料,这还具有一定的危险性;

2、其次,以往的搓丝作业在手动给料的时候精准度不够,这就导致每一个螺丝的搓丝加工参差不齐,影响毛配件的加工品质,并且对于双头都要加工搓丝的双头螺栓,还需要两次更换工位,浪费人力去操作。

技术实现思路

1、本发明的目的在于提供一种双头螺柱搓丝机及其搓丝方法,该装置在使用的时候,将待处理的毛配件材料从装料通道的中间塞进去,推送电机带动推进辊旋转并且把毛配件材料一步步推送出去,毛配件材料会从固锁轴承的内环中穿进去,此时的步进电机带动定位转盘每一次旋转四十五度,等到毛配件穿插在两个搓丝块中间的时候实施搓丝作业,实现了自动定位的效果,以解决上述背景技术中提出的问题。

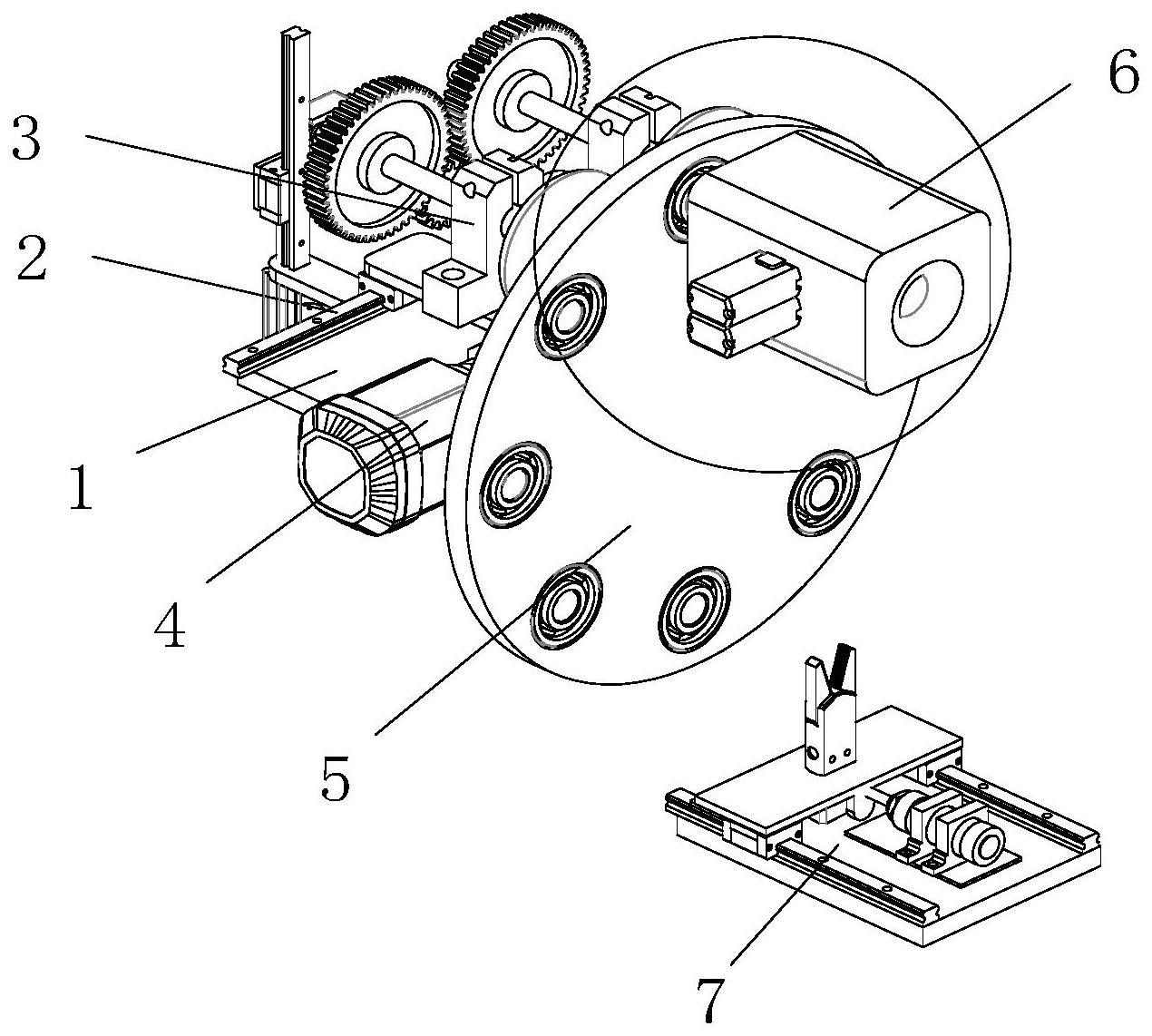

2、为实现上述目的,本发明提供如下技术方案:一种双头螺柱搓丝机,包括基台板,所述基台板的顶端固定安装有两个运载导轨,运载导轨上滑动安装有两组运载滑块,左右两组运载滑块的顶端均设置有夹合台,夹合台的顶端均设置有夹合轴座,所述夹合轴座的一侧设置有搓丝块,所述搓丝块的一侧设置有旋转穿插在夹合轴座中的穿插横杆,所述穿插横杆的端头均套装有从动齿轮盘,所述基台板的前端设置有延伸桥,延伸桥的端头设置有竖立导轨,竖立导轨上滑动安装有压力滑块,所述压力滑块的侧壁上设置有搭载片,所述搭载片的侧壁上固定安装有驱动电机,驱动电机的输出端安装有输出杆,输出杆的端头设置有夹合齿轮,夹合齿轮分别与两个从动齿轮盘相互啮合,所述输出杆通过两个导杆分别与两个穿插横杆连接,所述搭载片连接到电动推杆的输出端上,所述基台板的一侧设置有立板,立板上设置有角度定位组件,所述立板背对基台板的一侧设置有穿插组件,所述立板的下方还设置有转向组件。

3、进一步,所述搓丝块的外侧设置有安装浅槽,安装浅槽上套装有钢套筒,钢套筒的外侧设置有搓丝螺纹。

4、进一步,所述夹合齿轮和从动齿轮盘的齿数比例为一比五。

5、进一步,所述角度定位组件的一侧旋转安装有定位转盘,定位转盘安装在步进电机的输出端上,所述定位转盘的侧壁上设置有八个穿料孔,穿料孔的内部安装有固锁轴承,固锁轴承的外环和穿料孔固定连接,固锁轴承的内环上设置有固锁机构。

6、进一步,所述固锁机构固锁轴承内环上的橡皮垫,橡皮垫的内侧设置有若干个挤压颗粒,橡皮垫的外侧通过热熔胶和固锁轴承内环连接。

7、进一步,所述穿插组件包括给料筒,给料筒的中间设置有装料通道,所述给料筒的侧壁上设置有两个推送电机,推送电机的输出端设置有推进辊,推进棍穿插在装料通道的内侧。

8、进一步,所述装料通道的前后端口均设置有圆弧翻遍,且推进辊的外侧壁上设置有环形槽,环形槽的横截面为半圆形。

9、进一步,所述角度定位组件包括换向板,换向板的顶端固定安装有两个换向导轨,换向导轨上滑动安装有换向滑块,换向滑块的顶端安装有取料台,取料台的顶端设置有夹合气缸,夹合气缸安装在转向电机的输出端上,所述取料台的侧壁上设置有牵引翻边,牵引翻边连接到伸缩气缸的输出杆上。

10、进一步,包括以下步骤:

11、s1.将待处理的毛配件材料从装料通道的中间塞进去,推送电机带动推进辊旋转并且把毛配件材料一步步推送出去,毛配件材料会从固锁轴承的内环中穿进去,此时的步进电机带动定位转盘每一次旋转四十五度,等到毛配件穿插在两个搓丝块中间的时候实施搓丝作业;

12、s2.驱动电机通过夹合齿轮通过带动两个从动齿轮盘旋转,进而驱动电机会给两个搓丝块施加扭转的动力,两个搓丝块的旋转方向也相同,电动推杆带动搭载片往下推进一小段距离,进而输出杆通过两个导杆把两个穿插横杆往中间夹合,根据搓丝的加工力度,更换不同型号的夹合齿轮和相对应长度的导杆;

13、s3.毛配件加工完成之后会被推送到装置的下方,进而伸缩气缸带动取料台往前推进一小段距离,等到夹合气缸夹住毛配件之后撤回来,转向电机带动夹合气缸和毛坯扭转一百八十度再一次推送回到固锁轴承的内环中,毛配件再一次推送到搓丝块的中间进行第二次加工。

14、综上所述,由于采用了上述技术,本发明的有益效果是:

15、其一,该装置在使用的时候,将待处理的毛配件材料从装料通道的中间塞进去,推送电机带动推进辊旋转并且把毛配件材料一步步推送出去,毛配件材料会从固锁轴承的内环中穿进去,此时的步进电机带动定位转盘每一次旋转四十五度,等到毛配件穿插在两个搓丝块中间的时候实施搓丝作业,实现了自动定位的效果。

16、其二,驱动电机通过夹合齿轮通过带动两个从动齿轮盘旋转,进而驱动电机会给两个搓丝块施加扭转的动力,两个搓丝块的旋转方向也相同,电动推杆带动搭载片往下推进一小段距离,进而输出杆通过两个导杆把两个穿插横杆往中间夹合,根据搓丝的加工力度,更换不同型号的夹合齿轮和相对应长度的导杆,实现了便携调试的效果。

17、其三,毛配件加工完成之后会被推送到装置的下方,进而伸缩气缸带动取料台往前推进一小段距离,等到夹合气缸夹住毛配件之后撤回来,转向电机带动夹合气缸和毛坯扭转一百八十度再一次推送回到固锁轴承的内环中,毛配件再一次推送到搓丝块的中间进行第二次加工。

技术特征:

1.一种双头螺柱搓丝机,其特征在于:包括基台板(1),所述基台板(1)的顶端固定安装有两个运载导轨(2),运载导轨(2)上滑动安装有两组运载滑块(201),左右两组运载滑块(201)的顶端均设置有夹合台(202),夹合台(202)的顶端均设置有夹合轴座(3),所述夹合轴座(3)的一侧设置有搓丝块(8),所述搓丝块(8)的一侧设置有旋转穿插在夹合轴座(3)中的穿插横杆(802),所述穿插横杆(802)的端头均套装有从动齿轮盘(801),所述基台板(1)的前端设置有延伸桥(9),延伸桥(9)的端头设置有竖立导轨(901),竖立导轨(901)上滑动安装有压力滑块(902),所述压力滑块(902)的侧壁上设置有搭载片(903),所述搭载片(903)的侧壁上固定安装有驱动电机(905),驱动电机(905)的输出端安装有输出杆(906),输出杆(906)的端头设置有夹合齿轮(907),夹合齿轮(907)分别与两个从动齿轮盘(801)相互啮合,所述输出杆(906)通过两个导杆(10)分别与两个穿插横杆(802)连接,所述搭载片(903)连接到电动推杆(904)的输出端上,所述基台板(1)的一侧设置有立板(401),立板(401)上设置有角度定位组件,所述立板(401)背对基台板(1)的一侧设置有穿插组件,所述立板(401)的下方还设置有转向组件。

2.根据权利要求1所述的一种双头螺柱搓丝机,其特征在于:所述搓丝块(8)的外侧设置有安装浅槽,安装浅槽上套装有钢套筒,钢套筒的外侧设置有搓丝螺纹。

3.根据权利要求1所述的一种双头螺柱搓丝机,其特征在于:所述夹合齿轮(907)和从动齿轮盘(801)的齿数比例为一比五。

4.根据权利要求1所述的一种双头螺柱搓丝机,其特征在于:所述角度定位组件的一侧旋转安装有定位转盘(5),定位转盘(5)安装在步进电机(4)的输出端上,所述定位转盘(5)的侧壁上设置有八个穿料孔,穿料孔的内部安装有固锁轴承(501),固锁轴承(501)的外环和穿料孔固定连接,固锁轴承(501)的内环上设置有固锁机构。

5.根据权利要求4所述的一种双头螺柱搓丝机,其特征在于:所述固锁机构固锁轴承(501)内环上的橡皮垫,橡皮垫的内侧设置有若干个挤压颗粒,橡皮垫的外侧通过热熔胶和固锁轴承(501)内环连接。

6.根据权利要求1所述的一种双头螺柱搓丝机,其特征在于:所述穿插组件包括给料筒(6),给料筒(6)的中间设置有装料通道(601),所述给料筒(6)的侧壁上设置有两个推送电机(602),推送电机(602)的输出端设置有推进辊,推进棍穿插在装料通道(601)的内侧。

7.根据权利要求6所述的一种双头螺柱搓丝机,其特征在于:所述装料通道(601)的前后端口均设置有圆弧翻遍,且推进辊的外侧壁上设置有环形槽,环形槽的横截面为半圆形。

8.根据权利要求1所述的一种双头螺柱搓丝机,其特征在于:所述角度定位组件包括换向板(7),换向板(7)的顶端固定安装有两个换向导轨(701),换向导轨(701)上滑动安装有换向滑块(702),换向滑块(702)的顶端安装有取料台(703),取料台(703)的顶端设置有夹合气缸(704),夹合气缸(704)安装在转向电机(706)的输出端上,所述取料台(703)的侧壁上设置有牵引翻边,牵引翻边连接到伸缩气缸(705)的输出杆上。

9.根据权利要求1-8任意一项所述的一种双头螺柱搓丝机的搓丝方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种双头螺柱搓丝机及其搓丝方法,属于螺栓加工领域,该装置包括基台板,穿插横杆的端头均套装有从动齿轮盘,所述基台板的前端设置有延伸桥,竖立导轨上滑动安装有压力滑块,所述压力滑块的侧壁上设置有搭载片,所述搭载片的侧壁上固定安装有驱动电机,驱动电机的输出端安装有输出杆,夹合齿轮分别与两个从动齿轮盘相互啮合。本发明在使用的时候,将待处理的毛配件材料从装料通道的中间塞进去,推送电机带动推进辊旋转并且把毛配件材料一步步推送出去,毛配件材料会从固锁轴承的内环中穿进去,此时的步进电机带动定位转盘每一次旋转四十五度,等到毛配件穿插在两个搓丝块中间的时候实施搓丝作业,实现了自动定位的效果。

技术研发人员:杜剑东

受保护的技术使用者:镇江全成标准件有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!