一种空气悬挂固定件装配工装的制作方法

本申请涉及车辆制造设备,特别是涉及一种空气悬挂固定件装配工装。

背景技术:

1、空气悬架系统(airmatic)是流行于当今发达国家汽车行业的先进产品,在发达国家,100%的中型以上客车都用了空气悬架系统,40%以上的卡车、挂车和牵引车用了空气悬架系统,现有的汽车悬挂系统主要是通过将空气悬架气囊安装在导向臂上,与导向臂构成应力缓冲结构,较好地解决了汽车平顺性的问题,然而,由于导向臂安装时的准确定位成为困扰工作人员的一个问题,由此耗费了大量的人力来调整导向臂的位置,劳动强度大,生产效率低,调整时间长。

2、在现有的空气悬挂装配工装中,如公告号为cn206048002u的中国专利,其公开了一种空气悬挂支座装配工装,具体的,包括机架,所述机架的上表面左侧安装有左定位底板,所述机架的上表面右侧安装有右定位底板,所述左定位底板的上表面外侧和右定位底板的上表面外侧均竖直焊接有定位侧板,所述左定位底板与定位侧板之间和右定位底板与定位侧板之间均设置有加强筋,机架上方的左定位底板和右定位底板作为支撑平台,定位侧板与梯形凹槽两侧面中部的侧板垫板配合,支撑固定空气悬挂支座主体,导向臂定位工装和定位销配合,固定导向臂的位置,支座定位板在下方支撑空气悬挂支座。

3、在上述现有技术中,也能够实现对导向臂的安装功能,但是第一方面,上述现有技术中在对导向臂进行定位时,需要人工将导向臂放置在导向臂定位工装上,不能够实现机械化取料,增加了工人的劳动强度;第二方面,上述现有技术中在对空气悬挂支座进行支撑时,不能够准确的将空气悬挂支座定位在中部位置,使得导向臂在安装时可能发生位置不一致的现象发生,对使用时造成影响;基于此,在现有的空气悬挂装配工装技术之上,还有可改进的空间。

技术实现思路

1、为了能够实现将固定件准确安装在方轴上的功能,本申请提供一种空气悬挂固定件装配工装。

2、本申请提供的一种空气悬挂固定件装配工装采用如下的技术方案:

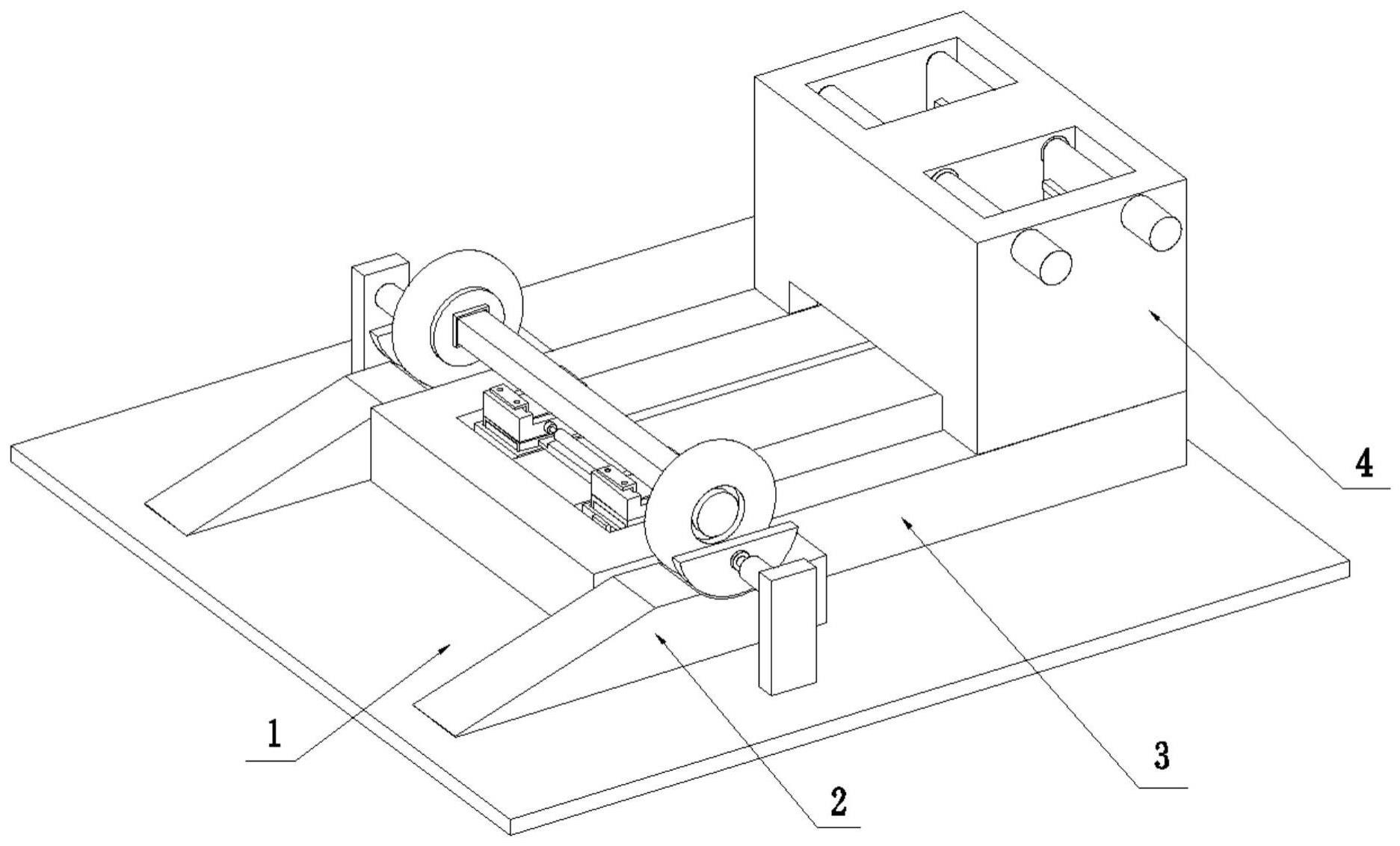

3、一种空气悬挂固定件装配工装,包括底座、定位模块、移动模块和上料模块,所述底座上端左侧对称安装有定位模块,底座上端中部安装有移动模块,移动模块右侧上端安装有上料模块。

4、所述移动模块包括矩形架、移动单元、固定架、安装板、气囊、挤压单元、升降单元、u形板和推动单元,所述底座上端中部安装有矩形架,矩形架上端对称设置有滑槽,滑槽内安装有移动单元,移动单元上端安装有固定架,固定架中部设置有矩形槽,矩形槽内安装有安装板,安装板内对称设置有空槽,空槽内安装有气囊,安装板上对称设置有通孔,通孔内安装有挤压单元,挤压单元内侧面与气囊紧贴,安装板中部设置有圆柱槽,圆柱槽内安装有升降单元,升降单元与气囊相连通,升降单元上端安装有u形板,u形板之间安装有推动单元。

5、所述挤压单元包括移动杆、挤压板、挤压块、弹簧、电磁铁和延时开关,所述通孔内滑动连接有移动杆,移动杆内侧安装有挤压板,移动杆外侧穿过固定架安装有挤压块,位于挤压块与固定架之间的移动杆上安装有弹簧,挤压块上端设置有安装槽,安装槽内安装有电磁铁,挤压块内侧面上安装有延时开关,延时开关与电磁铁电连接。

6、优选的,所述定位模块包括定位架、滚珠、定位板、电动推杆和弧形板,所述底座上端左侧对称安装有定位架,定位架左侧面为倾斜结构,定位架中部设置有弧形槽,弧形槽内均匀设置有滚珠,底座上端左侧对称安装有定位板,定位板位于定位架外侧,定位板上端内侧面上安装有电动推杆,电动推杆的顶端通过法兰安装有弧形板,弧形板位于弧形槽内。

7、优选的,所述移动单元包括电动滑轨和滑块,所述滑槽内安装有电动滑轨,电动滑轨上滑动连接有滑块,滑块上端安装有固定架。

8、优选的,所述固定架上对称设置有吸附槽,吸附槽内安装有铁块,铁块与挤压单元相配合。

9、优选的,所述气囊内侧下端安装有通气管,通气管上安装有控制阀。

10、优选的,所述升降单元包括活塞筒和活塞杆,所述圆柱槽内安装有活塞筒,活塞筒中部安装有活塞杆,活塞杆上端安装有u形板。

11、优选的,所述推动单元包括t形杆、平移板、梯形板、双向气缸和磁铁,所述u形板上端对称设置有t形槽,t形槽内滑动连接有t形杆,t形杆之间安装有平移板,u形板之间安装有梯形板,梯形板上端安装有双向气缸,双向气缸的顶端通过法兰与平移板相连接,平移板上端中部设置有凹槽,凹槽下端设置有固定槽,固定槽内安装有磁铁。

12、优选的,所述上料模块包括上料架、转动辊、传送带、定位垫和驱动电机,所述移动模块右侧上端安装有上料架,上料架内对称设置有料槽,料槽内通过轴承对称安装有转动辊,位于同一侧的转动辊之间安装有传送带,传送带上均匀安装有定位垫,上料架前侧面上通过电机座对称安装有驱动电机,驱动电机的输出轴与转动辊相连接。

13、综上所述,本申请包括以下至少一种有益技术效果:

14、1.在本发明中设置了升降单元,当控制阀打开时,气囊内的气体通过通气管流入活塞筒中,使得活塞杆沿活塞筒向上移动,平移板带动固定件同步向上运动,使得固定件与方轴紧贴,有利于固定件的准确安装,提高了固定件安装的准确性;

15、2.在本发明中设置了推动单元,固定件上升后与方轴紧贴时,双向气缸带动平移板向方轴两端移动,固定件同步向方轴两端移动,使得固定件到达准确位置,人工将固定件安装在方轴上,之后双向气缸带动平移板收回,实现了对固定件准确定位的功能,并且有利于固定件的准确安装;

16、3.在本发明中设置了上料模块,驱动电机带动转动辊间歇转动,传送带跟随转动辊同步转动,当固定件移动到最下方位置时停止转动,平移板上移并吸附固定最下方的固定件,驱动电机继续转动,使得最下方的固定件两端的定位垫移动到转动辊正下方,此时,平移板带动固定件下降收回,驱动电机带动转动辊继续间歇转动,实现了固定件逐一取料的功能,提高了生产效率,减少了工人的劳动强度。

技术特征:

1.一种空气悬挂固定件装配工装,包括底座(1)、定位模块(2)、移动模块(3)和上料模块(4),其特征在于,所述底座(1)上端左侧对称安装有定位模块(2),底座(1)上端中部安装有移动模块(3),移动模块(3)右侧上端安装有上料模块(4),其中:

2.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述定位模块(2)包括定位架(21)、滚珠(22)、定位板(23)、电动推杆(24)和弧形板(25),所述底座(1)上端左侧对称安装有定位架(21),定位架(21)左侧面为倾斜结构,定位架(21)中部设置有弧形槽,弧形槽内均匀设置有滚珠(22),底座(1)上端左侧对称安装有定位板(23),定位板(23)位于定位架(21)外侧,定位板(23)上端内侧面上安装有电动推杆(24),电动推杆(24)的顶端通过法兰安装有弧形板(25),弧形板(25)位于弧形槽内。

3.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述移动单元(32)包括电动滑轨(321)和滑块(322),所述滑槽内安装有电动滑轨(321),电动滑轨(321)上滑动连接有滑块(322),滑块(322)上端安装有固定架(33)。

4.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述固定架(33)上对称设置有吸附槽,吸附槽内安装有铁块(331),铁块(331)与挤压单元(36)相配合。

5.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述气囊(35)内侧下端安装有通气管(351),通气管(351)上安装有控制阀(352)。

6.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述升降单元(37)包括活塞筒(371)和活塞杆(372),所述圆柱槽内安装有活塞筒(371),活塞筒(371)中部安装有活塞杆(372),活塞杆(372)上端安装有u形板(38)。

7.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述推动单元(39)包括t形杆(391)、平移板(392)、梯形板(393)、双向气缸(394)和磁铁(395),所述u形板(38)上端对称设置有t形槽,t形槽内滑动连接有t形杆(391),t形杆(391)之间安装有平移板(392),u形板(38)之间安装有梯形板(393),梯形板(393)上端安装有双向气缸(394),双向气缸(394)的顶端通过法兰与平移板(392)相连接,平移板(392)上端中部设置有凹槽,凹槽下端设置有固定槽,固定槽内安装有磁铁(395)。

8.根据权利要求1所述的一种空气悬挂固定件装配工装,其特征在于:所述上料模块(4)包括上料架(41)、转动辊(42)、传送带(43)、定位垫(44)和驱动电机(45),所述移动模块(3)右侧上端安装有上料架(41),上料架(41)内对称设置有料槽,料槽内通过轴承对称安装有转动辊(42),位于同一侧的转动辊(42)之间安装有传送带(43),传送带(43)上均匀安装有定位垫(44),上料架(41)前侧面上通过电机座对称安装有驱动电机(45),驱动电机(45)的输出轴与转动辊(42)相连接。

技术总结

本发明涉及一种空气悬挂固定件装配工装,包括底座、定位模块、移动模块和上料模块,所述底座上端左侧对称安装有定位模块,底座上端中部安装有移动模块,移动模块右侧上端安装有上料模块。本发明能够实现将固定件准确安装在方轴上的功能,定位模块将方轴准确的固定在移动模块中部,实现了方轴准确定位的功能,有利于固定件的准确安装,推动单元实现了对固定件准确定位的功能,并且有利于固定件的准确安装,上料模块实现了固定件逐一取料的功能,提高了生产效率,减少了工人的劳动强度。

技术研发人员:高峰,侯文强,吕彬

受保护的技术使用者:山东首达汽车制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!