铝型材挤出同步切断装置及切断方法与流程

本发明涉及铝型材生产,尤其涉及铝型材挤出同步切断装置及切断方法。

背景技术:

1、铝型材挤压生产线是由机械手或人工将加热后的铝坯锭放入挤压机中进行挤压,型材连续不断地挤出并经冷却、牵引、预切断等工序后经过输送辊道送到定长切割台进行切割。

2、而目前挤出不同切断以人工控制为主,机器为辅,在型材达到一定长度后,操作者通过夹紧机构夹紧型材,切割台在型材挤出推力的推动下与型材同速移动,然后操作者按下圆盘锯将型材切断成半成品,再送到固定切割机上切割成最终设定长度的产品,上述定长切割方式存在自动化程度低、切割精度不高、生产效率低、切断面质量不好,而且原材料浪费大的问题。

技术实现思路

1、本发明针对现有技术中自动化程度低、切割精度不高、生产效率低、切断面质量不好,而且原材料浪费大的问题,提出如下技术方案:

2、铝型材挤出同步切断装置,包括:

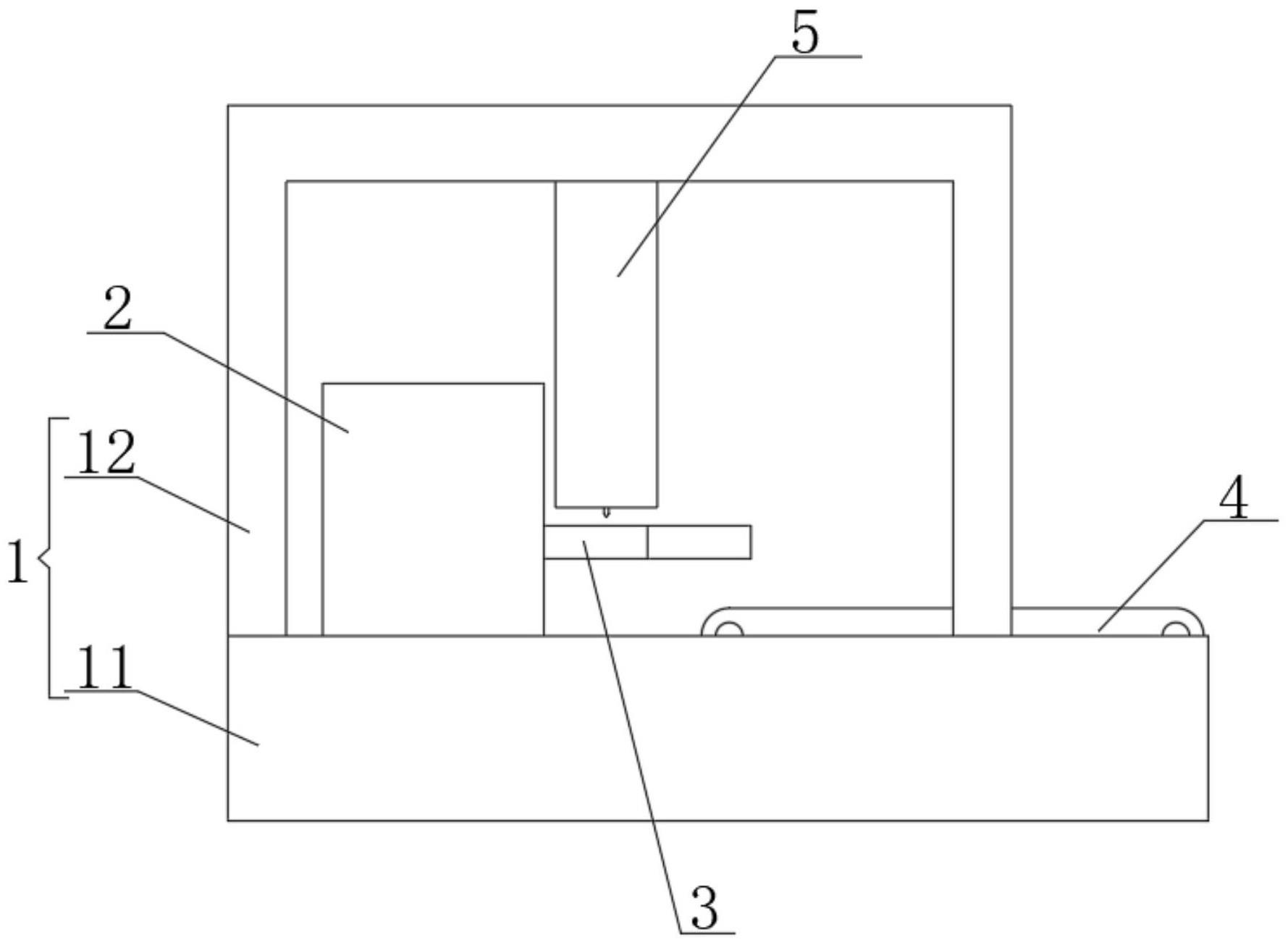

3、支撑机构,所述支撑机构内部一侧安装有挤出机,所述挤出机一侧挤出端固定连接有托板机构,所述支撑机构上端固定安装有切断机构;

4、托板机构包括固定托板,以及插接活动于固定托板一侧的调节托板,所述调节托板上表面一侧固定安装有距离接收器;

5、切断机构包括固定箱,所述固定箱内部一侧开设有驱动腔,所述驱动腔内部固定安装有驱动机,所述固定箱内部另一侧开设有调节腔,所述调节腔内部上端设置有与驱动机输出端相连的转盘,所述调节腔内部下端卡接有限位块,所述限位块内部卡接有竖杆,所述竖杆上端固定连接有转轮,所述竖杆下端固定连接有切断刀;

6、限位块包括盒体,所述盒体内部设置有复位弹性件;

7、竖杆包括杆体,所述杆体表面固定连接有位于限位块内部的压板。

8、通过上述技术方案,能够将挤出的铝型材进行承接,并根据不同长度需求的铝型材调整时能够通过侧表面设置的调节刻度标尺进行准确调整,使得在进行旋转的时候能够进行推动下端的带有转轮的竖杆进行升降活动,能够通过下端的切断刀将同步挤出的铝型材进行切断工作。

9、作为上述技术方案的改进,所述托板机构侧表面还设置有调节刻度标尺,所述固定托板内部还设置有plc控制器。

10、通过上述技术方案,能够对不同长度需求的铝型材调整时能够通过侧表面设置的调节刻度标尺进行准确调整,并且在切断的过程中,能够通过距离接收器确定准确的长度,并且将信息传输至plc控制器进行收集并处理。

11、作为上述技术方案的改进,所述距离接收器与plc控制器电性连接,所述plc控制器与驱动机电性连接。

12、通过上述技术方案,能够在铝型材挤出后能够在需要的长度准确的进行切断工作,并且将带切断信号传输至plc控制器,并控制驱动机根据不同的切割需求进行不同的转速。

13、作为上述技术方案的改进,所述转盘采用蛋形结构制成,且驱动机输出端与一端的中心点相固定。

14、通过上述技术方案,能够在进行旋转的时候能够进行推动下端的带有转轮的竖杆进行升降活动,使得在需要进行切断的时候能够稳定推动,保证切断刀准确的进行切断。

15、作为上述技术方案的改进,所述转轮与转盘的下表面相接触,所述驱动机在初始状态下转盘的下端与转轮位于最高点位。

16、通过上述技术方案,能够在不使用的时候将竖杆置于最高点复位,避免下端的切割刀接触铝型材。

17、作为上述技术方案的改进,所述杆体表面的压板位于盒体内部的复位弹性件上端,且相互卡接。

18、通过上述技术方案,能够在由竖杆进行下压切断后能够向上进行复位。

19、作为上述技术方案的改进,所述竖杆下端两侧与切断刀之间还设置有辅助支撑架,所述切断刀位于固定托板上端。

20、通过上述技术方案,能够在对切断刀进行稳定,保证在进行切断铝型材的过程中更加稳定。

21、作为上述技术方案的改进,所述支撑机构内部另一侧安装有输送机,且一端位于托板机构一侧下端。

22、通过上述技术方案,能够将切断完成的铝型材有由托板机构掉落在输送机进行输送至后续的工作台进行操作。

23、为了配合前述技术方案中任一铝型材挤出同步切断装置的使用,提供铝型材挤出同步切断方法,包括以下步骤:

24、s1:调节切断长度,

25、根据需要对铝型材不同的长度需要,将调节托板从固定托板一侧拉出,并由侧表面的调节刻度标尺确定切断长度;

26、s2:铝型材挤压成型并驱动切断,

27、挤出机将铝型材成型挤压出,并由托板机构进行承托,在达到需要的长度要求时,铝型材的一端接触调节托板上表面一侧的距离接收器,并将长度信息输送至plc控制器,并由plc控制器控制驱动机进行工作;

28、s3:切断铝型材,

29、驱动机通过一端的输出端驱动转盘进行转动,并带动下端的转轮进行活动,由于转盘采用蛋形结构制成,使得在进行传动的时候能够将转轮连接的竖呈竖向活塞运动,同时由于在竖杆的杆体表面的压板位于盒体内部的复位弹性件上端,可以在下压切断铝型材后能够进行回弹,并且在切断的时候还通过plc控制器控制驱动机的转速,将在对不同长度的铝型材切断的时候进行下压切断的不同时间控制;

30、s4:切断输送,

31、切断完成的铝型材有由托板机构掉落在输送机进行输送至后续的工作台进行操作。

32、本发明的有益效果:

33、通过将挤出机挤出的铝型材进行承接,还可以将一端插接调节托板,使得在对不同长度需求的铝型材调整时能够通过侧表面设置的调节刻度标尺进行准确调整,并且通过驱动机输出端与转盘一端的中心点相固定,同时转盘采用蛋形结构制成,使得在进行旋转的时候能够进行推动下端的带有转轮的竖杆进行升降活动,使得在需要进行切断的时候能够稳定推动,保证切断刀准确的进行切断。

技术特征:

1.铝型材挤出同步切断装置,其特征在于,包括:

2.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述托板机构(3)侧表面还设置有调节刻度标尺,所述固定托板(31)内部还设置有plc控制器。

3.根据权利要求2所述的铝型材挤出同步切断装置,其特征在于:所述距离接收器(33)与plc控制器电性连接,所述plc控制器与驱动机(53)电性连接。

4.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述转盘(55)采用蛋形结构制成,且驱动机(53)输出端与一端的中心点相固定。

5.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述转轮(58)与转盘(55)的下表面相接触,所述驱动机(53)在初始状态下转盘(55)的下端与转轮(58)位于最高点位。

6.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述杆体(571)表面的压板(572)位于盒体(561)内部的复位弹性件(562)上端,且相互卡接。

7.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述竖杆(57)下端两侧与切断刀(59)之间还设置有辅助支撑架,所述切断刀(59)位于固定托板(31)上端。

8.根据权利要求1所述的铝型材挤出同步切断装置,其特征在于:所述支撑机构(1)内部另一侧安装有输送机(4),且一端位于托板机构(3)一侧下端。

9.根据权利要求1所述的铝型材挤出同步切断方法,采用如权利要求1-8任一所述的铝型材挤出同步切断装置,其特征在于包括以下步骤:

技术总结

本发明公开了铝型材挤出同步切断装置,包括:支撑机构,支撑机构内部一侧安装有挤出机,挤出机一侧挤出端固定连接有托板机构,支撑机构上端固定安装有切断机构;托板机构包括固定托板,以及插接活动于固定托板一侧的调节托板,调节托板上表面一侧固定安装有距离接收器。通过将挤出机挤出的铝型材进行承接并将一端插接调节托板,在对不同长度需求的铝型材调整时能够通过侧表面的调节刻度标尺进行调整,通过驱动机输出端与转盘一端的中心点相固定,同时转盘采用蛋形结构制成,使得在进行旋转的时候能够进行推动下端的带有转轮的竖杆进行升降活动,使得在切断的时候能够稳定推动,保证切断刀准确的进行切断。

技术研发人员:许小涛,吴志荣

受保护的技术使用者:隆图节能铝材(宣城)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!