一种管类气胀成形密封结构及胀形工艺的制作方法

本发明属于汽车零部件制造,具体是一种管类气胀成形密封结构及胀形工艺。

背景技术:

1、车身轻量化是国家节能减排战略的迫切需求,更是汽车企业及汽车行业提升核心竞争力的现实需求,轻量化技术对传统汽车及新能源汽车都是基础的共性技术,车身轻量化主要可以从结构和材料两方面来实现,车身采用空心结构是实现车身轻量化的有效途径之一。而气胀成形是一种制造空心整体构件的先进制造技术之一,采用该工艺材料的强度能提高到1500mpa以上,并且能根据车身结构设计及碰撞需要定义轴线路径,减小a柱视觉盲区角度,大幅减轻质量。

2、管件气胀形工艺:热态金属内高压气胀(简称热气胀),是一种以热态金属管件为坯料,将管两端密封,通过气体作为传压介质,在管材内部施加超高压(一般为50~70mpa),使管坯在压力作用下贴合模腔内壁的一种成形技术。

3、现有技术中,气胀形(热态金属内高压气胀,简称热气胀)工艺在成形前,必须通过一种装置将管材的两个端头密封后,再向密闭的管件空腔内注入高压惰性气体。在气胀过程中,端头密封的效果直接关系到成形的效果及产品强度性能。

4、通常采用的是油压缸进行驱动,缸体内部带有位移传感装置,油缸前段安装有插入挤压式的密封封头对管材端部进行密封,驱动油压缸:在进行气胀成形时,需要将管材两端进行密封堵住,形成密闭的空腔,需要在端头施加0~50吨的侧向推力,行业内均采用固定式的油压活塞缸进行驱动,由与机床设备相连接的前进/回程油管提供压力。

5、该方案要求每一个成形腔都必须使用两个驱动密封油缸,开发投入成本高,例如一模两腔需要使用4组驱动油缸,一次投入约三十万元。并且油缸增加了模具尺寸,使得模具开发成本大幅增加。目前油缸密封在气胀工艺上的应用存在的问题:

6、1、油缸成本高,制造周期长。

7、2、油缸密封需配置额外的增压泵,增加产品制造成本。

8、3、油缸组件尺寸为700x650x550mm,重量约500kg,大大增加了胀形模尺寸及开发成本。

技术实现思路

1、本发明提供一种管类气胀成形密封结构,采用常用的斜楔进行驱动,减低了开发制造成本,日常维保成本,缩短模具开发周期,大大降低了模具成本。

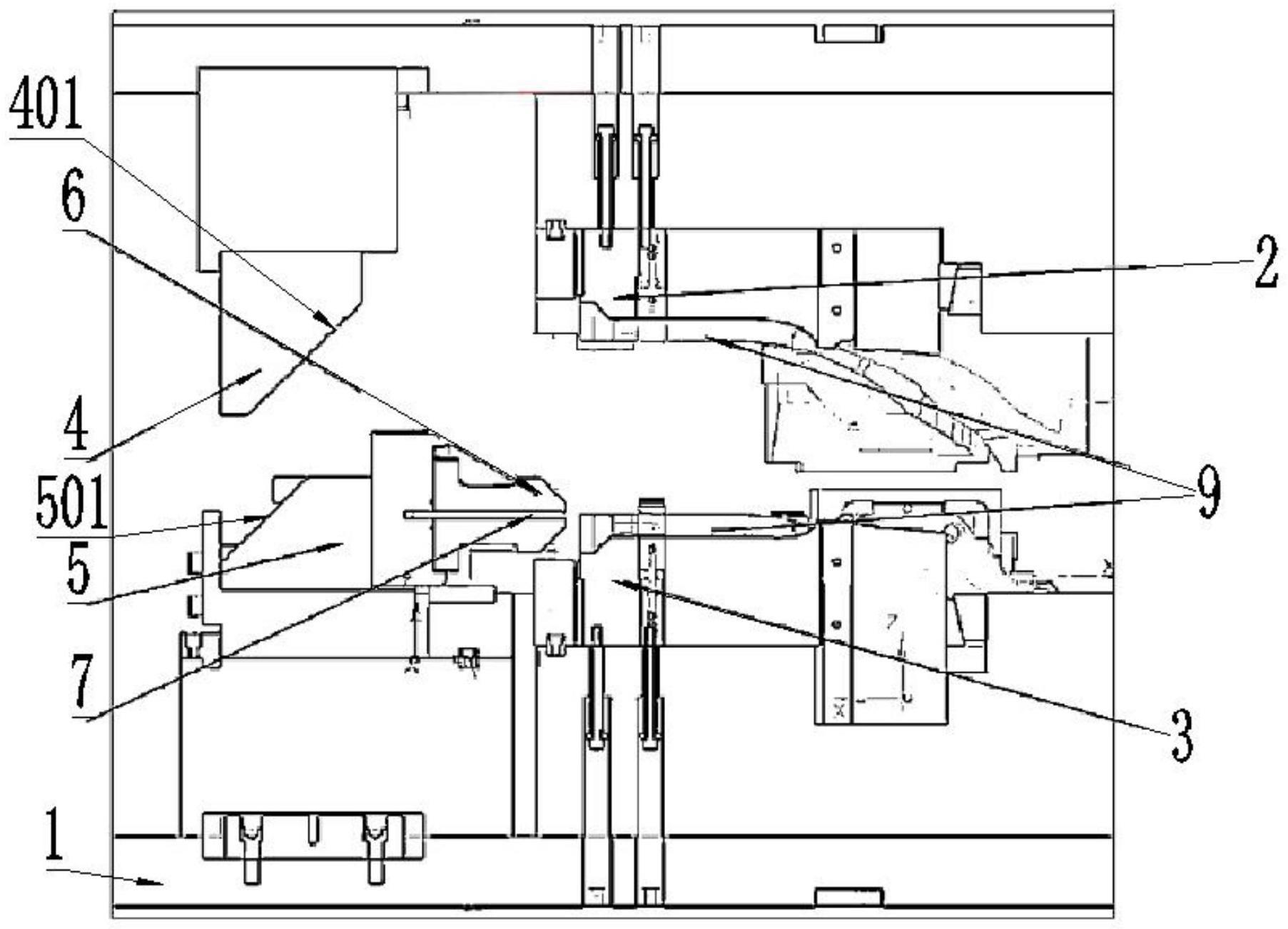

2、一种管类气胀成形密封结构及胀形工艺,包括底座、上模、下模、上模驱动块、滑动块和密封堵头,所述上模和所述下模之间的模腔放置管材工件,所述上模驱动块向下运动推动所述滑动块向右滑动,上模驱动块和上模连接,所述滑动块滑动设置在所述底座上,所述滑动块的右端和所述密封堵头的左端连接,所述密封堵头的右端设置有斜楔部,所述斜楔部和所述管材工件内壁配合,所述密封堵头内部设置有用于连通所述管材工件内腔和高压气体的进气管道,所述密封堵头成对设置且和所述管材工件两端配合。

3、本发明通过优化侧推驱动结构,采用常用的斜楔进行驱动,减低了开发制造成本,日常维保成本,缩短模具开发周期,大大降低了模具成本。

4、采用斜楔驱动密封,通过上模上的上模驱动块、滑动块、密封堵头,采用了上模驱动块的下行转化为推动力,无需额外的油压增压泵作为动力源驱动油缸,降低了产品制造成本。

5、优选的,所述上模驱动块下方设置有第一斜面,所述滑动块上设置有第二斜面,所述第一斜面和所述第二斜面滑动配合,第一下面朝向右方,第二斜面朝向左方,上模驱动块下行后即可推动滑动块右移。采用斜面配合原理,实现了上模驱动块下行带动滑动块推动密封堵头的作用,结构简单,成本低。

6、优选的,所述斜楔部的密封边和水平面的夹角为40~50°。夹角α设置为40~50°之间,角度过大会增加管材工件的端头材料的延伸,因为一般b1500hs的材料断后延长率为20%,因此角度过大容易出现开裂;角度过小不利于斜楔部的斜面设置密封台阶,并且管材工件的喇叭口型面不利于后工序定位。

7、优选的,所述管材工件两端均构造成喇叭口且和所述斜楔部配合。管形工件内壁仿形面和密封堵头的封堵面贴合配合,密封效果更好。

8、优选的,所述斜楔部上设置有环形的密封台阶。起到限位作用,同时增加密封性,密封台阶的高度根据材料厚度确定,可按0.5~0.6t设置,t为管件料厚,即管材工件的壁厚,台阶的数量越多密封效果越优。

9、优选的,所述斜楔部的密封边的长度为15~20mm,因为管状工件的材料为b1500hs,材料断后延长率为20%,为了避免扩口时不出现边缘开裂。

10、本发明还提供一种胀形工艺,采用上述管类气胀成形密封结构,包括如下步骤:

11、s1:管材工件预成型,将圆管毛坯的管材工件的管端头预压成喇叭口形状,将预成形的管材工件放置到胀形模的模腔内;

12、s2:合模,上模下行后和下模对接完成模具的闭合;

13、s3:上模驱动块下行推动滑动块水平移动,密封堵头在滑动块的侧推力f的作用下和管材工件的内壁配合,使管材工件两端处于密封状态;

14、s4:高压气体通过进气管道注入管材工件的内腔中,管材工件在高压气体的作用下完成胀形,管材工件外表面与模具完全贴模,完成胀形工序。

15、优选的,步骤s4中,高压气体的压力p=50~70mpa。

16、优选的,步骤s4中,高压气体为氮气。

17、优选的,所述侧推力f的计算公式为:f=pπ(φ/2)2,其中p为高压气体的压力,φ为管材工件的管径。

18、本发明的有益效果是:

19、通过优化侧推驱动结构,采用常用的斜楔进行驱动,减低了开发制造成本,日常维保成本,缩短模具开发周期,大大降低了模具成本。

20、采用斜楔驱动密封,利用下模下行间接产生推力,无需额外的油压增压泵作为动力源驱动油缸,降低了产品制造成本。

技术特征:

1.一种管类气胀成形密封结构,其特征在于包括底座(1)、上模(2)、下模(3)、上模驱动块(4)、滑动块(5)和密封堵头(6),所述上模(2)和所述下模(3)之间放置管材工件(8),所述上模驱动块(4)向下运动推动所述滑动块(5)向右滑动,所述滑动块(5)滑动设置在所述底座(1)上,所述滑动块(5)的右端和所述密封堵头(6)的左端连接,所述密封堵头(6)的右端设置有斜楔部(601),所述斜楔部(601)和所述管材工件(8)内壁配合,所述密封堵头(6)内部设置有用于连通所述管材工件(8)内腔和高压气体的进气管道(7),所述密封堵头(6)成对设置且和所述管材工件(8)两端配合。

2.根据权利要求1所述的一种管类气胀成形密封结构,其特征在于:所述上模驱动块(4)下方设置有第一斜面(401),所述滑动块(5)上设置有第二斜面(501),所述第一斜面(401)和所述第二斜面(501)滑动配合。

3.根据权利要求1所述的一种管类气胀成形密封结构,其特征在于:所述斜楔部(601)的密封边和水平面的夹角为40~50°。

4.根据权利要求1所述的一种管类气胀成形密封结构,其特征在于:所述管材工件(8)两端均构造成喇叭口且和所述斜楔部(601)配合。

5.根据权利要求3所述的一种管类气胀成形密封结构,其特征在于:所述斜楔部(601)上设置有环形的密封台阶(602)。

6.根据权利要求1所述的一种管类气胀成形密封结构,其特征在于:所述斜楔部(601)的密封边的长度为15~20mm。

7.一种胀形工艺,其特征在于采用权利要求1~6中任一项所述的管类气胀成形密封结构,包括如下步骤:

8.根据权利要求7所述的一种胀形工艺,其特征在于步骤s4中,高压气体的压力p=50~70mpa。

9.根据权利要求7所述的一种胀形工艺,其特征在于步骤s4中,高压气体为氮气。

10.根据权利要求7所述的一种胀形工艺,其特征在于步骤s3中所述侧推力f的计算公式为:f=pπ(φ/2)2,其中p为高压气体的压力,φ为管材工件(8)的管径。

技术总结

本发明提供一种管类气胀成形密封结构,包括底座、上模、下模、上模驱动块、滑动块和密封堵头,上模和下模之间放置管材工件,上模驱动块向下运动推动滑动块向右滑动,滑动块滑动设置在底座上,滑动块的右端和密封堵头的左端连接,密封堵头的右端设置有斜楔部,斜楔部和管材工件内壁配合,密封堵头内部设置有用于连通管材工件内腔和高压气体的进气管道,密封堵头成对设置且和管材工件两端配合。本发明采用常用的斜楔进行驱动,减低了开发制造成本,日常维保成本,缩短模具开发周期,大大降低了模具成本。

技术研发人员:韦毅,解瑞桐,陈剑,黄锃,彭文虎,马思源,罗换英,周林,莫春珠,黄罴

受保护的技术使用者:柳州五菱汽车工业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!