一种尺寸可控的十字坯锻造方法及装备与流程

本发明涉及十字坯锻造,具体涉及一种尺寸可控的十字坯锻造方法及装备。

背景技术:

1、锻造是大型工件成形的重要工艺之一。锻件是指通过对金属坯料进行锻造变形而得到的工件或毛坯,利用对金属坯料施加压力,使其产生塑形变形,可改变其机械性能。

2、在传统的十字坯锻造中,通过是采用棒材或板材加热后先锻制成多边形锻坯,接着采用剁刀在锻锤或压力机上压出十字形状;然后再用锻锤或压力机对锻坯的四个臂进行拔长,最后采用专用整形胎模对拔长后的锻坯进行整形和压角度,获得最终模锻所需要的荒坯。荒坯制造完毕后,把荒坯加热后放入模具中锻造成型,获得最终所需的十字形模锻件。

3、在此过程中,在采用剁刀分料时,常常采用三角剁刀分料方式,具体包含单剁刀、上下剁刀、双剁刀等方式。其中,在具体加工时,单剁刀需要通过4次下压操作,每次下压操作后坯料旋转90°后将十字坯料形状分出,再利用平砧修整,整体分料操作繁琐,生产效率较低;且单剁刀的分料一致性较差,加工得到的坯料不对称,不同坯料之间的尺寸差异较大,不适用于批量生产,废品率较高。而上下剁刀和双剁刀方式,上下剁刀方式通过2次下压,每次坯料旋转90°,上下同时分料后再利用平砧修整;双剁刀通过1次或两次下压,分料后再利用平砧修整。此两种方案虽然部分提升了加工效率,但仍需通过先分料后拔长的方式进行加工,易于导致生产出锻件的流线不连续,使产品的力学性能降低,缩短疲劳寿命。且双剁刀模具多为专用工装,通用性不强,仅适用于单一型号产品,且仍需要平砧再修整,或使用工装进行分段分料同时同步锻压,单次的分料长度(进砧量)最多仅为工装的一半。

技术实现思路

1、本发明意在提供一种尺寸可控的十字坯锻造方法及装备,锻造效率较高,锻造质量较高,具备通用性,且有助于降低生产成本。

2、为达到上述目的,本发明提供如下基础方案:

3、方案一

4、一种尺寸可控的十字坯锻造方法,包括以下步骤:

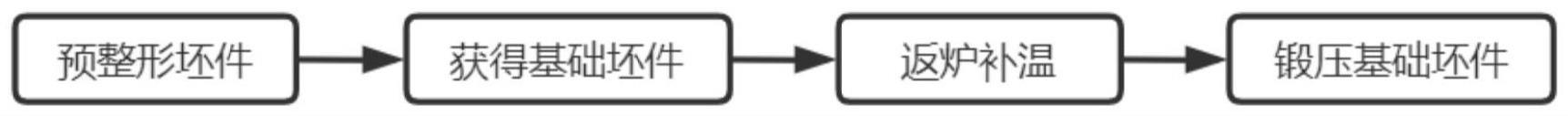

5、步骤1:预整形坯件;得到基础坯件;

6、步骤2:锻压基础坯件,得到十字坯件,包括:将基础坯件放置在分料下模上,采用分料上模下压并锻压出第一台阶;90°翻转基础坯件,采用分料上模下压并锻压出第二台阶;且第二台阶的厚度l2大于第一台阶的厚度l1;

7、所述分料上模上设有成形槽;所述成形槽槽宽b与第二台阶的厚度l2和第一台阶的厚度l1的关系满足下式:

8、l2≤b,其中,c为第一台阶的长度;d为基础坯件直径;

9、所述分料下模和分料上模形状尺寸相同。

10、进一步,在步骤1中,所述坯件包括辅助坯件段和待锻压段;所述预整形步骤包括:镦粗及拔长坯件的辅助坯件段。

11、进一步,镦粗后的辅助坯件段的高度h与待锻压段的高度h的比例关系为:h=0.8~0.9h。

12、进一步,预处理后的辅助坯件段横截面修整为圆形。

13、进一步,在步骤2前,还将基础坯件返炉补温。

14、进一步,在步骤2中,采用分料上模下压前,利用辅助坯件段摆正基础坯件,使得待锻压段对准分料上模。

15、进一步,所述成形槽的凹槽斜度为5°~7°。

16、进一步,所述成形槽的过渡圆角r=100mm~200mm。

17、本方案的工作原理及优点在于:

18、第一,本方案突破了常规的基于上三角分料方式的十字坯锻造工艺局限,提供了一种全新的效率更高、通用性更高、产品质量更佳的十字坯锻造工艺。常规锻造工艺中,在镦拔原材料后,还需安排两道工艺步骤,包括,(1)--剁刀分料,分出十字坯的四个枝丫;(2)--分别对四个枝丫再次锻压,使枝丫成形;加工效率较低。本方案中,则通过工艺优化,使得常规工艺中的(1)和(2)所需要完成的任务可在一步内(步骤2)完成,可达到更高的加工效率。在步骤2中,突破性地将分料和锻压成形合并操作,采用特定的分料上模和分料下模按预定尺寸进行直接锻压,在对基础坯件进行整段分料的同时,能够同步完成锻压成形,无需再做加热后再做重复分料或额外修整,能够有效提升分料锻压效率,其效率为现有方案的一倍。

19、并且,受限于现有的剁刀模具结构(如背景技术中所述的单剁刀、上下剁刀、双剁刀等设备),现有方案往往无法单次实现同步分料锻压,以双剁刀模具为例,若使用其同步分料锻压,其单次的分料长度(进砧量)最多仅为模具厚度的一半(半砧),实际无法完成有效地单次分料及锻压成形。而本方案中的分料模具的单次的分料长度(进砧量)可为整个模具厚度(满砧),能够有效实现单次分料及锻压成形。

20、第二,本方案能够达到更优的加工质量。本方案在分料前,通过预整形步骤,可将坯件的直径控制为固定值,并且通过预整形为圆形,可利用工装自动找正,使得坯件可自然与分料模同心,可保证每件分料下压时各部位尺寸一致。在进行分料锻压步骤时,两次压下量(l1、l2)设定为特定的固定值,其值根据十字坯尺寸进行确定,分料各步骤均为可控的具体参数,可保证分料一致性强,分料质量稳定。

21、此外,采用本锻造方法,基础坯件的枝丫变形后,其内部组织方向为纵向(即仍平行于原坯料的纤维方向),可保持整个坯料组织方向的一致性,保证具备较优的枝丫的力学性能指标和产品的抗疲劳性能。

22、方案二

23、一种尺寸可控的十字坯锻造装备,应用于如方案一所述的一种尺寸可控的十字坯锻造方法;包括分料上模和分料下模;所述分料上模上设有成形槽;所述分料下模和分料上模形状尺寸相同;分料上模和分料下模之间形成模具型腔;

24、所述成形槽槽宽b与第二台阶的厚度l2和第一台阶的厚度l1的关系满足下式:

25、l2≤b,其中,c为第一台阶的长度;d为基础坯件直径。

26、本方案的工作原理及优点在于:在锻造十字坯件时,采用本方案所提供的特定尺寸的分料上模和分料下模进行锻压,分别锻压得到第一台阶和第二台阶,进而形成需要的十字坯件;此过程中,通过控制l1和l2,可分部锻压得到所需的十字锻件尺寸。

27、本装备通过采用分料模制坯分料,分料上模和分料下模的结构形状对称,易于存放及吊运;通过打磨等即可实现对模具分料部位的维修,维修方式简单,成本低,效率高。特别的是,模具尺寸与十字坯件呈特定尺寸关系,便于准确把控各项分料步骤参数。并且,在应用本装备时,通过调整坯件的圆度(直径)和压下量(l1、l2)等工艺参数,本装备即可完成不同尺寸的十字坯分料,具有分料效率高、劳动强度小、工艺适应性强、分料质量稳定、通用性强等优点。

技术特征:

1.一种尺寸可控的十字坯锻造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种尺寸可控的十字坯锻造方法,其特征在于,在步骤1中,所述坯件包括辅助坯件段和待锻压段;所述预整形步骤包括:镦粗及拔长坯件的辅助坯件段。

3.根据权利要求2所述的一种尺寸可控的十字坯锻造方法,其特征在于,镦粗后的辅助坯件段的高度h与待锻压段的高度h的比例关系为:h=0.8~0.9h。

4.根据权利要求2所述的一种尺寸可控的十字坯锻造方法,其特征在于,预处理后的辅助坯件段横截面修整为圆形。

5.根据权利要求1所述的一种尺寸可控的十字坯锻造方法,其特征在于,在步骤2前,还将基础坯件返炉补温。

6.根据权利要求2所述的一种尺寸可控的十字坯锻造方法,其特征在于,在步骤2中,采用分料上模下压前,利用辅助坯件段摆正基础坯件,使得待锻压段对准分料上模。

7.根据权利要求1所述的一种尺寸可控的十字坯锻造方法,其特征在于,所述成形槽的凹槽斜度为5°~7°。

8.根据权利要求1所述的一种尺寸可控的十字坯锻造方法,其特征在于,所述成形槽的过渡圆角r=100mm~200mm。

9.一种尺寸可控的十字坯锻造装备,其特征在于,应用于如权利要求1-8任一项所述的一种尺寸可控的十字坯锻造方法;包括分料上模和分料下模;所述分料上模上设有成形槽;所述分料下模和分料上模形状尺寸相同;分料上模和分料下模之间形成模具型腔;

技术总结

本发明涉及十字坯锻造技术领域,公开了一种尺寸可控的十字坯锻造方法及装备,包括以下步骤:步骤1:预整形坯件;得到基础坯件;步骤2:锻压基础坯件,得到十字坯件,包括:将基础坯件放置在分料下模上,采用分料上模下压并锻压出第一台阶;90°翻转基础坯件,采用分料上模下压并锻压出第二台阶;且第二台阶的厚度L<subgt;2</subgt;大于第一台阶的厚度L<subgt;1</subgt;;所述分料上模上设有成形槽;所述分料下模和分料上模形状尺寸相同。本发明所提供的方法及装备锻造效率较高,锻造质量较高,具备通用性,且有助于降低生产成本。

技术研发人员:郭伦,范成桢,郭猛,曹东升,杨文军,冯李,陶荣,陈用杰

受保护的技术使用者:重庆长征重工有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!