一种晶圆托盘机械加工方法与流程

本发明涉及托盘加工,尤其涉及一种晶圆托盘机械加工方法。

背景技术:

1、在半导体加工工艺中,物理气相沉积成膜是常用的一种在晶圆表面镀膜的方法。通过溅射方式在晶圆表面镀膜时,晶圆表面需非常平整,如果晶圆表面存在倾斜会导致镀膜不均匀,进而会降低晶圆的品质,影响晶圆的使用,而晶圆承载在托盘上,因此托盘的成型精度会直接影响到晶圆表面的平整性。

2、现有托盘的制作过程中,托盘原坯通过内撑夹具或外夹夹具进行固定,以方便后续的加工。托盘由al-si-cu铝合金材料制成,但该材料较软,托盘在通过内撑夹具或外夹夹具的固定时易出现变形,致使托盘的圆度、平面度、同心度和平行度不满足要求,进而导致加工后的托盘不符合图纸的尺寸需求。

技术实现思路

1、本发明的目的在于提供一种晶圆托盘机械加工方法,以解决现有技术中托盘在通过内撑夹具或外夹夹具的固定时易出现变形,致使托盘的圆度、平面度、同心度和平行度不满足要求,进而导致加工后的托盘不符合图纸的尺寸需求的问题。

2、为达上述目的,本发明采用以下技术方案:

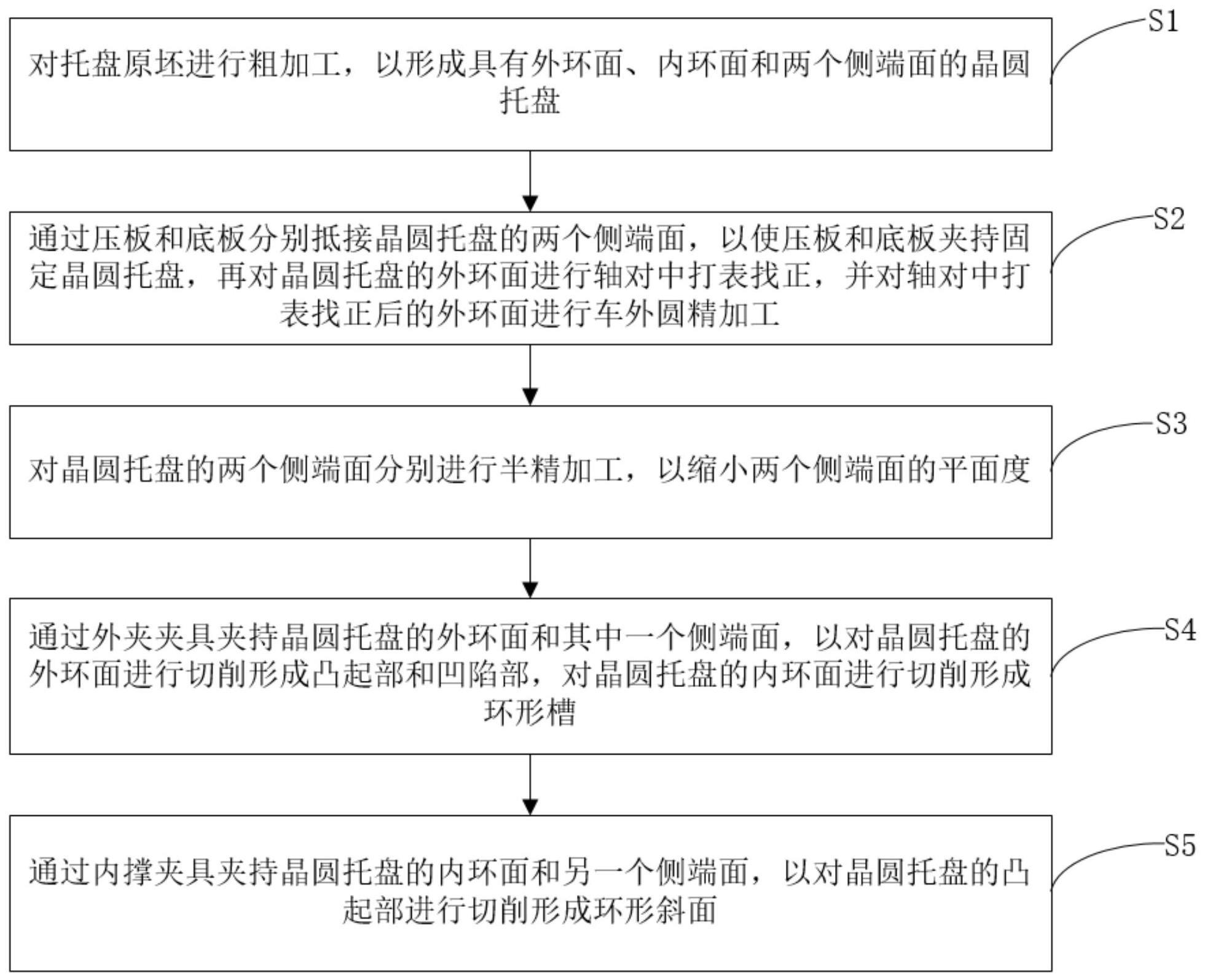

3、本发明提供一种晶圆托盘机械加工方法,包括以下步骤:

4、s1、对托盘原坯进行粗加工,以形成具有外环面、内环面和两个侧端面的晶圆托盘;

5、s2、通过压板和底板分别抵接上述晶圆托盘的两个上述侧端面,以使上述压板和上述底板夹持固定上述晶圆托盘,再对上述晶圆托盘的上述外环面进行轴对中打表找正,并对轴对中打表找正后的上述外环面进行车外圆精加工;

6、s3、对上述晶圆托盘的两个上述侧端面分别进行半精加工,以缩小两个上述侧端面的平面度;

7、s4、通过外夹夹具夹持上述晶圆托盘的上述外环面和其中一个上述侧端面,以对上述晶圆托盘的上述外环面进行切削形成凸起部和凹陷部,对上述晶圆托盘的上述内环面进行切削形成环形槽;

8、s5、通过内撑夹具夹持上述晶圆托盘的上述内环面和另一个上述侧端面,以对上述晶圆托盘的凸起部进行切削形成环形斜面。

9、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s2中,还包括:通过螺栓结构连接上述压板和上述底板以夹持上述晶圆托盘。

10、作为上述晶圆托盘机械加工方法的一种可选方案,上述晶圆托盘的上述外环面的轴对中打表找正范围小于或等于0.3mm,且上述外环面进行车外圆精加工后圆度范围小于或等于0.1mm。

11、作为上述晶圆托盘机械加工方法的一种可选方案,上述晶圆托盘的两个上述侧端面分别进行半精加工后,两个上述侧端面的平面度范围小于或等于0.1mm。

12、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s4中,还包括:选用两个上述侧端面中平面度较小的一个上述侧端面作为上述外夹夹具的夹持面。

13、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s4中,还包括:通过金刚石刀片配合酒精对上述晶圆托盘进行切削加工。

14、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s4之后、步骤s5之前,还包括:对上述晶圆托盘的各边加工以形成倒角。

15、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s5中,还包括:通过使用钢箍套紧上述凹陷部。

16、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s1和步骤s2中,还包括:通过普通车床对上述晶圆托盘加工。

17、作为上述晶圆托盘机械加工方法的一种可选方案,在步骤s3、步骤s4和步骤s5中,还包括:通过数控车床对上述晶圆托盘加工。

18、本发明的有益效果为:

19、在本发明中,先对托盘原坯进行粗加工,以形成具有外环面、内环面和两个侧端面的晶圆托盘,进而使得晶圆托盘具有初步形状,方便后续继续加工;再通过压板和底板夹持晶圆托盘的两个侧端面,能够避免内撑夹具或外夹夹具直接作用于晶圆托盘本身而造成晶圆托盘变形,使得晶圆托盘的外环面能够进行高精度的车外圆精加工,其中通过轴对中打表找正,能够确保晶圆托盘的同心度和圆度;再通过晶圆托盘的两个侧端面分别进行半精加工,进而缩小两个侧端面的平面度,并确保了晶圆托盘的平行度,方便后续外夹夹具对晶圆托盘的夹持,并以此提高加工精度;再通过外夹夹具夹持晶圆托盘,以方便对晶圆托盘的外环面进行加工以形成凸起部和凹陷部,对内环面进行加工以形成环形槽;最后通过内撑夹具夹持晶圆托盘,以方便对晶圆托盘的凸起部进行加工以形成环形斜面。该晶圆托盘机械加工方法在加工过程中,先确保晶圆托盘的圆度、平面度、同心度和平行度满足需求后,再对晶圆托盘进行其它加工,以此能够使得晶圆托盘在加工后符合图纸的尺寸需求,进而降低制造成本。

技术特征:

1.一种晶圆托盘机械加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s2中,还包括:通过螺栓结构(6)连接所述压板(2)和所述底板(3)以夹持所述晶圆托盘(1)。

3.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,所述晶圆托盘(1)的所述外环面(11)的轴对中打表找正范围小于或等于0.3mm,且所述外环面(11)进行车外圆精加工后圆度范围小于或等于0.1mm。

4.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,所述晶圆托盘(1)的两个所述侧端面(13)分别进行半精加工后,两个所述侧端面(13)的平面度范围小于或等于0.1mm。

5.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s4中,还包括:选用两个所述侧端面(13)中平面度较小的一个所述侧端面(13)作为所述外夹夹具(4)的夹持面。

6.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s4中,还包括:通过金刚石刀片配合酒精对所述晶圆托盘(1)进行切削加工。

7.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s4之后、步骤s5之前,还包括:对所述晶圆托盘(1)的各边加工以形成倒角。

8.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s5中,还包括:通过使用钢箍套紧所述凹陷部(112)。

9.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s1和步骤s2中,还包括:通过普通车床对所述晶圆托盘(1)加工。

10.根据权利要求1所述的晶圆托盘机械加工方法,其特征在于,在步骤s3、步骤s4和步骤s5中,还包括:通过数控车床对所述晶圆托盘(1)加工。

技术总结

本发明涉及托盘加工技术领域,具体公开了一种晶圆托盘机械加工方法,包括以下步骤:对托盘原坯进行粗加工;通过压板和底板分别抵接晶圆托盘的两个侧端面,再对晶圆托盘的外环面进行轴对中打表找正,并对轴对中打表找正后的外环面进行车外圆精加工;对晶圆托盘的两个侧端面分别进行半精加工;对晶圆托盘的外环面进行切削形成凸起部和凹陷部,对晶圆托盘的内环面进行切削形成环形槽;对晶圆托盘的凸起部进行切削形成环形斜面。本发明在加工过程中,先确保晶圆托盘的圆度、平面度、同心度和平行度满足需求后,再对晶圆托盘进行其它加工,以此能够使得晶圆托盘在加工后符合图纸的尺寸需求,进而降低制造成本。

技术研发人员:姚力军,潘杰,王学泽,姜勇

受保护的技术使用者:宁波江丰电子材料股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!