本发明涉及焊接,尤其涉及一种船舶焊接工艺。

背景技术:

1、目前的激光复合焊相较于传统的电弧焊,除了电弧向焊接区输入能量外,激光也向焊缝金属输入热量,利用电弧和激光同时作用于焊接区,使挥发不仅发生在母材的表面同时也发生在填充焊丝上,使得激光复合焊具有热输入小、速度快以及焊缝质量高等优点。

2、在船舶拼板的实际焊接过程中,采用上述激光复合焊时有着诸多焊接参数需要调整,而各参数之间对焊缝质量的影响并不是独立的,而是相辅相成的,由于激光复合焊对各参数的适配性较差,若未找到最适宜的工艺参数,易导致10mm~12mm板厚的船舶拼板焊接后出现焊缝下陷、背面出现焊瘤等缺陷。

3、因此,亟待设计一种新的船舶焊接工艺来改善上述问题。

技术实现思路

1、本发明的目的在于提供一种船舶焊接工艺,用于10mm~12mm板厚的船舶拼板焊接,以解决焊接后出现焊缝下陷、背面出现焊瘤等缺陷的问题。

2、为达此目的,本发明采用以下技术方案:

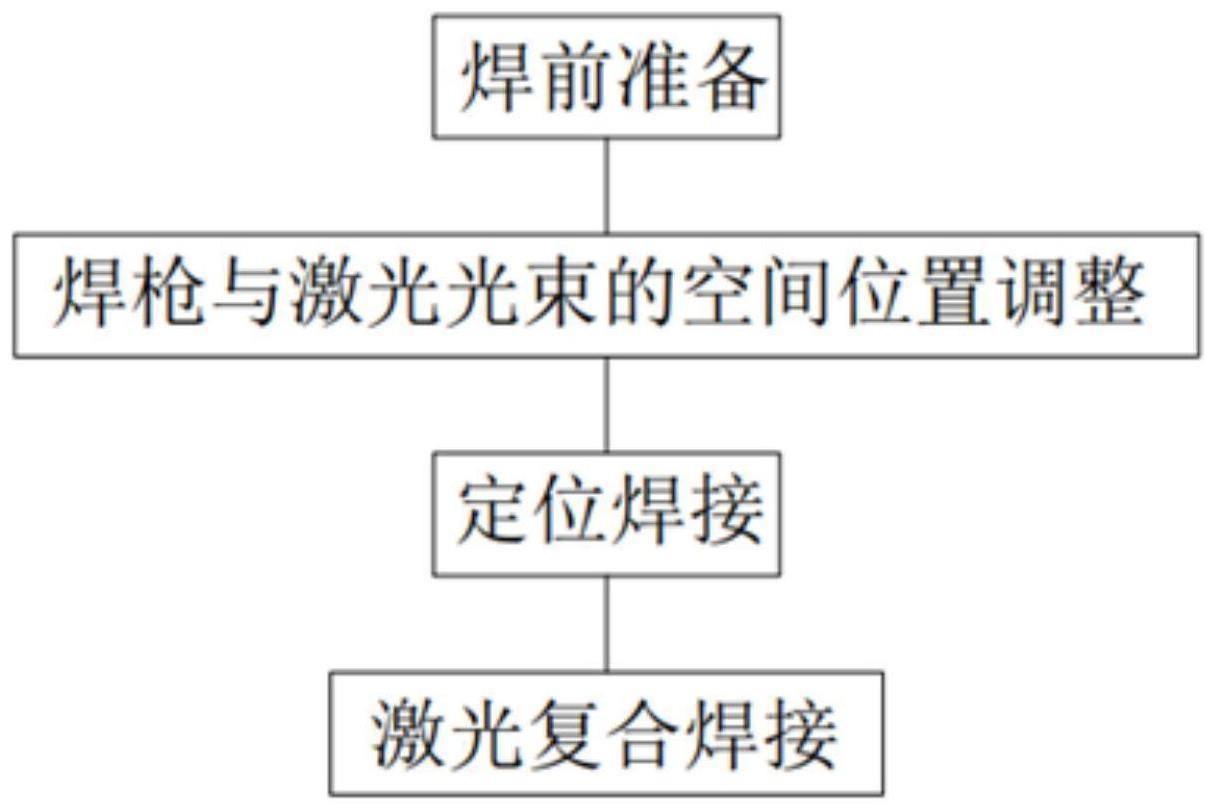

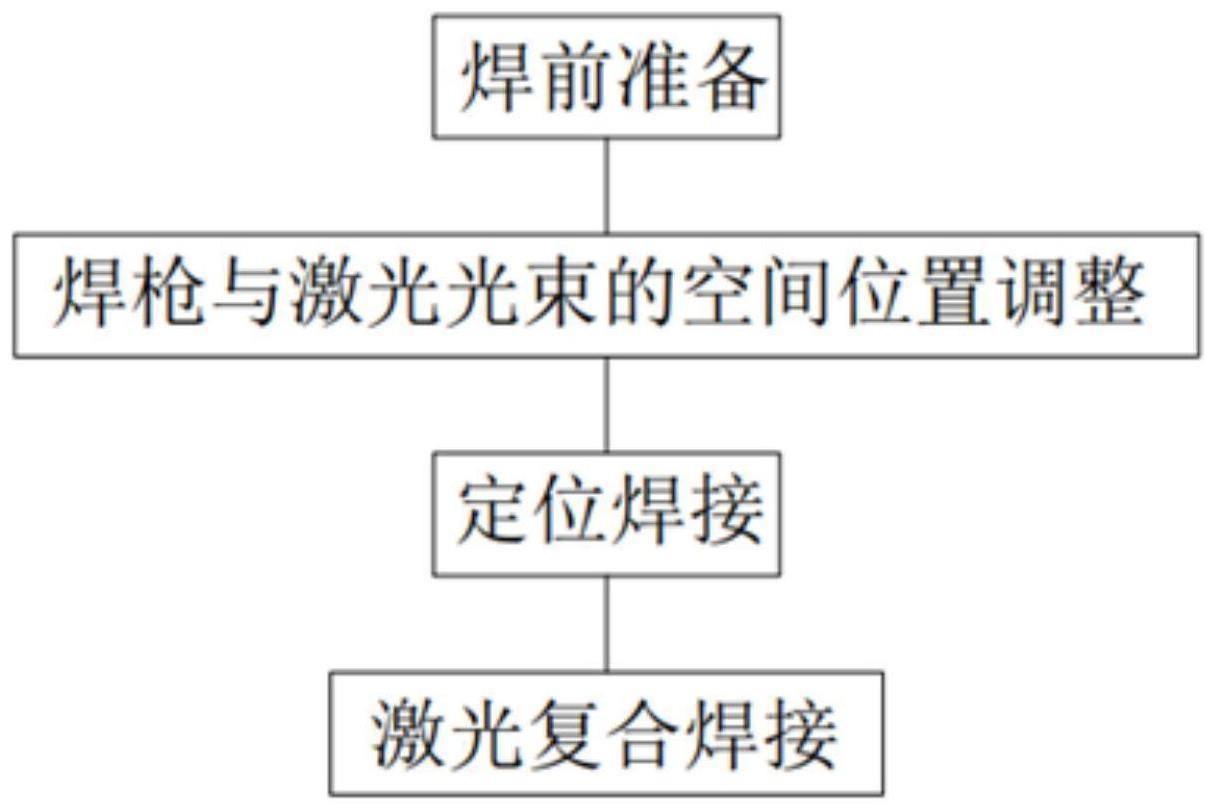

3、船舶焊接工艺,包括以下步骤:

4、s1:焊前准备,对接两块拼板,调整两块所述拼板的对接处设置预定距离的装配间隙,选择保护气,所述保护气采用ar-co2,并且所述保护气的ar与co2的配比为80:20;

5、s2:焊枪与激光光束的空间位置调整,调节所述激光光束与拼板垂直并位于所述装配间隙,沿两块所述拼板的焊接方向调节所述焊枪与竖直面之间的夹角呈35°,调节光丝间距b为2.8mm~3.2mm;

6、s3:定位焊接,采用激光焊接对两块所述拼板的一处或两处进行定位焊接;以及

7、s4:激光复合焊接,采用激光焊接和脉冲弧焊同步焊接;

8、当所述拼板的厚度为10mm时,激光功率为11.4kw~11.8kw,离焦量为-2.3mm~-2.7mm,送丝速度为12.5m/min~13m/min,焊接速度为2200mm/min,采用脉冲弧焊电源,脉冲频率为280hz,脉冲时间为1.6ms,脉冲电压为38v,基值电流为104a,预热功率为0kw;

9、当所述拼板的厚度为11mm时,激光功率为12.3kw~12.7kw,离焦量为-4.8mm~-5.2mm,送丝速度为12.5m/min~13m/min,焊接速度为2000mm/min,采用脉冲弧焊电源,脉冲频率为280hz,脉冲时间为1.7ms,脉冲电压为38v,基值电流为110a,预热功率为30kw;

10、当所述拼板的厚度为12mm时,激光功率为13kw~13.5kw,离焦量为-5.3mm~-5.7mm,送丝速度为12.5m/min~13m/min,焊接速度为2000mm/min,采用脉冲弧焊电源,脉冲频率为280hz,脉冲时间为1.7ms,脉冲电压为38v,基值电流为110a,预热功率为30kw。

11、作为船舶焊接工艺的一种优选方案,在步骤s1中,在进行两个所述拼板对接之前,清理所述拼板的板面,对所述拼板进行铣边。

12、作为船舶焊接工艺的一种优选方案,两块所述拼板的所述装配间隙为0.1mm~0.3mm。

13、作为船舶焊接工艺的一种优选方案,在步骤s2中,调节焊枪采用电弧引导模式使其杆部伸长至预设长度a,所述预设长度a为16mm,所述焊枪高度h为8mm。

14、作为船舶焊接工艺的一种优选方案,在步骤s3中,

15、当所述拼板的厚度为10mm时,激光功率为1.4kw~1.6kw,离焦量为-3.3~-3.7mm,焊接速度为1560mm/min;

16、当所述拼板的厚度为11mm时,激光功率为1.8kw~2.2kw,离焦量为-2.3~-2.7mm,焊接速度为1560mm/min;

17、当所述拼板的厚度为12mm时,激光功率为1.8kw~2.2kw,离焦量为-3.8~-4.2mm,焊接速度为1560mm/min。

18、作为船舶焊接工艺的一种优选方案,在步骤s3中,所述定位焊接的焊接数量设置有多个。

19、作为船舶焊接工艺的一种优选方案,在步骤s4中,采用所述保护气,并且设置所述保护气的气体流量为40l/min~60l/min。

20、作为船舶焊接工艺的一种优选方案,在步骤s4中,当所述拼板的厚度为10mm时,所述激光功率为11.6kw,所述离焦量为-2.5mm,所述送丝速度为12.8m/min,所述焊接速度为2200mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.6ms,所述脉冲电压为38v,所述基值电流为104a,所述预热功率为0kw。

21、作为船舶焊接工艺的一种优选方案,在步骤s4中,当所述拼板的厚度为11mm时,所述激光功率为12.5kw,所述离焦量为-5mm,所述送丝速度为12.8m/min,所述焊接速度为2000mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.7ms,所述脉冲电压为38v,所述基值电流为110a,所述预热功率为30kw。

22、作为船舶焊接工艺的一种优选方案,在步骤s4中,当所述拼板的厚度为12mm时,所述激光功率为13.2kw,所述离焦量为-5.5mm,所述送丝速度为12.8m/min,所述焊接速度为2000mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.7ms,所述脉冲电压为38v,所述基值电流为110a,所述预热功率为30kw。

23、本发明的有益效果:

24、本发明提供的一种船舶焊接工艺,通过严格控制两块拼板之间的装配间隙,避免了装配间隙过大出现焊缝下陷的缺陷。采用ar-co2作为保护气,并且ar与co2的配比为80:20,相较于92:8的配比,co2的含量明显增多,更多的co2气体在激光以及电弧等离子体的高温作用下分解,可产生大量的氧原子加剧熔池表面金属的流动,可有效地减少焊瘤的出现,同时可以改变液体表面张力系数,对减少焊缝下陷有着非常大的作用。激光光束与拼板保持垂直,以保证焊接能够熔透。通过调节光丝间距并配合35°的焊枪夹角,可保证电弧与激光有效耦合,使得因激光作用而产生光致等离子体云被稀释,提高电弧能量利用率,从而不仅可以实现熔覆效率的提高,也可以有效地减少拼板背面规律性的连续焊瘤的出现。在两块拼板的装配间隙进行一处或二处定位焊接,能够降低因拼板的板长较长,导致焊接尾部因重力原因出现整体下陷的情况。经过大量试验研究发现,为避免焊瘤的出现需控制单位时间焊缝上的热输入,在保证焊缝熔透的同时减少熔池体积,此外,因选用了脉冲弧焊电源,还需控制脉冲电源的脉冲频率和脉冲时间,以此进一步地减少焊瘤的出现。综上所述,利用本发明提供的船舶焊接工艺,针对于10mm~12mm板厚的船舶拼板焊接,能够有效改善焊缝下陷和背面出现焊瘤的缺陷,保证成形焊缝的质量。此外,通过单焊道实现的两块拼板的焊接,相较于打底焊接和盖面焊接的焊接方式,焊接效率更高。

技术特征:1.船舶焊接工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的船舶焊接工艺,其特征在于,在步骤s1中,在进行两个所述拼板(3)对接之前,清理所述拼板(3)的板面,对所述拼板(3)进行铣边。

3.根据权利要求1所述的船舶焊接工艺,其特征在于,两块所述拼板(3)的所述装配间隙为0.1mm~0.3mm。

4.根据权利要求1所述的船舶焊接工艺,其特征在于,在步骤s2中,调节焊枪(1)采用电弧引导模式使其杆部伸长至预设长度a,所述预设长度a为16mm,所述焊枪(1)高度h为8mm。

5.根据权利要求1所述的船舶焊接工艺,其特征在于,在步骤s3中,当所述拼板(3)的厚度为10mm时,激光功率为1.4kw~1.6kw,离焦量为-3.3~-3.7mm,焊接速度为1560mm/min;

6.根据权利要求1所述的船舶焊接工艺,其特征在于,在步骤s3中,所述定位焊接的焊接数量设置有多处。

7.根据权利要求1所述的船舶焊接工艺,其特征在于,在步骤s4中,采用所述保护气,并且设置所述保护气的气体流量为40l/min~60l/min。

8.根据权利要求1~7任一项所述的船舶焊接工艺,其特征在于,在步骤s4中,当所述拼板(3)的厚度为10mm时,所述激光功率为11.6kw,所述离焦量为-2.5mm,所述送丝速度为12.8m/min,所述焊接速度为2200mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.6ms,所述脉冲电压为38v,所述基值电流为104a,所述预热功率为0kw。

9.根据权利要求1~7任一项所述的船舶焊接工艺,其特征在于,在步骤s4中,当所述拼板(3)的厚度为11mm时,所述激光功率为12.5kw,所述离焦量为-5mm,所述送丝速度为12.8m/min,所述焊接速度为2000mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.7ms,所述脉冲电压为38v,所述基值电流为110a,所述预热功率为30kw。

10.根据权利要求1~7任一项所述的船舶焊接工艺,其特征在于,在步骤s4中,当所述拼板(3)的厚度为12mm时,所述激光功率为13.2kw,所述离焦量为-5.5mm,所述送丝速度为12.8m/min,所述焊接速度为2000mm/min,采用脉冲弧焊电源,所述脉冲频率为280hz,所述脉冲时间为1.7ms,所述脉冲电压为38v,所述基值电流为110a,所述预热功率为30kw。

技术总结本发明涉及焊接技术领域,公开了一种船舶焊接工艺。其包括焊前准备、焊枪与激光光束的空间位置调整、定位焊接和激光复合焊接的步骤,采用配比为80:20的Ar‑CO2保护气,沿两块拼板的焊接方向调节焊枪与竖直面之间的夹角呈35°,调节光丝间距b为2.8mm~3.2mm,采用激光焊接对两块拼板的一处或两处进行定位焊接,采用激光焊接和脉冲弧焊同步焊接,当拼板的厚度为10mm时,激光功率为11.4kw~11.8kw,离焦量为‑2.3mm~‑2.7mm,送丝速度为12.5m/min~13m/min,焊接速度为2200mm/min。该船舶焊接工艺能够有效改善焊缝下陷和背面出现焊瘤的缺陷,保证成形焊缝的质量。

技术研发人员:李超,胡小才,陈智,喻军,罗高祥,殷铭,徐飞,赵佳文,王羽泽,赵立苏

受保护的技术使用者:上海外高桥造船有限公司

技术研发日:技术公布日:2024/1/15