一种三体焊接叶轮中叶片的成型方法及装置与流程

本发明涉及叶片的成型,具体涉及一种三体焊接叶轮中叶片的成型方法及装置。

背景技术:

1、在压缩机制造行业中,三体焊接叶轮根据材料及结构形式不同,分为两种成型方式。第一种成型方式:轮盘、轮盖、叶片经焊接后进行性能处理,称为整体处理叶轮。第二种成型方式:轮盘、轮盖、叶片先分别进行性能处理再进行焊接,称为分体处理叶轮。在分体处理叶轮中,传统的叶片成型方式为先采用热压成型,再以油作为冷却介质对叶片进行淬火、高温回火,达到所需性能。具体过程为:

2、叶片加工→叶片加热→叶片压型→叶片加热保温→叶片淬火→叶片一次修形→叶片高温回火→叶片二次修形。

3、上述处理过程存在以下三种缺陷:

4、(1)叶片成型过程复杂,工序多,制造流程长,制造周期长;

5、(2)叶片淬火时经历高温和急冷,叶片变形大,淬火过程中需采用工装、工艺措施控制叶片变形;

6、(3)叶片淬火后需进行修形,受回火温度限制,其修形困难。

7、为此,现亟需一种简单有效的成型方式。

技术实现思路

1、本发明的目的是提供一种三体焊接叶轮中叶片的成型方法及装置,以解决传统的叶片成型方式过程复杂、制造周期长、叶片变形大且修形困难的技术问题。

2、为了达到上述目的,本发明借助叶片压型模作为冷却介质,提供了一种三体焊接叶轮中叶片的成型方法,其特殊之处在于,包括以下步骤:

3、步骤1、叶片加工;

4、步骤2、对叶片进行加热并保温;

5、步骤3、利用叶片压型模对叶片进行压型,同时叶片压型模对叶片进行淬火;取其中两个叶片作为性能试片进行硬度检验,并对硬度检验后的性能试片进行校平;

6、步骤4、将淬火后的叶片及校平后的性能试片进行高温回火;逐片检测叶片及性能试片硬度,并对其中一个性能试片进行力学性能检验;

7、步骤5、对高温回火后的叶片进行修形。

8、进一步地,步骤3中,进行压型及淬火时,实时获取叶片压型模及叶片的温度,若叶片压型模温度大于第一预设温度和/或叶片温度大于第二预设温度时,则利用吹扫机构对叶片压型模和/或叶片进行吹扫,使其温度降至第一预设温度和/或第二预设温度之下。

9、进一步地,所述第一预设温度为90℃~110℃;

10、所述第二预设温度为190℃~210℃。

11、进一步地,步骤3中:所述第一预设温度为100℃;

12、所述第二预设温度为200℃。

13、进一步地,步骤2中:当叶片材质为低碳低合金钢15mnnicrmov时,加热保温温度为920℃;

14、当叶片材质为低碳合金钢25cr2ni4mov时,加热保温温度为880℃;

15、当叶片材质为马氏体不锈钢fv520b时,加热保温温度为850℃。

16、进一步地,步骤2中:为保证叶片均温,加热并保温的叶片数量小于等于5个,且分开放置,保温时间为10~40分钟。

17、进一步地,步骤4中,若力学性能检验结果为需要再次高温回火,则对叶片及另一个性能试片进行再次高温回火,之后对所述另一个性能试片进行力学性能检验。

18、进一步地,步骤2中加热并保温出炉之后至步骤3中进行压型前的时间小于或等于20秒。

19、进一步地,步骤3中,压型时间大于或等于3分钟。

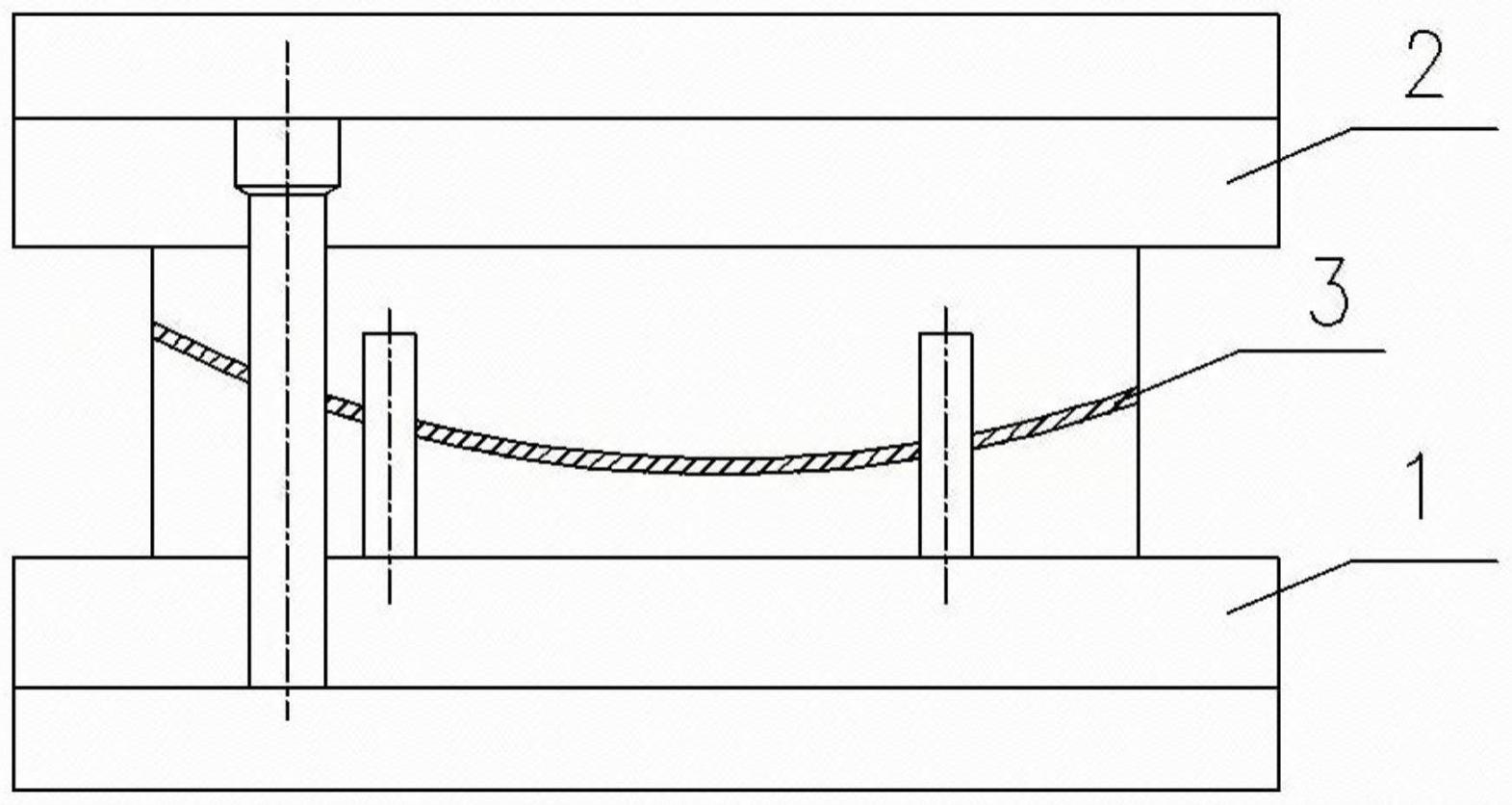

20、本发明还提供了一种三体焊接叶轮中叶片的成型装置,用于上述的三体焊接叶轮中叶片的成型方法,其特殊之处在于:包括叶片压型模、吹扫机构以及测温机构;

21、所述叶片压型模采用球墨铸铁qt600-3制成;

22、所述测温机构的测温探头用于测量叶片压型模的温度以及完成压型和淬火的叶片温度;

23、所述吹扫机构的作用端与叶片压型模相对,用于对叶片压型模进行吹扫降温。

24、本发明的有益效果:

25、1、本发明在叶片压型过程中以叶片压型模作为冷却介质,利用叶片压型模传热快的特点对叶片快速冷却,实现淬火的目的。达到在叶片压型过程中,利用叶片压型模同时进行叶片压型、叶片淬火。叶片压型模保压防止了叶片的变形,解决了叶片压型后重新加热淬火变形大及难以修形的问题,降低了制造成本。

26、2、传统叶片成型方式叶片经淬火后受回火温度限制修叶片淬火变形极为困难,本发明将叶片压型和叶片淬火合并为一个工序,省去了传统制造过程中叶片压型后重新加热、淬火、淬火后修形的繁琐工艺手段,减少了制造工序、缩短了制造流程及制造周期。

27、3、本发明将叶片淬火在叶片压型模中进行,对叶片具有变形限制,不需要额外设置热处理环节控制淬火变形的工装及措施,使叶片成型方式更加简单。

28、4、本发明中叶片在叶片压型模中同时完成叶片压型、叶片淬火后变形小,不需要进行修形的工作量。

29、5、本发明省去了常规制造过程中叶片压型后、淬火前的加热保温过程,节省了能源。

技术特征:

1.一种三体焊接叶轮中叶片的成型方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的三体焊接叶轮中叶片的成型方法,其特征在于:步骤3中,进行压型及淬火时,实时获取叶片压型模及叶片(3)的温度,若叶片压型模温度大于第一预设温度和/或叶片(3)温度大于第二预设温度时,则利用吹扫机构对叶片压型模进行吹扫,使其温度降至第一预设温度和/或第二预设温度之下。

3.根据权利要求2所述的三体焊接叶轮中叶片的成型方法,其特征在于,步骤3中:所述第一预设温度为90℃~110℃;

4.根据权利要求3所述的三体焊接叶轮中叶片的成型方法,其特征在于,步骤3中:所述第一预设温度为100℃;

5.根据权利要求4所述的三体焊接叶轮中叶片的成型方法,其特征在于,步骤2中:当叶片(3)材质为低碳低合金钢15mnnicrmov时,加热保温温度为920℃;

6.根据权利要求5所述的三体焊接叶轮中叶片的成型方法,其特征在于,步骤2中:加热并保温的叶片数量小于等于5个,且保温时间为10~40分钟。

7.根据权利要求1-6任一所述的三体焊接叶轮中叶片的成型方法,其特征在于,步骤4中,若力学性能检验结果为需要再次高温回火,则对叶片(3)及另一个性能试片进行再次高温回火,之后对所述另一个性能试片进行力学性能检验。

8.根据权利要求7所述的三体焊接叶轮中叶片的成型方法,其特征在于:步骤2中加热并保温出炉之后至步骤3中进行压型前的时间小于或等于20秒。

9.根据权利要求8所述的三体焊接叶轮中叶片的成型方法,其特征在于:步骤3中,压型时间大于或等于3分钟。

10.一种三体焊接叶轮中叶片的成型装置,用于权利要求1-9任一所述的三体焊接叶轮中叶片的成型方法,其特征在于:包括叶片压型模、吹扫机构以及测温机构;

技术总结

本发明公开了一种三体焊接叶轮中叶片的成型方法及装置,以解决传统的叶片成型方式过程复杂、制造周期长、叶片变形大且修形困难的问题。本发明在叶片压型过程中以叶片压型模作为冷却介质,利用叶片压型模传热快的特点对叶片快速冷却,实现淬火的目的。达到在叶片压型过程中,利用叶片压型模同时进行叶片压型、叶片淬火。叶片压型模保压防止了叶片的变形,解决了叶片压型后重新加热淬火变形大及难以修形的问题,降低了制造成本。

技术研发人员:梁彦荣,撒兴军,徐金,阎博,杨建伟,李倩,张金娜,万亚军,毛勇

受保护的技术使用者:西安陕鼓动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!