一种压力表壳体的成形工艺及成形装置的制作方法

本发明涉及冲压设备,特别涉及一种压力表壳体的成形工艺及成形装置。

背景技术:

1、在现代工业生产中,压力表表壳通常为模具冲压形成,冲压设备一般包括水平放置的机台、设置于机台的模具、和设置于机台的冲压头,将工件放置于模具上,启动冲压头对工件进行冲压;

2、如公开号为:cn202111393353.9的中国发明专利提供了一种高效率压力表外壳冲压装置及其方法,包括冲压箱,所述冲压箱的前端设置有可以活动的活动结构,冲压箱的上端连接有能够冲模的冲压结构,冲压箱的外壁上固定安装有固定结构,冲压箱的下方安装有能够减少震动的减震结构,固定结构的上方设置有能够散发热量的散热结构,冲压箱的内部设置有能够使模具成型的模具结构;

3、通过对上述一种高效率压力表外壳冲压装置及其方法进行研究,发现该专利在对压力表进行冲压工作中,固定的模具只能对固定型号的压力表进行冲压,压力表的大小种类众多,此装置不能适应多种型号压力表的生产,效率低;

4、因此,我们急需发明一种压力表壳体的成形工艺及成形装置,本装置冲压机构设置有可调节机构,在冲压时根据不同的压力表型号对模具进行调节,从而冲压出指定型号的压力表外壳,适配性大大增加。

技术实现思路

1、针对上述问题,本发明提供了一种压力表壳体的成形工艺及成形装置通过设置下模具自动调节机构、上模具自动切换机构和上下料一体化机构,将下模具自动调节、上模具自动切换和一体化上下料等功能集于一体,可以对不同型号的压力表外壳进行冲压,根据不同的压力表的直径使用对应直径的模具,通过上模具自动切换机构切换好上模具后对上下料一体化机构的推板推到特定位置的壳体原材料进行冲压,冲压完成后,压力表外壳成型,由复位弹簧和推板配合动作,将成型的压力表外壳推到下料架处。

2、本发明所使用的技术方案是:一种压力表壳体的成形工艺及成形装置包括:下模具自动调节机构、上模具自动切换机构和上下料一体化机构;

3、所述下模具自动调节机构通过底座上的三个卡爪固定在设备的支撑架上,设备的支撑架上开有一个圆孔,能使滑杆通过且该圆孔的上方是下模具自动调节机构,下模具被上下料一体化机构的上料板和下料架的半圆处包围住,所述上模具自动切换机构设置在下模具自动调节机构的上方,所述上模具自动切换机构通过主支架固定在设备的支撑架上,所述上下料一体化机构通过上料板和下料架的一端分别固定在设备的支撑架上,另一端分别固定在地面上;

4、本装置在使用时,可以对不同型号的压力表外壳进行冲压,根据不同的压力表的直径使用对应直径的模具,下模具由多个环型圈组成,图示为三种型号即三个外环,当冲压一个型号的压力表外壳时,就使对应直径的下模具的环松开可动,而小于此直径的内环则不可以动,内环不可以动,因为要配合上模具挤压壳体原材料,通过上模具自动切换机构切换好上模具后对上下料一体化机构的推板推到特定位置的壳体原材料进行冲压,冲压完成后,压力表外壳成型,由复位弹簧和推板配合动作,将成型的压力表外壳推到下料架处。

5、进一步的,所述下模具自动调节机构包括:下模具、转盘、电机a、卡块、连接滑杆、底座、支架、滑杆;

6、所述下模具由多个环型圈组成,最内侧的环型圈固定在支架顶部,所述支架固定在底座上,所述底座固定在设备的支撑架上,所述电机a放置在支架的梯形孔中,所述电机a的轴穿过梯形孔下面的支架与转盘固定连接,所述卡块与底座上的滑轨滑动连接且与转盘上的槽滑动连接,所述连接滑杆的顶部分别固定在各自的环型圈上(除最内侧环型圈外),底部卡在卡块上,所述滑杆顶部分别固定在各自的环型圈上(除最内侧环型圈外),底部与底座连接。

7、进一步的,所述上模具自动切换机构包括:上模具、丝杆a、电机b、皮带、滑动架、转动拨盘、电机c、下压杆、固定架、主支架和复位弹簧;

8、所述主支架对称固定在设备的支撑架上,所述滑动架滑动连接到主支架顶部和底部的滑轨上,所述复位弹簧底部固定在滑动架内侧底部,所述固定架与两侧对称的滑动架内侧的杆滑动连接,所述复位弹簧顶部固定在固定架两侧底部,随固定架上下移动,所述上模具卡在固定架上,所述丝杆a与滑动架转动连接,所述电机b安装在丝杆a的一端,所述皮带与两侧丝杆a上的轮转动连接,所述电机c固定安装在顶部“一”字形支架上,所述转动拨盘转动安装在顶部“一”字形支架上,且转动拨盘的轮与电机c的轮啮合,所述下压杆与顶部“几”字形支架滑动连接,所述转动拨盘的伸出杆与下压杆的滑槽滑动连接。

9、进一步的,所述复位弹簧采用65mn弹簧钢制作而成。

10、进一步的,所述上下料一体化机构包括:壳体原材料、推板、丝杆b、电机d、上料板和下料架;

11、所述推板与上料板的滑槽滑动连接,所述壳体原材料放置在推板半圆处,所述电机d安装在上料板的伸出板上,所述电机d与丝杆b转动连接,所述推板底部与丝杆b转动连接,所述丝杆b固定在上料板的下面,所述下料架与上料板的半圆侧将下模具包围住。

12、进一步的,所述上模具根据生产要求可以设置为多个环型圈,配合对应直径的下模具,从而实现对不同的压力表外壳进行冲压成型。

13、由于本发明采用了上述技术方案,本发明具有以下优点:

14、1)以往的压力表外壳冲压设备只能冲压出同一种规格的压力表外壳,但压力表大小、型号种类繁多,本设备设置的下模具自动调节机构能根据不同压力表型号冲压出不同规格的压力表外壳,冲压完成后,下模具能自动恢复到初始使用状态,从而进行下一次冲压,增加了适配性,提高了设备使用效率;

15、2)本设备的上模具自动切换机构会根据要冲压的压力表外壳规格选择对应的上模具,通过电机b驱动带动丝杆a,丝杠a带动滑动架实现对上模具的自动切换,设备运行时不需要人为更换上模具,节省了因更换上模具而耽误的时间,降低了人为更换上模具带来的潜在风险。

技术特征:

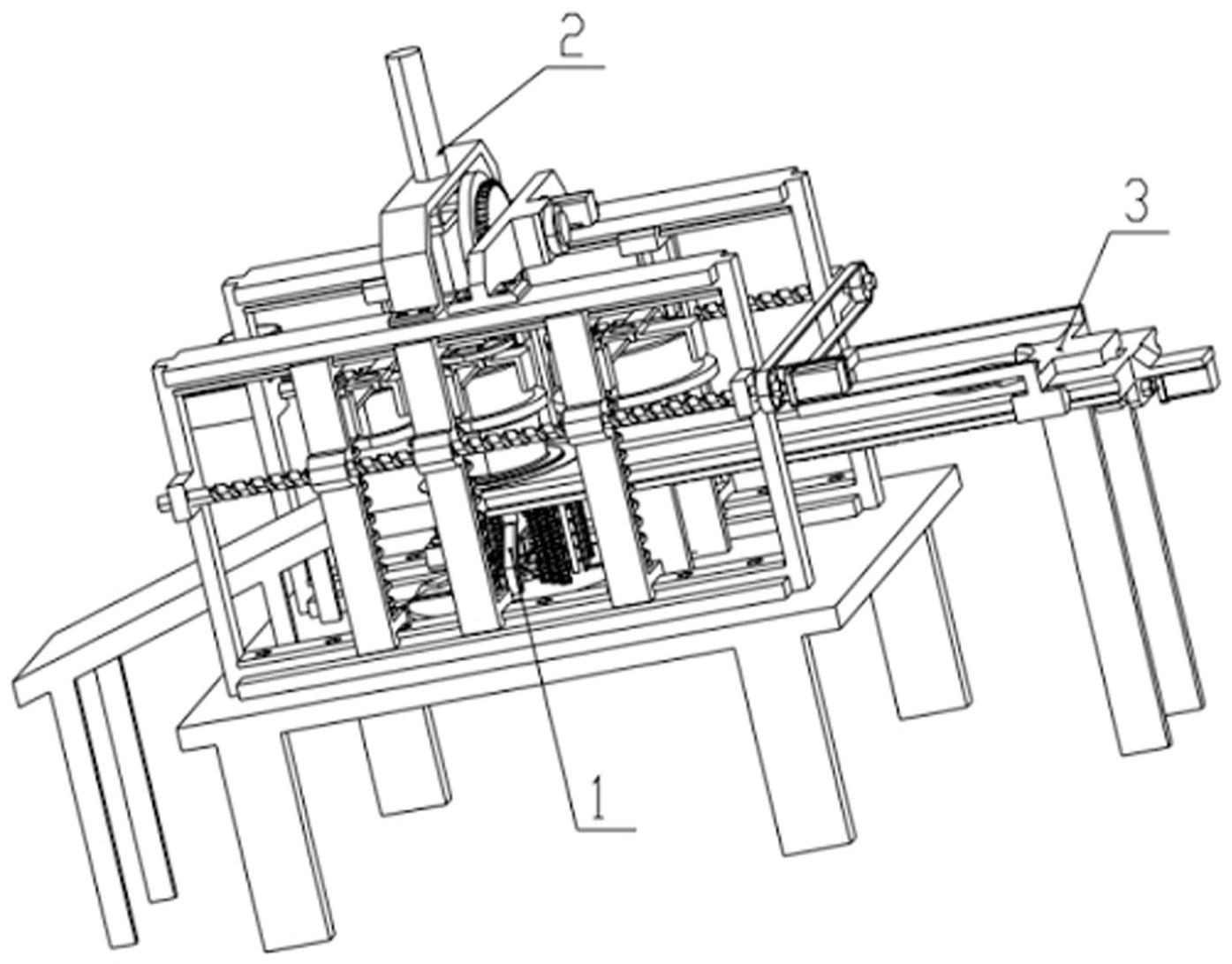

1.一种压力表壳体的成形工艺及成形装置,其特征在于,包括:下模具自动调节机构(1)、上模具自动切换机构(2)和上下料一体化机构(3);

2.根据权利要求1所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述下模具自动调节机构(1)包括:下模具(101)、转盘(102)、电机a(103)、卡块(104)、连接滑杆(105)、底座(106)、支架(107)、滑杆(108);

3.根据权利要求1所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述上模具自动切换机构(2)包括:上模具(201)、丝杆a(202)、电机b(203)、皮带(204)、滑动架(205)、转动拨盘(206)、电机c(207)、下压杆(208)、固定架(209)、主支架(210)和复位弹簧(211);

4.根据权利要求3所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述复位弹簧(211)采用65mn弹簧钢制作而成。

5.根据权利要求1所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述上下料一体化机构(3)包括:壳体原材料(301)、推板(302)、丝杆b(303)、电机d(304)、上料板(305)和下料架(306);

6.根据权利要求1-5任意一条权利要求所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述上模具(101)根据生产要求可以设置为多个环型圈,配合对应直径的下模具(201),从而实现对不同的压力表外壳进行冲压成型。

7.根据权利要求6所述一种压力表壳体的成形工艺及成形装置,其特征在于,所述上模具(101)采用45#钢调质处理而成。

技术总结

一种压力表壳体的成形工艺及成形装置包括:下模具自动调节机构、上模具自动切换机构和上下料一体化机构;通过设置下模具自动调节机构、上模具自动切换机构和上下料一体化机构,将下模具自动调节、上模具自动切换和一体化上下料等功能集于一体,可以对不同型号的压力表外壳进行冲压,根据不同的压力表的直径使用对应直径的模具,通过上模具自动切换机构切换好上模具后对上下料一体化机构的推板推到特定位置的壳体原材料进行冲压,冲压完成后,压力表外壳成型,由复位弹簧和推板配合动作,将成型的压力表外壳推到下料架处。

技术研发人员:金子豪,段海涯,朱坚

受保护的技术使用者:杭州顺豪金属制品有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!