一种箱体内壁撑紧装置的制作方法

本发明涉及一种箱体内壁撑紧装置,属于焊接工装领域。

背景技术:

1、通常箱体在进行外部加强筋焊接的时候,需要对箱体内壁进行撑紧固定以防止焊接变形,尤其是铝合金薄壁产品的焊接,内壁撑紧的同时还得保证箱体头尾部的平行度。以往的内壁撑紧方式是采用机械式内撑,通过拧紧螺杆来撑紧箱体内壁,该方式不但耗费时间,而且对于大批量的箱体产品加工来说也增加了不少的人工成本,装夹拆卸繁琐,焊接效率低下。

技术实现思路

1、为解决上述技术问题,本发明提供了一种箱体内壁撑紧装置,该箱体内壁撑紧装置可以自动撑紧、首尾同步,且人工干预少,提升了箱体产品外部加强筋的质量和焊接效率。

2、本发明通过以下技术方案得以实现。

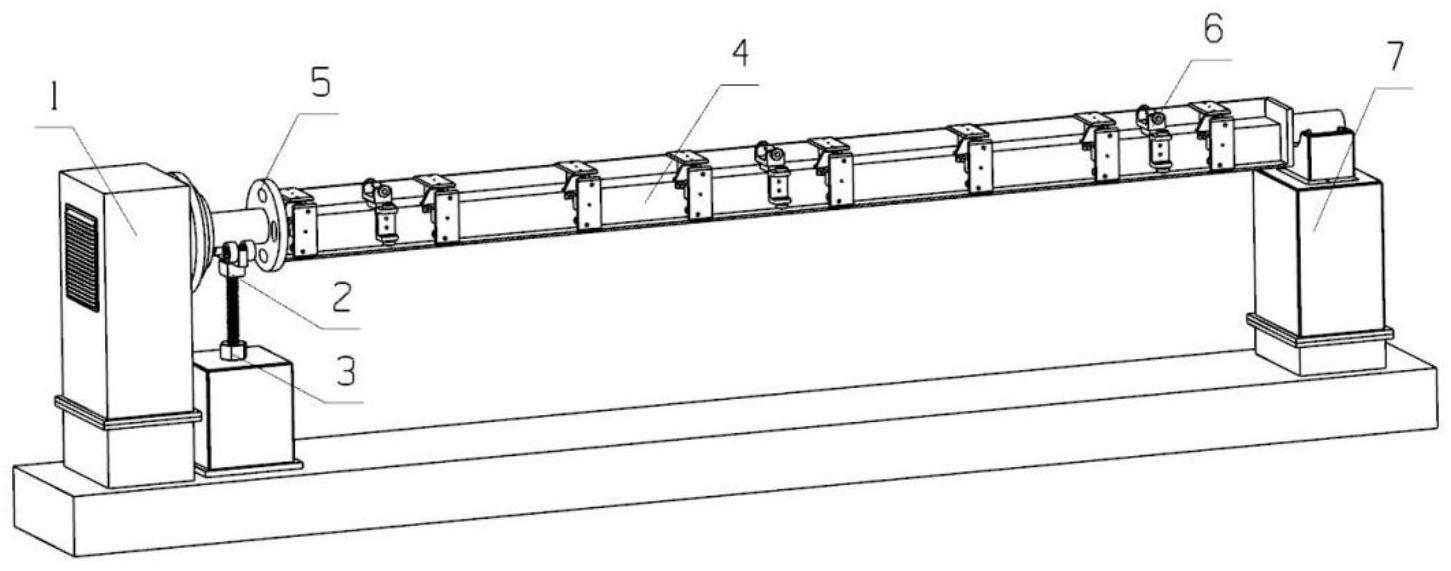

3、本发明提供的一种箱体内壁撑紧装置,包括工装底座;所述工装底座的一端设有变位机,另一端设有电动托架,变位机与电动托架之间连接有内支撑梁;所述内支撑梁与变位机连接的一端通过托架与工装底座连接,且在内支撑梁与变位机之间设有定位块;所述内支撑梁上设有多个撑紧结构,撑紧结构包括设置在内支撑梁上侧的微型油缸、滑轮和右侧的微型油缸、滑轮,内支撑梁的右侧和下侧均设有凸台;所述微型油缸的伸出杆连接有顶板,顶板的两端分别通过导向杆与内支撑梁连接;同一圆周方向安装的微型油缸之间分别设有与内支撑梁连接的导向杆安装板,导向杆呈斜对称布置,用以错开另一侧的微型油缸安装空间。

4、所述撑紧结构至少有3个。

5、位于上侧的两个导向杆中,一个导向杆与内支撑梁连接,另一个导向杆与位于右侧的导向杆安装板连接;位于右侧的两个导向杆中,一个导向杆与内支撑梁连接,另一个导向杆与位于上侧的导向杆安装板连接。

6、所述滑轮的高度小于微型油缸伸出杆伸出的最大高度,大于微型油缸伸出杆缩回的最低高度。

7、所述托架的底部为螺杆结构,托架的顶部对称设置有滚动轴承。

8、所述电动托架包括与工装底座连接的固定座,在固定座上设有与内支撑梁连接的升降杆,在升降杆上设有多组轴承。

9、所述托架安装在变位机的安装法兰下方。

10、所述螺杆结构上设有螺母。

11、本发明的有益效果在于:在整个过程中,减少了人工干预次数,同时也降低了装卸箱体的劳动强度,自动化的内撑与翻转方式大幅缩减了箱体外部加强筋的焊接时间,对于大批量的箱体产品加工来说,提供了一种简便、高效的焊接方式。

技术特征:

1.一种箱体内壁撑紧装置,包括工装底座,其特征在于:所述工装底座的一端设有变位机(1),另一端设有电动托架(7),变位机(1)与电动托架(7)之间连接有内支撑梁(4);所述内支撑梁(4)与变位机(1)连接的一端通过托架(2)与工装底座连接,且在内支撑梁(4)与变位机(1)之间设有定位块(5);所述内支撑梁(4)上设有多个撑紧结构,撑紧结构包括设置在内支撑梁(4)上侧的微型油缸(403)、滑轮(6)和右侧的微型油缸(403)、滑轮(6),内支撑梁(4)的右侧和下侧均设有凸台(405);所述微型油缸(403)的伸出杆连接有顶板(402),顶板(402)的两端分别通过导向杆(401)与内支撑梁(4)连接;同一圆周方向安装的微型油缸(403)之间分别设有与内支撑梁(4)连接的导向杆安装板(404),导向杆(401)呈斜对称布置,用以错开另一侧的微型油缸(403)安装空间。

2.如权利要求1所述的箱体内壁撑紧装置,其特征在于:所述撑紧结构至少有3个。

3.如权利要求1所述的箱体内壁撑紧装置,其特征在于:位于上侧的两个导向杆(401)中,一个导向杆(401)与内支撑梁(4)连接,另一个导向杆(401)与位于右侧的导向杆安装板(404)连接;位于右侧的两个导向杆(401)中,一个导向杆(401)与内支撑梁(4)连接,另一个导向杆(401)与位于上侧的导向杆安装板(404)连接。

4.如权利要求1所述的箱体内壁撑紧装置,其特征在于:所述滑轮(6)的高度小于微型油缸(403)伸出杆伸出的最大高度,大于微型油缸(403)伸出杆缩回的最低高度。

5.如权利要求1所述的箱体内壁撑紧装置,其特征在于:所述托架(2)的底部为螺杆结构,托架(2)的顶部对称设置有滚动轴承。

6.如权利要求1所述的箱体内壁撑紧装置,其特征在于:所述电动托架(7)包括与工装底座连接的固定座(702),在固定座(702)上设有与内支撑梁(4)连接的升降杆(701),在升降杆(701)上设有多组轴承。

7.如权利要求1所述的箱体内壁撑紧装置,其特征在于:所述托架(2)安装在变位机(1)的安装法兰下方。

8.如权利要求5所述的箱体内壁撑紧装置,其特征在于:所述螺杆结构上设有螺母(3)。

技术总结

本发明提供了一种箱体内壁撑紧装置,包括工装底座;所述工装底座的一端设有变位机,另一端设有电动托架,变位机与电动托架之间连接有内支撑梁;所述内支撑梁与变位机连接的一端通过托架与工装底座连接,且在内支撑梁与变位机之间设有定位块;所述内支撑梁上设有多个撑紧结构,撑紧结构包括设置在内支撑梁上侧的微型油缸、滑轮和右侧的微型油缸、滑轮,内支撑梁的右侧和下侧均设有凸台;所述微型油缸的伸出杆连接有顶板,顶板的两端分别通过导向杆与内支撑梁连接。本发明自动化的内撑与翻转方式大幅缩减了箱体外部加强筋的焊接时间,对于大批量的箱体产品加工来说,提供了一种简便、高效的焊接方式。

技术研发人员:张伟,王守武,覃广林,周之贵,符书豪

受保护的技术使用者:贵州航天天马机电科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!