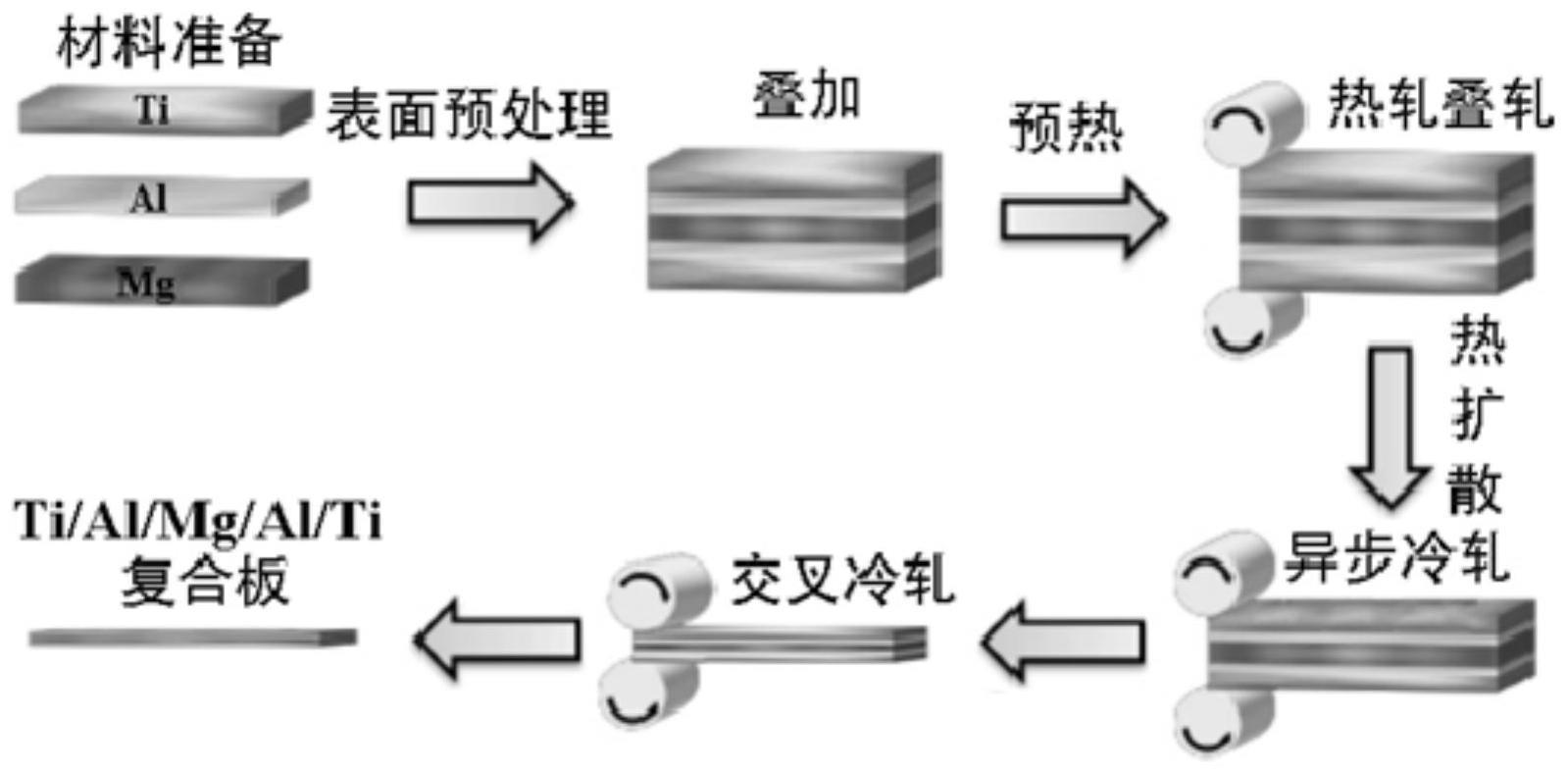

一种Ti/Al/Mg/Al/Ti复合板材的轧制工艺

本发明属于轧制工艺,具体而言,涉及一种ti/al/mg/al/ti复合板材的热轧叠轧、异步及交叉冷轧工艺。

背景技术:

1、随着交通运输和航天航空等行业对轻质材料的需求不断增加,镁合金已经成为非常重要的新型绿色轻质结构材料。但是,镁合金在耐蚀性、强度、刚度和表面可修饰性方面的劣势严重制约了它的广泛应用。镁铝复合板已经很好地改善了镁合金在塑性、耐腐蚀性方面的缺陷,但其力学强度依然较低,因此复合板表面可选用高强度和刚度的钛合金来弥补其刚度和强度不足的这一缺点。ti和mg两者的相互固溶度在较低的水平,且两者之间不会生成金属间化合物,实现直接复合这两种金属板较难;如果成功复合,其界面的结合强度也很低。al和mg之间的固溶度较大,并且在一定条件下可生成固溶体或者金属间化合物;al在ti中有较大的固溶度,但是ti在al中的固溶度较小,在特定情况下两者可以生成金属间化合物。所以,选用al作粘结剂来连接镁合金和钛合金,实现高强度复合。

2、针对选用al作粘结剂来连接镁合金和钛合金的复合板,可以采用冷轧复合板方法,复合板表面不易产生氧化层,可以获得较高质量的结合界面。

3、然而,由于轧制温度低,容易造成制备的复合板内部存在较大的残余应力,同时在轧制时需要较大的轧制压力和轧制扭矩,造成能耗较高,若轧制力较大还容易引起复合板边缘开裂(沿轧制方向)问题,影响复合板界面的结合,造成组元板的损耗。

技术实现思路

1、本发明提供一种ti/al/mg/al/ti复合板材的轧制工艺,包括热轧叠轧、异步冷轧和交叉冷轧,可有效地克服现有技术存在的缺点。

2、为此,本发明提出以下技术方案:

3、本发明公开了一种ti/al/mg/al/ti复合板材的轧制工艺,所述复合板包括:6061铝合金、ti-6al-4v钛合金和mg-zn-zr镁合金板材;选用al作粘结剂来连接镁合金和钛合金;所述轧制工艺包括:热轧叠轧和异步冷轧;

4、所述异步冷轧包括:在冷轧机上进行压下率为40%~60%的单道次异步轧制,轧制力为150~170kn,异步冷轧至2.8~8.6mm,异速比为1.1~1.3;

5、所述热轧叠轧包括:将预热后的厚度为15~25mm,宽度500~1000mm的ti/al/mg/al/ti复合板坯经二辊可逆热轧机进行九个道次轧制处理;其中,将上下轧辊调至100~200℃,轧制总压下量为42.4~52.7%、轧辊转速为0.05~0.15m/s、热轧温度为400~500℃,热轧至7.1~14.4mm,整个热轧过程不采用润滑剂。

6、进一步地,所述异步轧制在可逆异步冷轧机上进行,两个工作辊直径相同,通过上下工作辊转速的不同实现异步轧制条件,轧制过程中下辊为慢速辊,辊速始终保持恒定,上辊为快速辊,根据异速比调整上辊辊速。

7、进一步地,下辊辊速为0.1~0.3m/s,上辊辊速为0.13~0.33m/s。

8、进一步地,在异步轧制之后还包括:交叉冷轧;所述交叉冷轧包括:先通过转钢机将复合板旋转90°进行横轧,压下率为10%~15%,轧制力为110~130kn,再将轧板沿长度方向输入轧机进行两个道次轧制,道次压下率为10%~15%,轧制力为110~130kn,终轧至2~5.3mm。

9、进一步地,所述交叉冷轧所用轧机为四辊冷轧机。

10、进一步地,九个道次轧制处理,包括:

11、前两个道次压下率3~5%,轧制力为50~60kn,轧制速度0.2~0.4m/s;

12、第三~五道次的道次压下率6~8%,轧制力为60~80kn,轧制速度为0.6~0.8m/s;

13、第六~七道次的道次压下率11~13%,轧制力为110~130kn,轧制速度为0.3~0.5m/s;

14、第八道次的压下率6~8%,轧制力为60~80kn,轧制速度为0.6~0.8m/s;

15、第九道次控制压下率1~3%,轧制力为40~50kn,轧制速度为1.0~1.2m/s。

16、进一步地,在所述热轧叠轧之前还包括:预热;所述预热包括:用铝箔将多层板坯包覆,将包覆好的ti/al/mg/al/ti初始板放入电阻炉中进行预热,温度为350~450℃,保温时间为10~30min。

17、进一步地,所述预热之前还包括:表面预处理;所述表面预处理包括:机械打磨、丙酮超声清洗去除表面油污;将厚度相同的5块镁合金、铝合金以及钛合金薄板,按照ti+al+mg+al+ti间隔交替的顺序依次进行叠合组坯,制成厚度为15~25mm的多层板坯。

18、进一步地,所述热轧叠轧之后还包括:热扩散处理;所述热扩散处理包括:将热轧ti/al/mg/al/ti复合板置于电阻炉中,加热升温至300~350℃并保温24~30h,进行复合板的热扩散处理。

19、进一步地,所述热扩散处理之后还包括:表面处理;所述表面处理包括:对复合板进行表面打磨。

20、本发明的有益效果是:

21、本发明在镁铝复合板表面选用高强度和刚度的钛合金来弥补其刚度和强度不足的这一缺点,改善了镁合金在塑性、耐腐蚀性方面的缺陷。

22、本发明采用异步冷轧工艺,上下轧辊速度差使材料受到一对切应力作用,造成内部晶体倾转,弱化基面织构,加速了位错运动的发生,提高了单位时间内变形量,同时储存更多的位错,协调塑形变形不兼容的几何必需位错的储存,提高材料的强韧性。

23、本发明采用交叉轧制工艺,控制板材边部的压下量与压下力度,解决轧件边部厚度变化量与中间厚度变化量不一致的问题,对板材翘曲进行矫直,具有良好的实际效果与重要的进步意义。

技术特征:

1.一种ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述复合板包括:6061铝合金、ti-6al-4v钛合金和mg-zn-zr镁合金板材;选用al作粘结剂来连接镁合金和钛合金;所述轧制工艺包括:热轧叠轧和异步冷轧;

2.根据权利要求1所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述异步轧制在可逆异步冷轧机上进行,两个工作辊直径相同,通过上下工作辊转速的不同实现异步轧制条件,轧制过程中下辊为慢速辊,辊速始终保持恒定,上辊为快速辊,根据异速比调整上辊辊速。

3.根据权利要求2所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,下辊辊速为0.1~0.3m/s,上辊辊速为0.13~0.33m/s。

4.根据权利要求1所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,在异步轧制之后还包括:交叉冷轧;所述交叉冷轧包括:先通过转钢机将复合板旋转90°进行横轧,压下率为10%~15%,轧制力为110~130kn,再将轧板沿长度方向输入轧机进行两个道次轧制,道次压下率为10%~15%,轧制力为110~130kn,终轧至2~5.3mm。

5.根据权利要求4所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述交叉冷轧所用轧机为四辊冷轧机。

6.根据权利要求1所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,九个道次轧制处理,包括:

7.根据权利要求1所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,在所述热轧叠轧之前还包括:预热;所述预热包括:用铝箔将多层板坯包覆,将包覆好的ti/al/mg/al/ti初始板放入电阻炉中进行预热,温度为350~450℃,保温时间为10~30min。

8.根据权利要求7所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述预热之前还包括:表面预处理;所述表面预处理包括:机械打磨、丙酮超声清洗去除表面油污;将厚度相同的5块镁合金、铝合金以及钛合金薄板,按照ti+al+mg+al+ti间隔交替的顺序依次进行叠合组坯,制成厚度为15~25mm的多层板坯。

9.根据权利要求1所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述热轧叠轧之后还包括:热扩散处理;所述热扩散处理包括:将热轧ti/al/mg/al/ti复合板置于电阻炉中,加热升温至300~350℃并保温24~30h,进行复合板的热扩散处理。

10.根据权利要求9所述的ti/al/mg/al/ti复合板材的轧制工艺,其特征在于,所述热扩散处理之后还包括:表面处理;所述表面处理包括:对复合板进行表面打磨。

技术总结

本发明涉及一种Ti/Al/Mg/Al/Ti复合板材的轧制工艺,属于轧制工艺技术领域,其包括如下步骤:原料准备,包括6061铝合金板、Ti‑6Al‑4V钛合金板、Mg‑Zn‑Zr镁合金板材;表面处理后,按照Ti+Al+Mg+Al+Ti间隔交替的顺序依次进行叠合组坯之后将其置于电阻炉中均匀预热;对预热后的叠合组坯进行热轧变形;之后进行热扩散处理,得到热处理板材;对热处理板材进行异步冷轧变形,得到异步冷轧变形板材;将异步冷轧变形板材进行交叉冷轧处理,得到界面结合良好的Ti/Al/Mg/Al/Ti复合板材。这种方法能够提高Ti/Al/Mg/Al/Ti复合板材的界面结合力,为该类型复合板材的工程应用奠定基础。

技术研发人员:蔡国君,黄艳茹,李英葆,李燃,刘璋钰

受保护的技术使用者:辽宁石油化工大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!