大型厚壁钛合金球形瓜瓣装夹模具及坡口成型方法与流程

本发明属于金属材料机械加工制造,具体涉及大型曲面构件机械加工成型方法。

背景技术:

1、钛合金具有优异的综合性能和耐海水腐蚀性能,是最适合制造深海作业装备的金属材料之一。

2、钛合金厚壁外压、高压设备球形封头由于其成型精度要求高、最终球形容器外径、内径、壁厚精度要求高,且表面状态要求高,以满足设备在深海高压状态的使用需求。同时鉴于钛合金原材料价格高昂,球形封头瓜瓣的内外表面余量需要精确控制,进而需要对瓜瓣的成型和瓜瓣纵缝坡口加工精度进行精确控制,以实现瓜瓣轮廓尺寸和坡口形状尺寸、角度等的精确控制。

3、钛合金化学活性高,热导性差,硬度大,加工过程中刀具温度急剧升高,造成刀具切削面磨损,且在加工过程中易与空气中活性介质反应,造成表面氧化变硬,加速刀具磨损或崩刃。鉴于以上因素以及钛合金球形封头瓜瓣零件的压制成型、热处理定型结果存在一定的形位、尺寸偏差,且瓜瓣零件为空间结构,在机加工前的装夹、定位、余量分配等方面均存在很大的技术难度,对大型数控加工设备依赖性强,加工过程基准定位难度大,工件容易发生颤动,对刀具及人员技能要求高,加工效率低。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种可以快速实现瓜瓣构件的精确装夹及基准定位、便于高效精确加工的大型厚壁钛合金球形瓜瓣装夹模具。

2、为实现上述技术目的,本发明采用以下的技术方案:

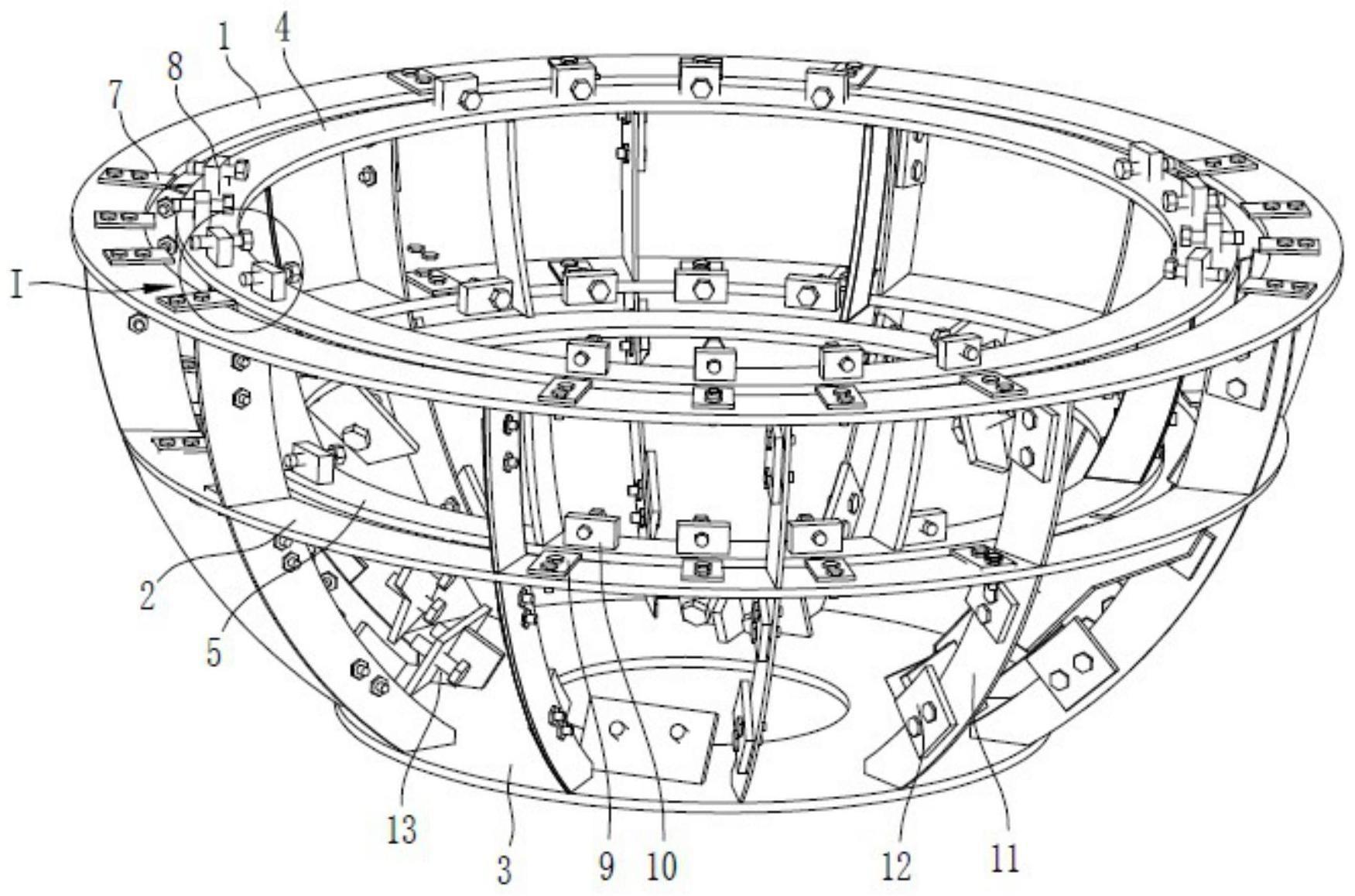

3、大型厚壁钛合金球形瓜瓣装夹模具,包括上层外加强环、下层外加强环和底层加强座,所述上层外加强环、下层外加强环和底层加强座分别呈水平设置,所述上层外加强环、下层外加强环和底层加强座的直径逐渐缩小而形成球形结构;

4、所述上层外加强环的内侧对应设置有上层内加强环,所述下层外加强环的内侧对应设置有下层内加强环;所述上层外加强环与上层内加强环之间、所述下层外加强环与下层内加强环之间形成用于装夹多个瓜瓣构件的球形间隙;

5、所述上层外加强环上设置有若干组上层外限位块,所述上层内加强环上设置有与所述上层外限位块对应的上层压紧装置;所述下层外加强环上设置有若干组下层外限位块,所述下层内加强环上设置有与所述下层外限位块对应的下层压紧装置;

6、所述上层外加强环、下层外加强环和底层加强座之间连接有若干弧状的垂向加强筋,所述垂向加强筋上设置有若干垂向限位块;所述下层外加强环与下层内加强环之间的间隙处、所述底层加强座上分别安装有与瓜瓣构件端面相对应的位置调整装置。

7、作为优选的技术方案,所述上层压紧装置或下层压紧装置包括压紧支座,所述压紧支座上安装有压紧螺栓。

8、作为优选的技术方案,所述位置调整装置包括调整支座,所述调整支座上安装有调整螺栓。

9、本发明还提供了利用以上所述模具的大型厚壁钛合金球形瓜瓣坡口成型方法,包括如下步骤:

10、s1、瓜瓣构件压制成型后,对瓜瓣构件进行形状检测及位置基准线刻划;

11、s2、利用以上所述的大型厚壁钛合金球形瓜瓣装夹模具对瓜瓣构件进行定位及固定;

12、s3、将模具及固定好的瓜瓣构件整体移至车床,校正瓜瓣构件中心与机床回转同心,并调整瓜瓣构件刻划线水平作为平面基准,将瓜瓣构件及模具固定;

13、s4、车加工上层外加强环和上层内加强环处的瓜瓣构件的内径、外径作为径向基准,车加工上层压紧装置处的瓜瓣构件的上端面作为水平面基准,确认加工基准满足目标要求后,车加工坡口成型。

14、作为优选的技术方案,步骤s1中,采用三维扫描、全站仪对瓜瓣构件进行外形尺寸采集,并对形状进行分析,掌握瓜瓣的实际形状,为后续定位提供依据。

15、作为优选的技术方案,步骤s1中,模拟瓜瓣构件实际安装空间位置,采用划线仪和测量仪对瓜瓣构件的宽度、最大外径线进行刻划。

16、作为优选的技术方案,步骤s2中,瓜瓣构件的定位及固定方法如下:

17、s21、将准备好的瓜瓣构件放入模具的球形间隙中,并通过模具的各层加强环和垂向加强筋进行粗定位;

18、s22、通过位置调整装置调整瓜瓣构件的待加工面基准线水平;

19、s23、通过调整上层外限位块、下层外限位块及垂向限位块对瓜瓣构件所在的中心圆进行精调;

20、s24、通过上层压紧装置和下层压紧装置将瓜瓣构件与模具压实固定。

21、由于采用上述技术方案,本发明具有至少以下有益效果:

22、(1)大型厚壁钛合金球形瓜瓣装夹模具结构设计独特,采用仿形设计,上层外加强环与上层内加强环之间、下层外加强环与下层内加强环之间形成用于装夹多个瓜瓣构件的球形间隙,将瓜瓣构件放入模具的球形间隙中,可以通过模具的各层加强环和垂向加强筋进行粗定位,通过位置调整装置便于调整瓜瓣构件的待加工面基准线水平,通过调整上层外限位块、下层外限位块及垂向限位块可以对瓜瓣构件所在的中心圆进行精调;通过上层压紧装置和下层压紧装置将瓜瓣构件与模具压实固定,通过该装夹模具一次可以实现对多片瓜瓣构件的精准定位与加工。对于批量化同规格瓜瓣构件的加工定位便捷,加工效率提升明显,便于大型厚壁钛合金球形瓜瓣构件的纵缝坡口高效、高精度机加工。

23、(2)通过该模具降低了对机床的功能需求,降低了制造成本;通过该模具降低了对大型数控机床的依赖,可以采用更常见的车床实现,可适宜更大、更厚、更重的瓜瓣经线处的坡口加工,加工过程基准定位可靠,工件不易发生颤动,保证了工件的加工精度,降低了对刀具和人员的要求。

24、(3)通过上层外限位块、下层外限位块及垂向限位块的调整实现瓜瓣中心圆的精准定位,使其具有一定调整余度,有效降低了瓜瓣外形误差对加工的影响,采用上述方法成型后的钛合金瓜瓣坡口,可以实现球壳半径误差不大于1mm、钝边宽度不大于0.2mm、钝边最大组对错边不大于0.5mm、钝边最大组对间隙不大于0.5mm,大大提高了加工质量和效率。

技术特征:

1.大型厚壁钛合金球形瓜瓣装夹模具,其特征在于:包括上层外加强环、下层外加强环和底层加强座,所述上层外加强环、下层外加强环和底层加强座分别呈水平设置,所述上层外加强环、下层外加强环和底层加强座的直径逐渐缩小而形成球形结构;

2.如权利要求1所述的大型厚壁钛合金球形瓜瓣装夹模具,其特征在于:所述上层压紧装置或下层压紧装置包括压紧支座,所述压紧支座上安装有压紧螺栓。

3.如权利要求1所述的大型厚壁钛合金球形瓜瓣装夹模具,其特征在于:所述位置调整装置包括调整支座,所述调整支座上安装有调整螺栓。

4.大型厚壁钛合金球形瓜瓣坡口成型方法,其特征在于,包括如下步骤:

5.如权利要求4所述的坡口成型方法,其特征在于:步骤s1中,采用三维扫描、全站仪对瓜瓣构件进行外形尺寸采集,并对形状进行分析,掌握瓜瓣的实际形状,为后续定位提供依据。

6.如权利要求4所述的坡口成型方法,其特征在于:步骤s1中,模拟瓜瓣构件实际安装空间位置,采用划线仪和测量仪对瓜瓣构件的宽度、最大外径线进行刻划。

7.如权利要求4所述的坡口成型方法,其特征在于:步骤s2中,瓜瓣构件的定位及固定方法如下:

技术总结

本发明属于金属材料机械加工技术领域,具体涉及一种大型厚壁钛合金球形瓜瓣装夹模具及坡口成型方法。模具包括水平设置的上层外加强环、下层外加强环和底层加强座,上层外加强环、下层外加强环和底层加强座的直径逐渐缩小而呈球形结构;上层外加强环的内侧设置有上层内加强环,下层外加强环的内侧设置有下层内加强环;上层外加强环、下层外加强环上分别设置有外限位块;上层外加强环、下层外加强环和底层加强座之间连接有垂向加强筋,垂向加强筋上设置有垂向限位块。通过该模具一次可以实现对多片瓜瓣构件的精准定位,降低了对大型数控机床的依赖,加工过程基准定位可靠,工件不易发生颤动,保证了工件的加工精度。

技术研发人员:刘鸿彦,史从俊,于翔宇,李成全,赵红远,张争光,周果,王菲,杨英

受保护的技术使用者:南京宝色股份公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!