航空用弧形弯折片成型模具及成型方法与流程

本发明涉及钛合金塑型领域,具体而言,涉及一种航空用弧形弯折片成型模具及成型方法。

背景技术:

1、在现今的飞机制造业中,许多大型飞机的重要零部件都在使用特殊合金,其中使用最多的就是钛合金,因其具有强度高、耐高温、耐腐蚀以及质量轻等特性,符合航空载具用料需求,但同时也因这些特性,钛合金的塑型难度相较一般金属更高;尤其是钛合金弧形弯折片,需将钛合金片件弯折为弧形后再对其翻折,需要复杂的工艺和精密的设备,现有的加工模具和常见工艺很难加工出相应的钛合金弧形弯折片。

技术实现思路

1、本发明的主要目的在于提供一种航空用弧形弯折片成型模具及成型方法,以至少解决现有技术中的钛合金加工模具和工艺难以加工出符合要求的钛合金弧形弯折片的问题。

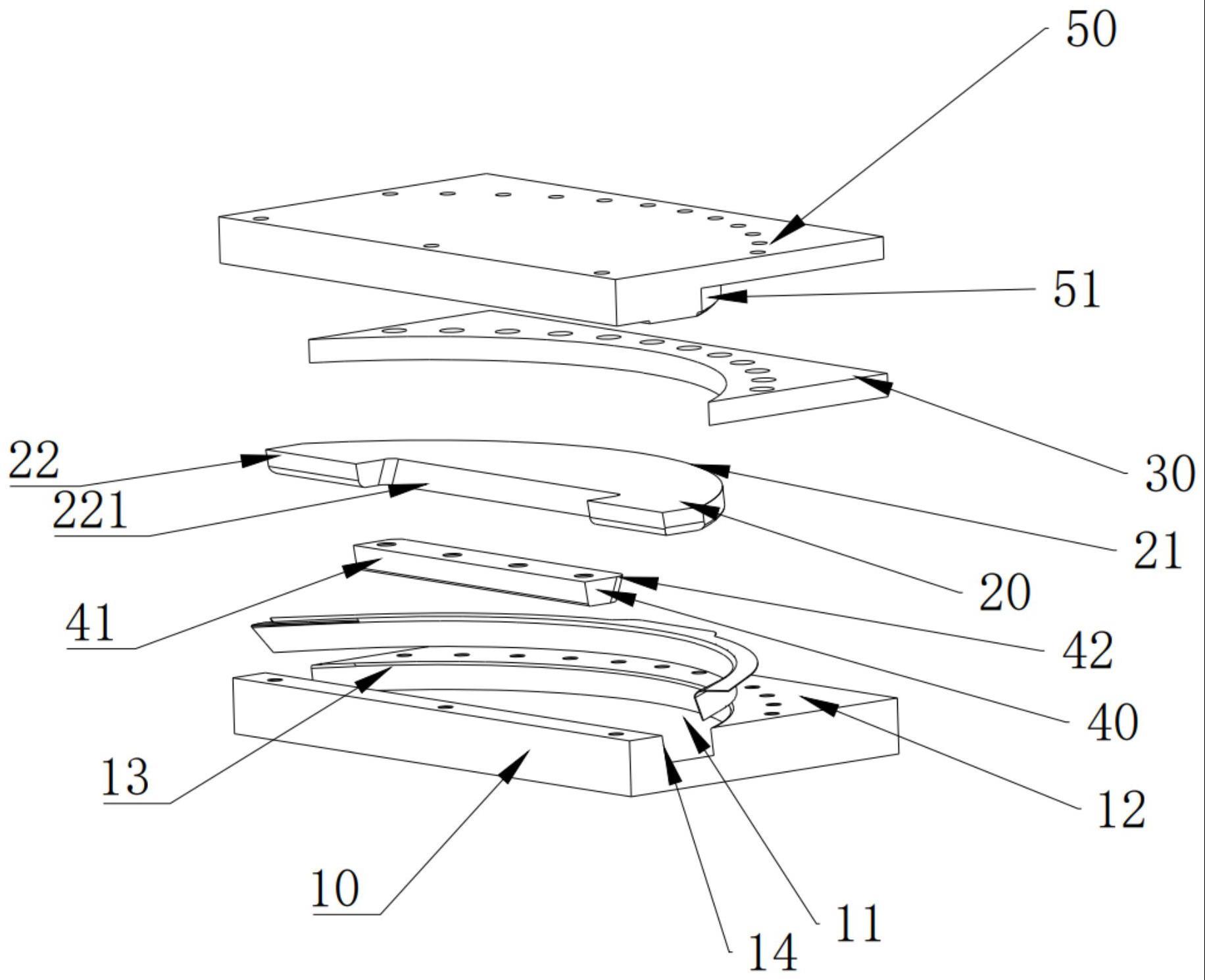

2、为了实现上述目的,本发明的第一个方面提供了一种航空用弧形弯折片成型模具,包括下模板、芯板、压料板、推压块以及上模板;下模板的上表面开设有塑型凹槽和定位平面,塑型凹槽的第一侧壁形成第一定位面,塑型凹槽的第二侧壁形成第一推挤面,第一定位面与第一推挤面沿下模板的板面方向相对;芯板可拆卸地安装在下模板的塑型凹槽中,芯板的外形与塑型凹槽的外形相匹配;芯板的第一侧壁形成第二定位面,芯板的第二侧壁形成第二推挤面,第二定位面和第二推挤面沿芯板板面方向相对;第二推挤面开设有推挤坡面;压料板的形状与定位平面相匹配;推压块的第一侧壁形成推动面,推压块的第二侧壁形成挤压面;推动面与挤压面沿推压块的板面方向相对,推动面与第一推挤面相匹配,挤压面的外形与推挤坡面相匹配;上模板的下表面开设有塑型凸起,塑型凸起的外形与塑型凹槽相匹配;其中,芯板沿竖直方向压入塑型凹槽内;推压块沿竖直方向压入推挤坡面与第一推挤面之间推挤芯板朝向第一定位面移动以将放置在第二定位面与第一定位面之间的片状坯料挤压塑型为弧形片;弧形片的下边缘与第二定位面与第一定位面抵接,弧形片的上边缘朝向定位平面弯折预设角度,压料板沿竖直方向向下运动以将弧形片的上边缘压在定位平面上,上模板的塑型凸起沿竖直方向压入塑型凹槽以将弧形片状坯料翻折塑型为弧形弯折片。

3、进一步地,第一定位面和第二定位面均为弧形面。

4、进一步地,第一定位面与定位平面的夹角度小于90°,第一推挤面与塑型凹槽的槽底面夹角度大于90°;第二定位面与芯板上表面的夹角度大于90°,第二推挤面与芯板上表面的夹角度小于90°,推挤坡面与芯板20上表面的夹角大于90°。

5、进一步地,推压块上的推动面和推压块的上表面夹角度小于90°,挤压面与推压块的上表面夹角度小于90°。

6、进一步地,芯板压入塑型凹槽后,推压块压入推挤坡面和第一推挤面中间,挤压面与推挤坡面抵接以推挤推挤坡面向前移动;推动面与第一推挤面抵接以推挤第一推挤面以使推压块和芯板向前移动。

7、进一步地,芯板和推压块的高度均小于塑型凹槽的深度。

8、进一步地,压料板的高度小于塑型凸起的高度。

9、本发明的第二个方面提供了一种成型方法,成型方法应用于航空用弧形弯折片成型模具,成型方法包括:将片状坯料加热后人力塑型使片状坯料呈弧形;将人力塑型后的弧形片状坯料放入下模板的塑型凹槽中,使片状坯料的一侧面与塑型凹槽的第一定位面抵接;将芯板沿竖直方向放入塑型凹槽中,并使芯板的第二定位面与片状坯料的另一侧面抵接;将推压块沿竖直方向压入塑型凹槽的第一推挤面和芯板的推挤坡面之间,推压块沿竖直方向向下挤压,推压块的推动面向第一推挤面推挤,推压块的挤压面向推挤坡面推挤,以使芯板朝向第一定位面移动,片状坯料的两侧面被第一定位面和第二定位面挤压塑型为弧形片;将弧形片的上边缘加热后人力弯折以及使弧形片的上边缘朝向定位平面弯折预设角度,再将压料板沿朝向定位平面的方向向下挤压弧形片的上边缘以使弧形片的上边缘与定位平面抵接;将上模板沿竖直方向压下以使上模板的塑型凸起沿竖直方向压入塑型凹槽以将弧形片状坯料翻折塑型为弧形弯折片。

10、应用本发明技术方案的航空用弧形弯折片成型模具,包括下模板、芯板、压料板、推压块以及上模板;下模板的上表面开设有塑型凹槽和定位平面,塑型凹槽的第一侧壁形成第一定位面,塑型凹槽的第二侧壁形成第一推挤面,第一定位面与第一推挤面沿下模板的板面方向相对;芯板可拆卸地安装在下模板的塑型凹槽中,芯板的外形与塑型凹槽的外形相匹配;芯板的第一侧壁形成第二定位面,芯板的第二侧壁形成第二推挤面,第二定位面和第二推挤面沿芯板板面方向相对;第二推挤面开设有推挤坡面;压料板的形状与定位平面相匹配;推压块的第一侧壁形成推动面,推压块的第二侧壁形成挤压面;推动面与挤压面沿推压块的板面方向相对,推动面与第一推挤面相匹配,挤压面的外形与推挤坡面相匹配;上模板的下表面开设有塑型凸起,塑型凸起的外形与塑型凹槽相匹配;其中,芯板沿竖直方向压入塑型凹槽内;推压块沿竖直方向压入推挤坡面与第一推挤面之间推挤芯板朝向第一定位面移动以将放置在第二定位面与第一定位面之间的片状坯料挤压塑型为弧形片;弧形片的下边缘与第二定位面与第一定位面抵接,弧形片的上边缘朝向定位平面弯折预设角度,压料板沿竖直方向向下运动以将弧形片的上边缘压在定位平面上,上模板的塑型凸起沿竖直方向压入塑型凹槽以将弧形片状坯料翻折塑型为弧形弯折片,解决了现有技术中的钛合金加工模具和工艺难以加工出符合要求的钛合金弧形弯折片的问题。

技术特征:

1.一种航空用弧形弯折片成型模具,其特征在于,包括:

2.根据权利要求1所述的航空用弧形弯折片成型模具,其特征在于,所述第一定位面(13)和所述第二定位面(21)均为弧形面。

3.根据权利要求2所述的航空用弧形弯折片成型模具,其特征在于,所述第一定位面(13)与所述定位平面(12)的夹角度小于90°,所述第一推挤面(14)与所述塑型凹槽(11)的槽底面夹角度大于90°;所述第二定位面(21)与所述芯板(20)上表面的夹角度大于90°,所述第二推挤面(22)与所述芯板(20)上表面的夹角度小于90°,所述推挤坡面(221)与所述芯板20上表面的夹角大于90°。

4.根据权利要求3所述的航空用弧形弯折片成型模具,其特征在于,所述推压块(40)上的所述推动面(41)和所述推压块(40)的上表面夹角度小于90°,所述挤压面(42)与所述推压块(40)的上表面夹角度小于90°。

5.根据权利要求4所述的航空用弧形弯折片成型模具,其特征在于,所述芯板(20)压入所述塑型凹槽(11)后,所述推压块(40)压入所述推挤坡面(221)和所述第一推挤面(14)中间,所述挤压面(42)与所述推挤坡面(221)抵接以推挤所述推挤坡面(221)向前移动;所述推动面(41)与所述第一推挤面(14)抵接以推挤所述第一推挤面(14)以使所述推压块(40)和所述芯板(20)向前移动。

6.根据权利要求5所述的航空用弧形弯折片成型模具,其特征在于,所述芯板(20)和所述推压块(40)的高度均小于所述塑型凹槽(11)的深度。

7.根据权利要求6所述的航空用弧形弯折片成型模具,其特征在于,所述压料板(30)的高度小于所述塑型凸起(51)的高度。

8.一种航空用弧形弯折片成型方法,其特征在于,所述成型方法应用于权利要求1至7中任一项所述的航空用弧形弯折片成型模具,所述成型方法包括:

技术总结

本发明提供了一种航空用弧形弯折片成型模具及成型方法,航空用弧形弯折片成型模具包括下模板、芯板、压料板、推压块以及上模板;下模板有定位平面和具有第一定位面和第一推挤面的塑型凹槽;芯板有第二定位面和具有推挤坡面的第二推挤面;推压块有推动面和挤压面;上模板有塑型凸起;芯板压入塑型凹槽后推压块再压入推挤坡面与第一推挤面之间,推挤芯板前移将第二定位面与第一定位面之间的片状坯料挤压为弧形片;压料板将弧形片上边缘压在定位平面上,塑型凸起压入塑型凹槽将弧形片状坯料翻折塑型为弧形弯折片,解决了现有技术中的钛合金加工模具和工艺难以加工出符合要求的钛合金弧形弯折片的问题。

技术研发人员:张宏丽,张少龙

受保护的技术使用者:陕西箴铭新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!