机器人焊钳状态自动检测方法及传动装置与流程

本发明涉及机器人焊接,尤其涉及一种机器人焊钳状态自动检测方法及传动装置。

背景技术:

1、在基于机器人的电阻点焊系统中,焊钳状态直径影响焊接质量,焊钳状态包括:电极帽的修磨质量和电极的对中性,关于电极帽的修磨质量,通常通过人工目视检查,不仅浪费人工工时,而且状态可控度较低。在电极帽状态的自动检测方面,现有技术通过视觉装置对电极帽进行检测,不仅增加了系统的成本,也增加了系统的复杂度,降低了系统运行的稳定性;现有技术通过焊后点焊试片的外观形态及尺寸参数来评估点焊电极的对中状态,检查方式为间接验证,并且需要试片焊接,人工确定对中性,准确度不高;以上问题亟待解决。

技术实现思路

1、本发明的目的在于提供一种机器人焊钳状态自动检测方法及传动装置,利用焊接控制器的动态电阻检测功能,采用焊接回路动态电阻检测的方式,检测电极帽修磨的状态,通过伺服焊钳的压入深度的变化量,来判断焊钳电极杆的对中性,以解决上述背景技术中提出的问题。

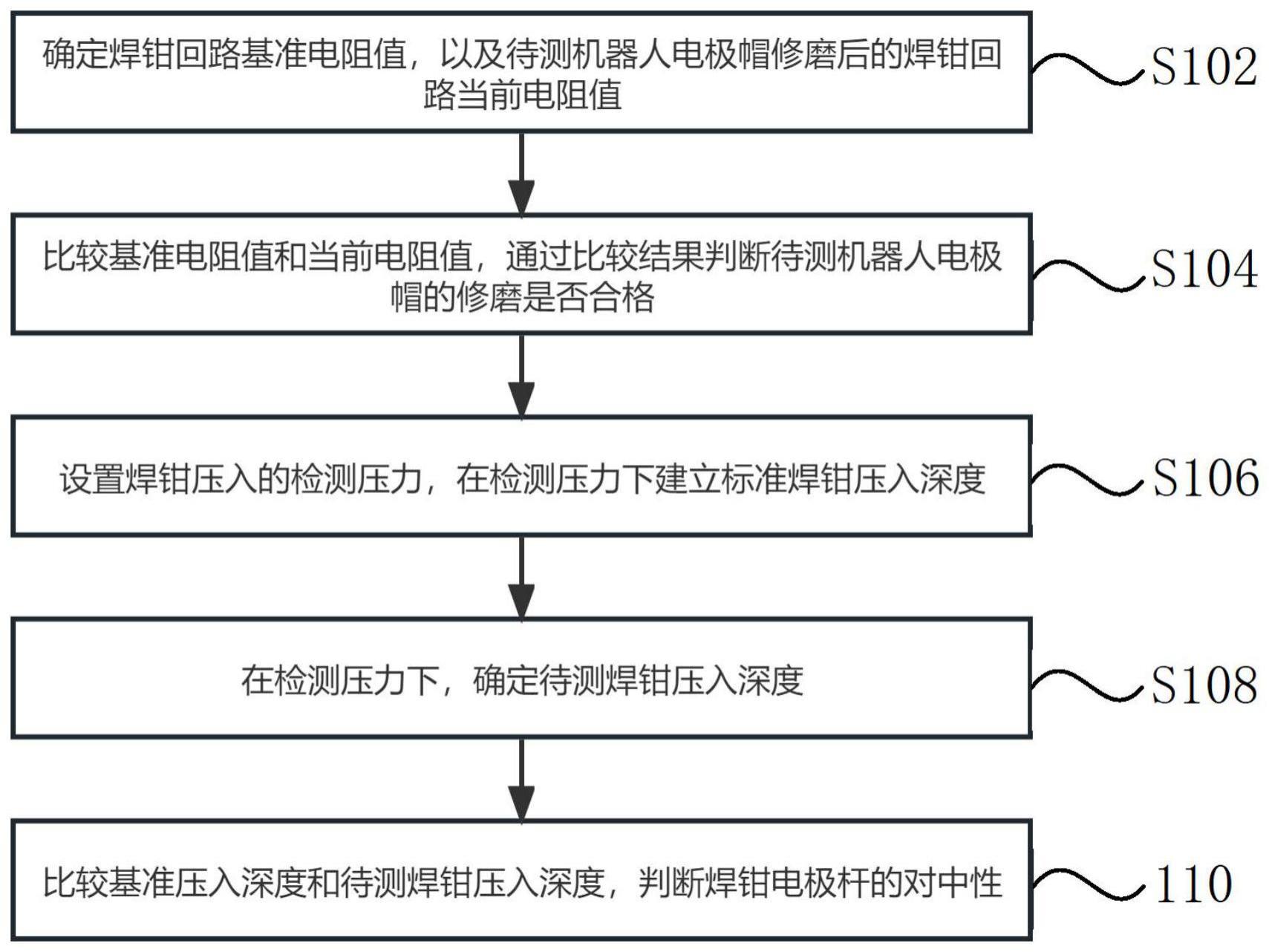

2、为实现上述目的,本发明提供如下技术方案:一种机器人焊钳状态自动检测方法,包括:

3、确定焊钳回路基准电阻值,以及待测机器人电极帽修磨后的焊钳回路当前电阻值;

4、比较基准电阻值和当前电阻值,通过比较结果判断待测机器人电极帽的修磨是否合格;

5、设置焊钳压入的检测压力,在检测压力下建立标准焊钳压入深度,其中,标准焊钳压入深度为焊钳对中性良好情况下多个焊钳压入深度的平均值;

6、在检测压力下,确定待测焊钳压入深度;

7、比较基准压入深度和待测焊钳压入深度,判断焊钳电极杆的对中性,其中,检测压力包括第一检测压力和第二就按测压力,第二检测压力大于第一检测压力,焊钳压入深度为第一检测压力下焊钳伺服电机编码器数据与第二检测压力下焊钳伺服电机编码器数据之间的差值。

8、进一步地,包括:

9、机器人电极帽表面状态良好情况下,采集焊钳回路基准电阻曲线;

10、根据基准电阻曲线,确定焊钳回路基准电阻值;

11、对待测机器人电极帽进行修磨,采集焊钳回路当前电阻曲线;

12、根据当前电阻曲线,确定焊钳回路当前电阻值。

13、进一步地,包括:

14、对焊钳进行加压后输出电压,并检测回路的电流和电压;

15、根据电流和电压生成回路电阻曲线;

16、回路电阻曲线下降后再次达到的峰值为焊钳回路电阻值。

17、进一步地,比较基准电阻值和当前电阻值,通过比较结果判断待测机器人电极帽的修磨是否合格,还包括:

18、设置电阻极限阈值为rz,基准电阻值为r0,当前电阻值为r1;

19、当r1-r0>rz时,判断待测机器人电极帽的修磨不合格;

20、当r1-r0<rz时,判断待测机器人电极帽的修磨合格。

21、进一步地,设置焊钳压入的检测压力,在检测压力下建立标准焊钳压入深度,还包括:

22、设置加压次数为n次;

23、在第一检测压力下,焊钳压入n次,计算n次焊钳压入深度的平均值l1;

24、在第二检测压力下,焊钳压入n次,计算n次焊钳压入深度的平均值l2;

25、则标准焊钳压入深度设为a0,则a0=l2-l1。

26、进一步地,在焊钳对中性良好情况下,第一检测压力为500n,第二检测压力为最大允许压力。

27、进一步地,比较基准压入深度和待测焊钳压入深度,判断焊钳电极杆的对中性,包括:

28、设置对中性阈值az,设待测焊钳压入深度为a1;

29、当a1-a0>az时,则判断焊钳对中性差;

30、当a1-a0<az时,则判断焊钳对中性良好。

31、另一方面,提供了一种机器人焊钳传动装置,包括:

32、机器人本体;

33、焊钳,所述焊钳包括第一电极帽和第二电极帽,所述第一电极帽和第二电极帽相对设置,所述焊钳与机器人本体连接;

34、机器人控制器,所述机器人控制器通过控制机器人本体移动焊钳的焊钳轴;

35、焊接变压器,所述焊接变压器安装于焊钳上,为焊钳回路提供电源;

36、伺服电机,伺服电机与焊钳连接,所述伺服电机通过调整压入深度驱动焊钳移动第一电极帽,调整所述第一电极帽与第二电极帽之间的相对位置。

37、进一步地,所述机器人本体包括安装支架,所述机器人本体与所述安装支架连接;所述焊钳包括第一电极臂、第二电极臂和电极杆,所述第一电极臂和所述伺服电机分别与所述安装支架连接;所述伺服电机包括传动装置,所述传动装置与所述第二电极臂连接,所述电极杆与所述第二电极臂连接,所述第一电极帽与所述电极杆连接,所述第二电极帽与所述第一电极臂连接。

38、进一步地,还包括焊接控制器、电流互感器和电压检测电路,所述焊接控制器与焊接变压器连接为其提供电源;电流互感器安装于焊钳回路上,电源检测电路连接的焊钳的电极臂。

39、与现有技术相比,本发明的有益效果是:本发明实现了基于机器人的电阻点焊系统的电极帽修磨状态自动检测,焊钳对中性的自动检测,为快速准确检测焊钳状态提供了技术手段,从而更好的提升机器人电阻点焊的焊接质量。

技术特征:

1.一种机器人焊钳状态自动检测方法,其特征在于,包括:

2.根据权利要求1所述的一种机器人焊钳状态自动检测方法,其特征在于,包括:

3.根据权利要求2所述的一种机器人焊钳状态自动检测方法,其特征在于,包括:

4.根据权利要求2所述的一种机器人焊钳状态自动检测方法,其特征在于,比较基准电阻值和当前电阻值,通过比较结果判断待测机器人电极帽的修磨是否合格,还包括:

5.根据权利要求1所述的一种机器人焊钳状态自动检测方法,其特征在于,设置焊钳压入的检测压力,在检测压力下建立标准焊钳压入深度,还包括:

6.根据权利要求1所述的一种机器人焊钳状态自动检测方法,其特征在于,在焊钳对中性良好情况下,第一检测压力为500n,第二检测压力为最大允许压力。

7.根据权利要求5所述的一种机器人焊钳状态自动检测方法,其特征在于,比较基准压入深度和待测焊钳压入深度,判断焊钳电极杆的对中性,包括:

8.一种机器人焊钳传动装置,应用权利要求1至7任一项所述的一种机器人焊钳状态自动检测方法,其特征在于,包括:

9.根据权利要求8所述的一种机器人焊钳传动装置,其特征在于,所述机器人本体包括安装支架,所述机器人本体与所述安装支架连接;所述焊钳包括第一电极臂、第二电极臂和电极杆,所述第一电极臂和所述伺服电机分别与所述安装支架连接;所述伺服电机包括传动装置,所述传动装置与所述第二电极臂连接,所述电极杆与所述第二电极臂连接,所述第一电极帽与所述电极杆连接,所述第二电极帽与所述第一电极臂连接。

10.根据权利要求8所述的一种机器人焊钳传动装置,其特征在于,还包括焊接控制器、电流互感器和电压检测电路,所述焊接控制器与焊接变压器连接为其提供电源;电流互感器安装于焊钳回路上,电源检测电路连接的焊钳的电极臂。

技术总结

本发明公开了一种机器人焊钳状态自动检测方法及传动装置,其中,检测方法包括确定焊钳回路基准电阻值,以及待测机器人电极帽修磨后的焊钳回路当前电阻值;比较基准电阻值和当前电阻值,通过比较结果判断待测机器人电极帽的修磨是否合格;设置焊钳压入的检测压力,在检测压力下建立标准焊钳压入深度;在检测压力下,确定待测焊钳压入深度;比较基准压入深度和待测焊钳压入深度,判断焊钳电极杆的对中性;本发明实现了基于机器人的电阻点焊系统的电极帽修磨状态自动检测,焊钳对中性的自动检测,为快速准确检测焊钳状态提供了技术手段,从而更好的提升机器人电阻点焊的焊接质量。

技术研发人员:孙国林,崔海滨,李华伟,张鸿儒,杨广新,王涛,于宁,冯帅,张田园,吕兆赫

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!