具有推料清洗功能的螺母攻丝工艺的制作方法

本发明涉及螺母攻丝工艺,具体涉及具有推料清洗功能的螺母攻丝工艺。

背景技术:

1、螺母攻丝的基本原理是:利用持续旋转的丝锥等结构对螺母工作面执行攻螺纹动作,而对螺母整体生产工艺中,还需要包含热处理、清洗等步骤,其中的热处理包括淬火、退火等方式,而清洗是用来除去热处理或攻丝中残漏的液体介质,如淬火油、润滑油、防锈油等介质。

2、具体的说明:为了满足高硬度螺母的攻丝要求,可执行退火等降低硬度的操作,之后为了提高攻丝完成的螺母硬度,需要再次执行淬火等提高硬度的操作,对应操作中需要使用到不同液体介质,为了避免其液体介质影响到攻丝质量,在攻丝工艺前需要对其液体介质进行漂洗清除。

3、需要说明的是:首先攻丝过程中,丝锥与螺母件之间因为机械摩擦产生高热能量,且在攻丝过程中需要释放润滑油、攻丝油等保护介质,保护介质持续受到高热能量后发生物理变化或化学反应,例如:直接老化失去润滑效果、产生腐蚀性物质或沉淀物,间接影响到螺母攻牙位置的物理特性。

4、针对上述的技术问题,本申请提出了一种解决方案。

技术实现思路

1、本发明的目的在于提供具有推料清洗功能的螺母攻丝工艺,用于解决螺母攻丝过程中因为机械摩擦产生的热量变化,继而因为热量变化直接影响到螺母攻丝位置的技术缺陷。

2、本发明的目的可以通过以下技术方案实现:具有推料清洗功能的螺母攻丝工艺,包含有如下工位步骤:

3、工位步骤一:落板通过第二弹簧的回弹力位于初始位置,初始位置中的落板上表面与滑料槽的内槽底面之间相齐平,或起始位置中的落板上表面低于滑料槽的内槽底面;

4、工位步骤二:以工位步骤二中的初始位置为起点,通过推料组件将滑料槽中单一个的螺母推送到落板上,两个外置板通过电动推缸进行同向运动,利用内夹板对落板上的螺母进行夹持稳定;

5、工位步骤三:以工位步骤二中的螺母的夹持位置为起点,通过液压伸缩缸带动钻头和插桩座同步向下移动,插桩座先接触到内夹板,完成对内夹板的定心保位动作,直至钻头接触到落板上的螺母后,钻头维持旋转和下移两种动作,对螺母执行攻丝动作;

6、工位步骤四:在工位步骤三中的螺母下移动作中,螺母下移位置高于回流管且低于注液管的下端,并通过注液管注入保护介质,且保护介质从回流管排出,实现保护介质对攻丝动作的保护过程和保护介质的循环动作。

7、进一步设置为:该螺母攻丝工艺依附于螺母攻丝设备实现,所述螺母攻丝设备包括工作板、螺母攻丝组件、定心组件、推料组件和码料组件,所述螺母攻丝组件包括固定板、伺服电机、竖向滑架和钻头,所述固定板安装在工作板上,所述钻头安装在伺服电机的输出端上,所述伺服电机安装在竖向滑架上;

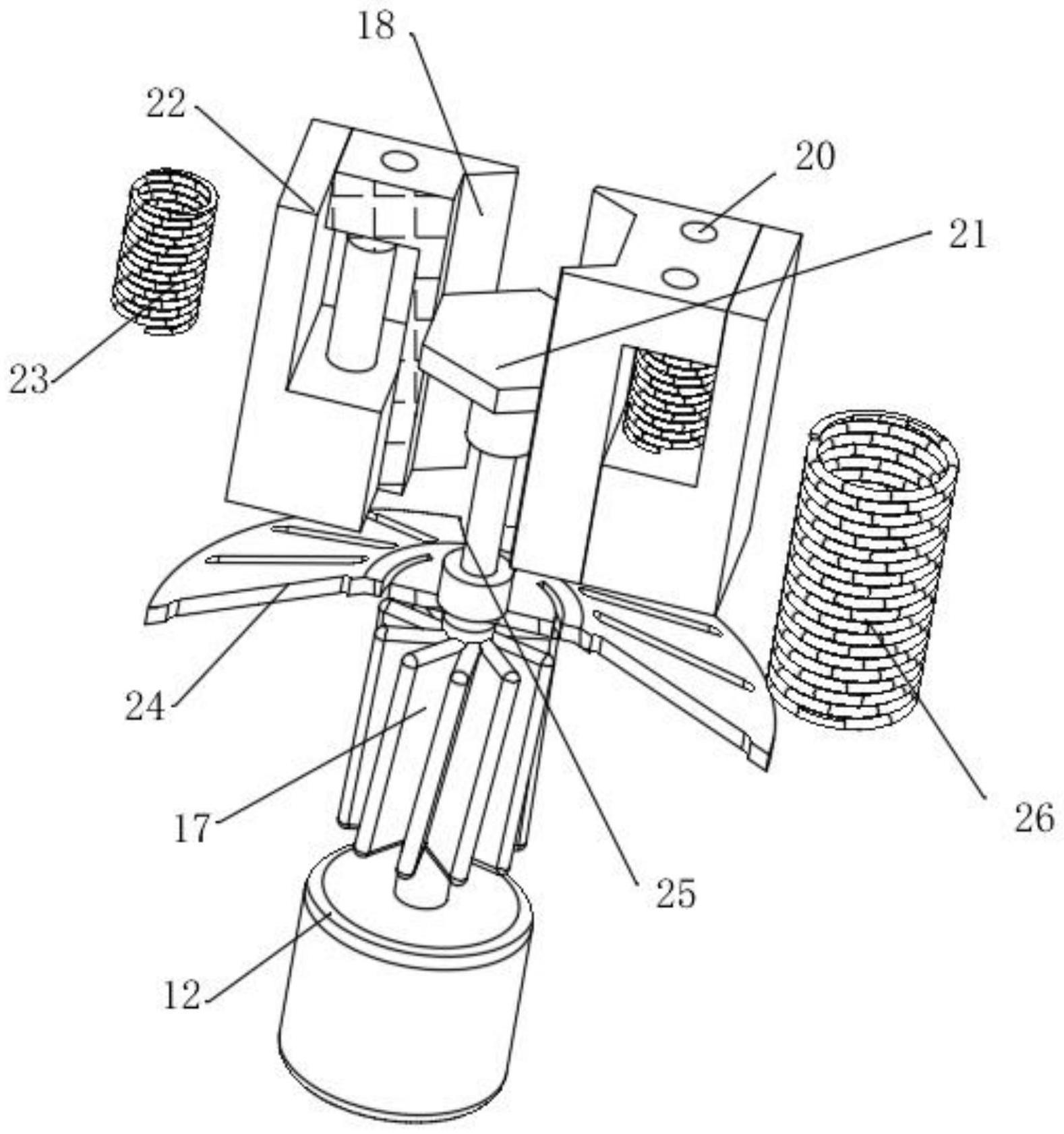

8、所述工作板下表面位置上安装有下座盒,所述下座盒内部中心点设置为液仓,所述定心组件设置在液仓中,且定心组件包括落板、内夹板、外置板和滑渣板;

9、所述液仓外壁位置上沿从上到下的方向依次设置为注液管、回流管、集渣槽和排废管,所述滑渣板安装在液仓内壁位置中,所述集渣槽的下槽面与滑渣板上表面之间相齐平,所述滑渣板的横截面呈圆台状,所述钻头与落板中心点处于同一竖直轴线上,所述排废管安装在液仓的下方位置中;

10、所述下座盒内部两端位置上安装有电动推缸,所述电动推缸的传动轴贯穿至液仓的内部,且电动推缸的传动轴末端与外置板之间相连接,所述内夹板设置在两个外置板相互靠近的一侧外壁位置上,所述落板位于两个内夹板的中间位置上,且落板位于滑渣板的正上方位置上。

11、进一步设置为:所述工作板上表面位置上安装有滑料槽,所述滑料槽的布设方向与工作板的长度方向相平行,且滑料槽的中心点位置、液仓的中心点、钻头的中心点处于同一竖直轴线上,所述推料组件设置在滑料槽的一端位置上,所述码料组件安装在滑料槽靠近推料组件的一端位置上,且码料组件与滑料槽之间呈垂直分布。

12、进一步设置为:所述滑料槽沿靠近推料组件的一端设置为进入端、滑料槽沿远离推料组件的一端设置为排出端,所述滑料槽对应液仓的位置上开设为避空腔,且滑料槽位于避空腔靠近进入端的内壁位置上安装有两个橡胶拨片,两个所述橡胶拨片沿滑料槽的宽度方向呈对称设置,且橡胶拨片沿靠近排出端的方向呈弯曲弧状。

13、进一步设置为:所述竖向滑架在固定板上沿竖直方向为滑动连接,所述固定板上安装有液压伸缩缸,所述液压伸缩缸的传动轴末端与竖向滑架之间相连接;

14、所述伺服电机上安装有插桩座,所述内夹板上表面位置上开设有对应插桩座的定心口。

15、进一步设置为:所述内夹板在外置板上沿竖直方向为滑动连接,且内夹板与外置板之间设置有第一弹簧,所述外置板的横截面呈l型,所述内夹板的横截面呈倒l型。

16、进一步设置为:所述落板与滑渣板上表面中心点位置之间安装有伸缩杆,所述伸缩杆的圆周外壁位置上设置有第二弹簧。

17、进一步设置为:所述液仓正下方位置上安装有驱动电机,所述驱动电机的输出轴向上贯穿至液仓的内部,且驱动电机的输出轴顶端位置上安装有涡轮扇片,所述涡轮扇片位于滑渣板的下方位置中,且涡轮扇片与滑渣板之间为转动连接。

18、本发明具备下述有益效果:

19、1、本发明是以钻头作为螺母攻丝过程中的主要技术结构,在整体技术结构上,以码料组件、推料组件作为自动输送螺母的辅助结构,促使位于滑料槽中对应位置的螺母“受到”来自钻头和插桩座的向下压力,使整体攻丝过程置于液仓这一保护环境中,在该保护环境中,采用注液管和回流管向液仓内部注入保护介质,可以理解为:保护介质始终“包裹”攻丝过程中的螺母,且利用保护介质的循环过程,可以对攻丝过程中的螺母起到降温和去除残留液体的双向作用,其目的是:避免因为高温因素和残留液体对螺母中的攻牙位置造成物理特性的变化;

20、2、结合上述内容来说,是以外置板和内夹板的双向移动过程作为待攻丝螺母的夹持固定方式,在此方式中,其中的内夹板相对于外置板可以沿竖直方向进行移动,其目的是:用来配合待攻丝螺母的下移动作,具体表现为:插桩座插设在定心口内部,且为了配合待攻丝螺母的下移动作,内夹板维持同向同速下移动作,促使两个内夹板完全夹持待攻丝螺母,避免在实际攻丝过程出现待攻丝螺母位置偏差,而插桩座的目的是为了保证待攻丝螺母移动到液仓中。

技术特征:

1.具有推料清洗功能的螺母攻丝工艺,其特征在于,包含有如下工位步骤:

2.根据权利要求1所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,该螺母攻丝工艺依附于螺母攻丝设备实现,所述螺母攻丝设备包括工作板(1)、螺母攻丝组件、定心组件、推料组件(4)和码料组件(5),所述螺母攻丝组件包括固定板(8)、伺服电机(6)、竖向滑架(7)和钻头(16),所述固定板(8)安装在工作板(1)上,所述钻头(16)安装在伺服电机(6)的输出端上,所述伺服电机(6)安装在竖向滑架(7)上;

3.根据权利要求2所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述工作板(1)上表面位置上安装有滑料槽(2),所述滑料槽(2)的布设方向与工作板(1)的长度方向相平行,且滑料槽(2)的中心点位置、液仓(19)的中心点、钻头(16)的中心点处于同一竖直轴线上,所述推料组件(4)设置在滑料槽(2)的一端位置上,所述码料组件(5)安装在滑料槽(2)靠近推料组件(4)的一端位置上,且码料组件(5)与滑料槽(2)之间呈垂直分布。

4.根据权利要求3所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述滑料槽(2)沿靠近推料组件(4)的一端设置为进入端、滑料槽(2)沿远离推料组件(4)的一端设置为排出端,所述滑料槽(2)对应液仓(19)的位置上开设为避空腔,且滑料槽(2)位于避空腔靠近进入端的内壁位置上安装有两个橡胶拨片(27),两个所述橡胶拨片(27)沿滑料槽(2)的宽度方向呈对称设置,且橡胶拨片(27)沿靠近排出端的方向呈弯曲弧状。

5.根据权利要求2所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述竖向滑架(7)在固定板(8)上沿竖直方向为滑动连接,所述固定板(8)上安装有液压伸缩缸(9),所述液压伸缩缸(9)的传动轴末端与竖向滑架(7)之间相连接;

6.根据权利要求5所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述内夹板(18)在外置板(22)上沿竖直方向为滑动连接,且内夹板(18)与外置板(22)之间设置有第一弹簧(23),所述外置板(22)的横截面呈l型,所述内夹板(18)的横截面呈倒l型。

7.根据权利要求2所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述落板(21)与滑渣板(24)上表面中心点位置之间安装有伸缩杆(25),所述伸缩杆(25)的圆周外壁位置上设置有第二弹簧(26)。

8.根据权利要求2所述的具有推料清洗功能的螺母攻丝工艺,其特征在于,所述液仓(19)正下方位置上安装有驱动电机(12),所述驱动电机(12)的输出轴向上贯穿至液仓(19)的内部,且驱动电机(12)的输出轴顶端位置上安装有涡轮扇片(17),所述涡轮扇片(17)位于滑渣板(24)的下方位置中,且涡轮扇片(17)与滑渣板(24)之间为转动连接。

技术总结

本发明公开了具有推料清洗功能的螺母攻丝工艺,涉及螺母攻丝工艺技术领域,本发明是以钻头沿竖直方向的移动和自身旋转动作相结合,采用“向下推挤”的方式将整体攻丝动作置于液仓这一保护环境中,具体表现为:利用液压伸缩缸和电动推缸的驱动能力,促使内夹板对待攻丝螺母完成夹持动作的同时,以插桩座完成内夹板和待攻丝螺母的同步下移,使待攻丝螺母位于液仓中,利用液仓中循环流动的保护介质,对处于攻丝过程中的螺母同步起到清洗和降温的双向作用,其目的是:去除螺母表面存在的残留液体,以及避免攻丝过程中产生的高温间接影响到螺母攻牙位置。

技术研发人员:包礼文

受保护的技术使用者:苏州达舟精密机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!