一种钛合金三元流叶轮开粗方法与流程

本发明涉及叶轮加工领域,具体涉及一种钛合金三元流叶轮开粗方法。

背景技术:

1、三元流钛合金叶轮作为mvr蒸汽压缩机产品的核心部件,对机组整体运行质量起着至关重要的作用。根据钛合金材料加工特点,在三元流叶轮特别是大直径三元流叶轮叶片及流道在传统铣削加工中,由于其铣削加工时间较长,且对加工刀具需求量较大,因而成为叶轮制造过程的瓶颈。

2、现有技术公开了一种整体式叶轮的定轴开粗方法,包括:s1、建立整体式叶轮的几何模型;s2、设置刀轴定向;s3、在设置的刀轴定向中,设定长刃刀进行第一次粗铣,并设置加工参数、生成加工程序,一粗加工完大部分开粗余量;s4、在设置的同一个刀轴定向中,设定短刃刀进行第二次粗铣,并设置加工参数、生成加工程序,二粗去除余下的开粗余量;短刃刀二粗的切削深度小于长刃刀一粗的切削深度,短刃刀二粗的切削步距大于长刃刀一粗的切削步距,短刃刀二粗的刀具转速小于长刃刀一粗的的刀具转速,短刃刀二粗的进给速度小于长刃刀一粗的进给速度;s5、旋转叶轮至下一个加工区域,重复步骤s2至s9,直到完成整体式叶轮的开粗。

3、但现有技术还存在的缺陷为:仅通过先粗铣、再细铣的方式对切削的过程进行优化,对切削效率的提升效果比较有限;此外,现有技术仅粗略地提出将短刀刃二粗刀具的速度设置为小于长刃刀一粗的速度,并未具体提出速度的调节方式,对现实操作的指导性还存在一定程度的欠缺。

技术实现思路

1、本发明意在提供一种钛合金三元流叶轮开粗方法,以提升叶轮切削的效率,并且降低对刀具的损耗。

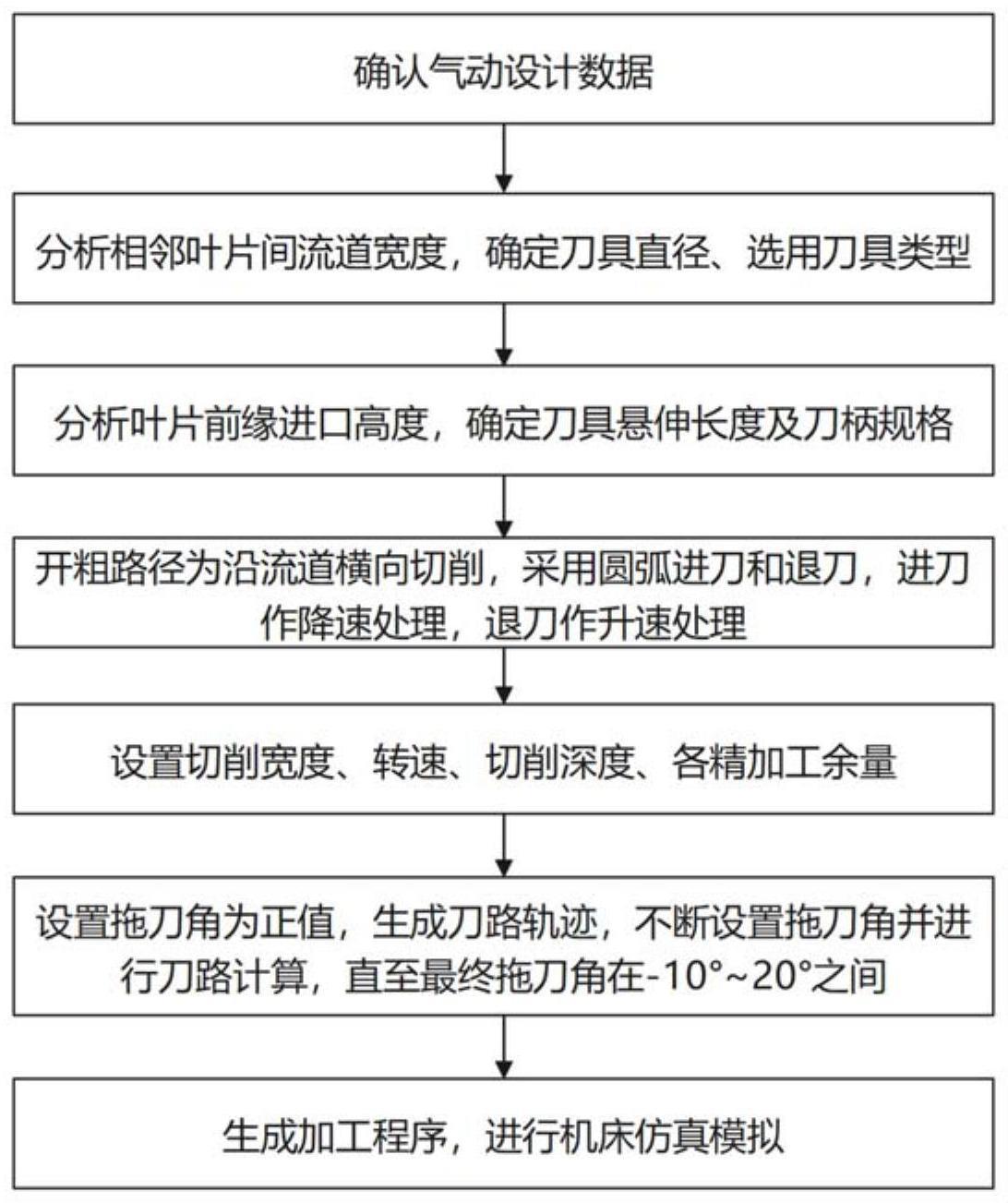

2、为达到上述目的,本发明采用如下技术方案:一种钛合金三元流叶轮开粗方法,包括确认钛合金三元流叶轮的气动设计数据,并导入专用数控编程软件建立三维模型,还包括横向切削、慢进快退,即叶轮开粗路径为沿流道横向切削,采用圆弧进刀和退刀,并设置过渡半径范围为r3至r7,其中,以横向切削的速度为基准切削速度,对进刀切削速度作降速处理,对退刀切削速度作升速处理。

3、其有益效果在于:在叶轮切削过程中,刀具正常切削加工时为直线走刀,刚切入工件和切出工件时为圆弧走刀,也就是说,本方案在不同切削路径切换时对刀具的走刀方式也作了适应性的变换,并合理设置了过渡半径,有利于降低刀具负载,提高刀具寿命。如果不在切削路径变换时将走刀方式变换为圆弧走刀,而是仍采用直线走刀,则会引起转弯处切削力的突变,提升了加工表面的平整度、降低了加工质量,并且刀具在转弯处会承受较大的侧向力和摩擦力、产生较大的冲击和振动,这不但会加剧刀具的磨损、降低刀具寿命,而且会导致切削噪音的增加,影响工作环境的舒适性;此外,在直线走刀和圆弧走刀切换的过程中,对进刀切削速度作降速处理,可以避免断刀,降低刀具的损耗,实现降本增效;由于刀具在退刀过程中不参与切削,对退刀切削速度作升速处理,以减少刀具空行程的时间,提高加工效率。

4、进一步地,还包括拖刀角调试,具体而言,设置拖刀角为正值后,生成带拖刀角的刀路轨迹文件,若出现拖刀角超过-10°时,重新设置拖刀角,再次进行刀路计算,直至拖刀角在-10°至20°范围内。

5、其有益效果在于:在切削过程中,如果拖刀角的负值过大,则会增大刀具承受的切削力,更大的切削力将会使切削温度升高,加快刀具的磨损速度,增加生产成本和停机时间;当拖刀角为正值时,切削过程中只有刀具的侧刃和刀尖参与切削,排屑状态良好,同时有效地保护了底刃,提升了刀具的寿命,降低了刀具的成本,实现降本增效的目的,此外,在拖刀角为正值的情况下,能够更容易、更精确地控制切削宽度和切削位置,避免加工表面出现切削痕迹,提高加工质量。

6、进一步地,还包括在横向切削、慢进快退之前,对相邻叶片间流道宽度进行分析,确定叶轮流道开粗所用刀具直径大小。

7、进一步地,还包括在相邻叶片间流道宽度分析后、横向切削、慢进快退之前,对叶片前缘进口高度进行分析,确定所选刀具悬伸长度及刀柄规格。

8、进一步地,设置切削宽度为刀具直径的4%-12.5%,切削速度为300r/min-1800r/min,转速为800r/min-2000r/min,切削深度为刀具有效刃长的95%,并参照叶轮流道底面设置切削恒定深度。

9、其有益效果在于:通过将切削深度设置为刀具有效刃长的95%,可充分利用刀具刃长、提高叶轮中金属去除率、提高工作效率,此外,参照叶轮流道底面设置切削恒定深度避免刀路计算失败。

10、进一步地,还包括在横向切削、慢进快退之后,拖刀角调试之前,设置叶片精加工余量、流道精加工余量、边缘精加工余量。

11、其有益效果在于:避免开粗时刀路计算与叶轮成品尺寸之间产生干扰,以满足叶轮最终精加工顺利完成。

12、进一步地,还包括生成加工程序,对加工程序代码进行机床仿真模拟,确认加工时不存在干涉后,进行实际加工。

13、进一步地,所述气动设计数据包括叶片压力面吸力面数据、叶片前缘、尾缘数据、叶轮轮毂和轮盖数据。

14、进一步地,所述刀具包括整体硬质合金立铣刀、整体硬质合金锥度球头铣刀,其中,整体硬质合金立铣刀选用刀尖圆角r0.5。

15、其有益效果在于:选用刀尖圆角r0.5的整体硬质合金立铣刀可使刀路的加工过程更加平滑。

16、进一步地,在实际编程中,参与程序计算的刀柄外径比实际刀柄外径大0.2mm。

17、其有益效果在于:由于刀具存在加工误差,留出足够间隙以避免刀柄在实际加工过程中与理论叶片加工发生干涉而造成叶轮加工出现问题,保证加工过程的安全性,同时避免造成不必要的损失。

18、本方案的有益效果为:1、采用沿流道横向切削的叶轮开粗路径,可以最大限度的利用刀具刃长参与切削,降低刀具的切削负载,提高刀具的寿命,由于比常规切削路径的切削宽度小,因此可以提高切削速度,在充分利用刀具刃长的情况下尽量提高切削深度、提高金属去除率和加工效率;2、采用圆弧进刀和退刀的方式,使切削路径变换时的切削力得以平滑过渡、减小了刀具承受的侧向力和摩擦力,提升加工质量的同时,延长了刀具寿命,此外,进刀时降速,可以避免断刀,降低刀具的损耗,实现降本增效;退刀时加速,可减少刀具空转的时间,提高加工效率;2、将拖刀角控制在在-10°至20°范围内,可实现切削过程中刀具处于良好的排屑状态,同时有效地保护了底刃,提升了刀具的寿命,降低了制造过程中刀具部分所需的成本,实现降本增效的目的;3、将切削深度设置为刀具有效刃长的95%可充分利用刀具刃长、提高叶轮中金属去除率、提高工作效率,参照叶轮流道底面设置切削恒定深度可保证顺利完成刀路计算;4、在实际编程的过程中,以实际刀柄外径加0.2mm作为程序计算刀具外径,可以避免实际加工中刀柄与叶片的碰撞问题,保证叶轮加工的顺利进行,降低加工成本的同时,提高了叶轮加工的效率。

技术特征:

1.一种钛合金三元流叶轮开粗方法,其特征在于:包括确认钛合金三元流叶轮的气动设计数据,并导入专用数控编程软件建立三维模型,还包括横向切削、慢进快退,即叶轮开粗路径为沿流道横向切削,采用圆弧进刀和退刀,并设置过渡半径范围为r3至r7,其中,以横向切削的速度为基准切削速度,对进刀切削速度作降速处理,对退刀切削速度作升速处理。

2.根据权利要求1所述的一种钛合金三元流叶轮开粗方法,其特征在于:还包括拖刀角调试,具体而言,设置拖刀角为正值后,生成带拖刀角的刀路轨迹文件,若出现拖刀角超过-10°时,重新设置拖刀角,再次进行刀路计算,直至拖刀角在-10°至20°范围内。

3.根据权利要求2所述的一种钛合金三元流叶轮开粗方法,其特征在于:还包括在横向切削、慢进快退之前,对相邻叶片间流道宽度进行分析,确定叶轮流道开粗所用刀具直径大小。

4.根据权利要求3所述的一种钛合金三元流叶轮开粗方法,其特征在于:还包括在相邻叶片间流道宽度分析后、横向切削、慢进快退之前,对叶片前缘进口高度进行分析,确定所选刀具悬伸长度及刀柄规格。

5.根据权利要求4所述的一种钛合金三元流叶轮开粗方法,其特征在于:设置切削宽度为刀具直径的4%-12.5%,切削速度为300r/min-1800r/min,转速为800r/min-2000r/min,切削深度为刀具有效刃长的95%,并参照叶轮流道底面设置切削恒定深度。

6.根据权利要求5所述的一种钛合金三元流叶轮开粗方法,其特征在于:还包括在横向切削、慢进快退之后,拖刀角调试之前,设置叶片精加工余量、流道精加工余量、边缘精加工余量。

7.根据权利要求6所述的一种钛合金三元流叶轮开粗方法,其特征在于:还包括生成加工程序,对加工程序代码进行机床仿真模拟,确认加工时不存在干涉后,进行实际加工。

8.根据权利要求1所述的一种钛合金三元流叶轮开粗方法,其特征在于:所述气动设计数据包括叶片压力面吸力面数据、叶片前缘、尾缘数据、叶轮轮毂和轮盖数据。

9.根据权利要求3所述的一种钛合金三元流叶轮开粗方法,其特征在于:所述刀具包括整体硬质合金立铣刀、整体硬质合金锥度球头铣刀,其中,整体硬质合金立铣刀选用刀尖圆角r0.5。

10.根据权利要求7所述的一种钛合金三元流叶轮开粗方法,其特征在于:在实际编程中,参与程序计算的刀柄外径比实际刀柄外径大0.2mm。

技术总结

本发明涉及叶轮加工领域,公开了一种钛合金三元流叶轮开粗方法,包括确认钛合金三元流叶轮的气动设计数据,并导入专用数控编程软件建立三维模型,叶轮开粗路径为沿流道横向切削,并采用圆弧进刀和退刀,其中,以横向切削的速度为基准切削速度,对进刀切削速度作降速处理,对退刀切削速度作升速处理。在直线走刀和圆弧走刀切换的过程中,对进刀切削速度作降速处理,可以避免断刀,降低刀具的损耗,实现降本增效;此外,由于刀具在退刀过程中不参与切削,对退刀切削速度作升速处理,以减少刀具空行程的时间,提高加工效率。

技术研发人员:黄中德,刘学刚,吕为川

受保护的技术使用者:重庆通用工业(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!