齿状纹面的精密零件加工方法与流程

本发明涉及精密加工,尤其涉及一种齿状纹面的精密零件加工方法。

背景技术:

1、当下,cnc电极加工技术已广泛应用于航空、汽车、电子、机械制造等精密零件加工领域,cnc电极加工是一种基于计算机数控技术和电火花放电原理的加工方法。该方法使用具有特定形状和尺寸的电极,在工件表面引入电火花放电,将工件表面的材料腐蚀或剥离,从而实现对工件形状和尺寸的高精度加工。但是该加工技术仍然存在某些局限性,无法满足所有加工需求。

2、目前,在一些特定的加工需求中,由于产品设计的复杂性或者形状的特殊性,传统的cnc电极加工存在局限性。例如,在制作一种斜面具有复杂齿形纹面的精密零件时,由于这些齿形纹面排布密集、形状复杂、位于斜面等特殊性质,现有的cnc电极加工难以将该产品一次成型,加工的精度低、效率差,产品品控无法保证。

3、因此,有必要提出一种新的电极加工精密零件的方法,以解决目前存在的加工缺陷和局限性。

技术实现思路

1、本发明的主要目的是提供一种齿状纹面的精密零件加工方法,针对特定的产品形状和加工需求设计专用的电极,采用该特制的电极,并通过多次加工,解决现有复杂形状精密零件加工的精度和效率问题。

2、为实现上述目的,本发明提出的一种齿状纹面的精密零件加工方法,用于加工精密零件的斜面,包括以下步骤:

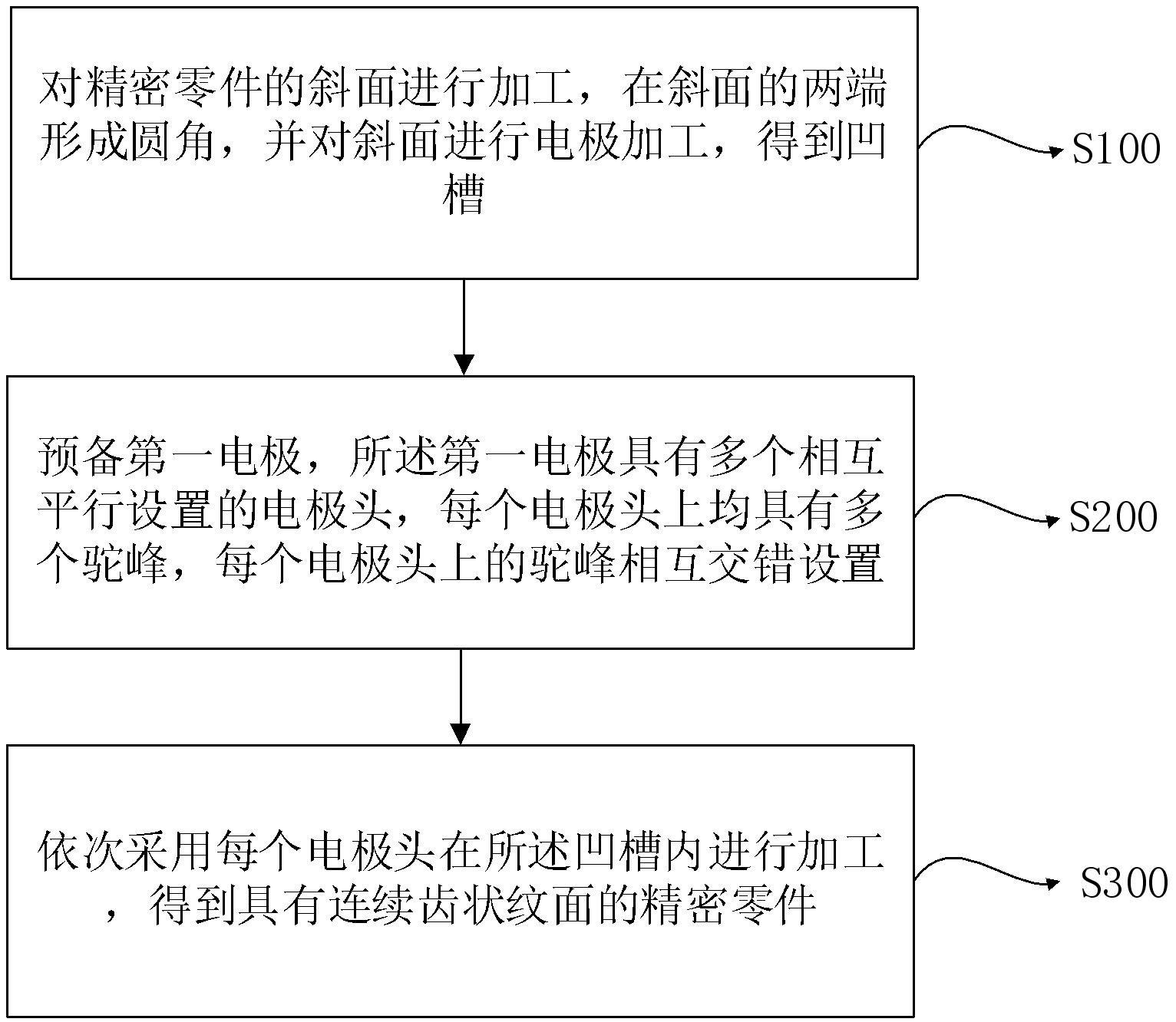

3、对精密零件的斜面进行加工,在斜面的两端形成圆角,并对斜面进行电极加工,得到凹槽;

4、预备第一电极,所述第一电极具有多个相互平行设置的电极头,每个电极头上均具有多个驼峰,每个电极头上的驼峰相互交错设置;

5、依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的精密零件;

6、其中,得到的精密零件光洁度控制在ra0.15以内,且加工寸法精度控制在0.01mm。

7、优选的,所述预备第一电极具体包括步骤:

8、取第一电极粗胚,所述第一电极粗胚上设置有多个电极头,多个电极头相互平行设置;

9、采用磨床对每个电极头进行加工,得到多个具有斜面的电极头;

10、采用第一刀具在电极头的斜面上进行加工,得到具有多个驼峰的电极头,其中,各个电极头上的驼峰相互交错设置;

11、采用第二刀具对所述驼峰进行加工,在所述驼峰的顶部形成齿状纹面,得到第一电极。

12、优选的,所述采用第一刀具在电极头的斜面上进行加工,得到具有多个驼峰的电极头具体包括步骤:

13、选择第一刀具;

14、调控第一刀具的转速为18000/s、进给速度为1mm/rev以及一刃切削量为0.027/mm,其中,面切削深度为0.02mm;

15、采用等高顺铣进行精加工,在电极头的斜面上切削出多个凹形槽,得到具有多个驼峰的电极头。

16、优选的,所述采用第二刀具对所述驼峰进行加工,在所述驼峰的顶部形成齿状纹面具体包括步骤:

17、选择第二刀具;

18、调控第二刀具的转速为18000/s、进给速度为1mm/rev以及一刃切削量为0.027/mm,其中,面切削深度为0.01mm,每次切削步距为0.01mm;

19、采用平行铣削45°对所述驼峰进行精加工,在所述驼峰的顶部形成齿状纹面。

20、优选的,所述保持精密零件和所述第一电极的高度不变,依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的凹槽具体包括步骤:

21、保持精密零件和所述第一电极的高度不变,所述电极头和所述凹槽的底部高度差小于1mm;

22、依次采用每个电极头以圆摇加工的方式在所述凹槽内以0.15mm/rev的进给速度进行粗加工,得到具有连续齿状纹面的凹槽粗坯;

23、再次采用每个电极头以圆摇加工的方式在所述凹槽粗坯内以0.05mm/rev的进给速度进行细加工,在凹槽内形成连续齿状纹面。

24、优选的,在所述保持精密零件和所述第一电极的高度不变,依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的凹槽之后,还包括步骤:

25、采用磨床对所述精密零件除凹槽外的面进行修正加工;

26、采用线割对所述精密零件的凹槽进行修正加工,保证所述凹槽的尺寸公差在0.005mm以内。

27、优选的,所述对精密零件的斜面进行加工,在斜面的两端形成圆角,并对斜面进行电极加工,得到凹槽具体包括:

28、采用第二电极对所述精密零件的斜面进行加工,得到两端带有圆角的斜面;

29、采用第三电极加工在斜面的中部进行多次细加工,得到宽度小于所述斜面的凹槽。

30、优选的,所述第一刀具采用的是切削硬度为hrc35-40以及参数规格为d1-m8-50l的刀具。

31、优选的,所述第二刀具采用的是切削硬度为hrc35-40以及参数规格为d1-r0.5-m8-50l的刀具。

32、优选的,在所述对精密零件的斜面进行加工,在斜面的两端形成倒圆角,并对斜面进行电极加工,得到凹槽之前,还包括步骤:

33、采用磨床加工,得到精密零件的斜面,精密零件各个面的光洁度控制在ra0.1以内,且加工寸法精度控制在0.01mm。

34、本发明的有益效果在于:针对特定的产品形状和加工需求设计专用的电极,采用该特制电极上多个位置互补的电极头进行加工,解决了现有复杂形状精密零件的加工精密度难题。专用电极的设计可以满足不同产品形状和加工需求的要求,具有广泛的适应性。

35、同时,在一个电极上设计多个形状各异的电极头,通过各个位置互补的电极头分别对精密零件的各位置进行电极加工,各位置的多处形状结合形成所需加工的连续形状,节约了加工成本和时间,提高了电极加工的效益。

技术特征:

1.一种齿状纹面的精密零件加工方法,用于加工精密零件的斜面,其特征在于,包括以下步骤:

2.根据权利要求1所述的齿状纹面的精密零件加工方法,其特征在于,所述预备第一电极具体包括步骤:

3.根据权利要求2所述的齿状纹面的精密零件加工方法,其特征在于,所述采用第一刀具在电极头的斜面上进行加工,得到具有多个驼峰的电极头具体包括步骤:

4.根据权利要求2所述的齿状纹面的精密零件加工方法,其特征在于,所述采用第二刀具对所述驼峰进行加工,在所述驼峰的顶部形成齿状纹面具体包括步骤:

5.根据权利要求1所述的齿状纹面的精密零件加工方法,其特征在于,所述依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的精密零件具体包括步骤:

6.根据权利要求1所述的齿状纹面的精密零件加工方法,其特征在于,在所述依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的精密零件之后,还包括步骤:

7.根据权利要求1所述的齿状纹面的精密零件加工方法,其特征在于,所述对精密零件的斜面进行加工,在斜面的两端形成圆角,并对斜面进行电极加工,得到凹槽具体包括:

8.根据权利要求3所述的齿状纹面的精密零件加工方法,其特征在于,所述第一刀具采用的是切削硬度为hrc35-40以及参数规格为d1-m8-50l的刀具。

9.根据权利要求4所述的齿状纹面的精密零件加工方法,其特征在于,所述第二刀具采用的是切削硬度为hrc35-40以及参数规格为d1-r0.5-m8-50l的刀具。

10.根据权利要求1所述的齿状纹面的精密零件加工方法,其特征在于,在所述对精密零件的斜面进行加工,在斜面的两端形成倒圆角,并对斜面进行电极加工,得到凹槽之前,还包括步骤:

技术总结

本发明公开了一种齿状纹面的精密零件加工方法,用于加工精密零件的斜面,所述齿状纹面的精密零件加工方法包括以下步骤:对精密零件的斜面进行加工,在斜面的两端形成圆角,并对斜面进行电极加工,得到凹槽;预备第一电极,所述第一电极具有多个相互平行设置的电极头,每个电极头上均具有多个驼峰,每个电极头上的驼峰相互交错设置;依次采用每个电极头在所述凹槽内进行加工,得到具有连续齿状纹面的精密零件。通过改进斜面的复杂纹面加工方法,由现有的单电极一次加工分散为多个互补的电极的多次加工,解决了电极CNC加工齿状零件的精度。

技术研发人员:魏杰,陈奕锋

受保护的技术使用者:深圳市锴诚精密模具有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!