高压泵偏心轮制造方法与流程

本发明涉及的是一种冷锻领域的技术,具体是一种用于柴油机的高压泵偏心轮冷锻制造方法。

背景技术:

1、目前偏心轮的制造方法都采用机械专用机床切削金属加工制造,不仅切断零件金属流线,恶化材料力学性能,而且浪费不少材料。现有技术如申请号202211176289.3记载的偏心水滴型端盖锻件精确成型方法。针对水滴型锻件,偏心材料很少,材料分布流动容易且是采用便于成形对环境不友好的热锻工艺,所出锻件肥头大耳,机加工量很大。与冷锻产品精度、质量不可同日而语。

技术实现思路

1、本发明针对现有锻造技术仅适用于常规产品成形,无法适用于高压泵上偏心轮的制造,提出一种高压泵偏心轮制造方法,采用先进的少无切削冷锻技术,一次投料仅需四个工步完成偏心轮制造,材料利用率高达95%以上,产品精度it8-11,表面粗糙度ra0.2~1.6,力学性能优异。

2、本发明是通过以下技术方案实现的:

3、本发明涉及一种高压泵偏心轮制造方法,包括:

4、步骤1)下料及预处理:锯床下料,获得毛坯,毛坯经退火软化、抛丸去除氧化皮、磷化-皂化润滑处理;

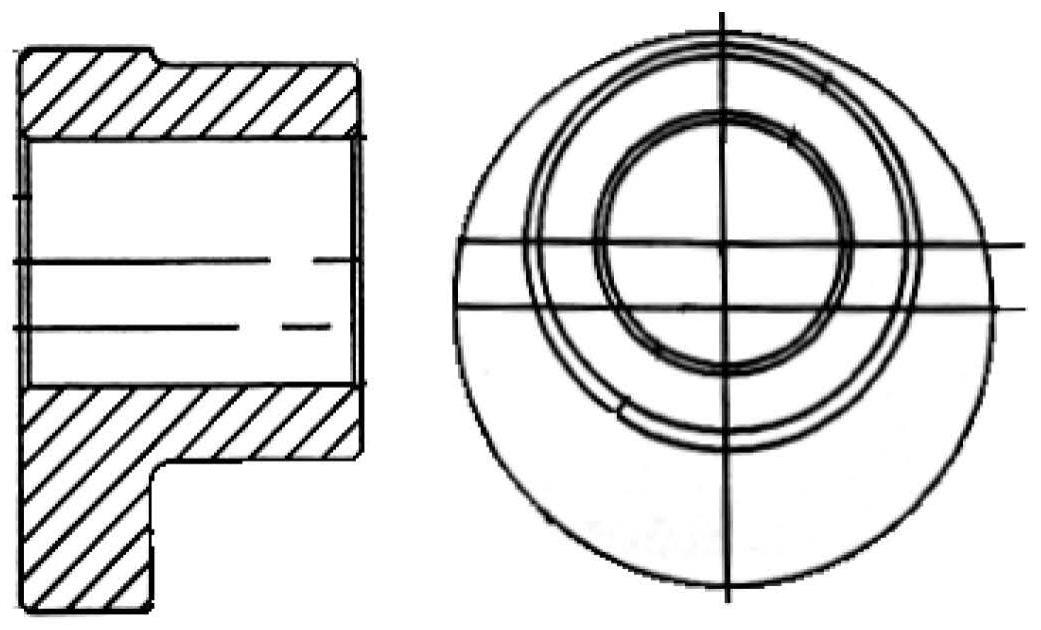

5、步骤2)在一台曲柄式冷锻压力上设置模架及模具并进行相应工步处理,具体包括:

6、2.1)正挤压,具体为:变形程度为37%-40%。

7、2.2)冷锻预镦粗法兰,设置凹模的预成形偏心法兰下平面与水平倾角为0°,设置凸模的端部与水平面倾角β的范围为9°-12°。

8、2.3)复合冷挤压终锻法兰,具体为:反挤出与第一工步相对应的上圆柱体内孔,中间留有3-5mm厚连皮,反挤变形程度为37%-40%并对偏心法兰整形。

9、2.4)冲孔,具体为:冲去复合冷挤压产生的连皮,制备得到包含一个空心圆柱体以及与空心圆柱体圆心偏移的法兰的高压泵偏心轮冷锻件。

10、技术效果

11、本发明用冷锻方法在一台压机通过四个工步即可制成金属流线完整流畅且性能优异的偏心轮,同时节材50%以上,每件节材78.8g,以年产200万辆汽车计,则年节约钢材158吨。

技术特征:

1.一种高压泵偏心轮制造方法,其特征在于,包括:

2.根据权利要求1所述的高压泵偏心轮制造方法,其特征是,所述的步骤1具体为:在锯床上将φ24mm10号冷轧圆钢锯成φ24×22.2坯料,将毛坯退火软化后喷砂清除氧化皮,并做磷化-皂化润滑处理,自然干燥。

3.根据权利要求1所述的高压泵偏心轮制造方法,其特征是,所述的步骤2.1具体为:设置三层过盈配合的组合凹模、第一凸模、第一凹模和第一下顶杆,对毛坯进行正挤压,第一凸模用于毛坯端面预镦平整并推动毛坯下行进行正挤压,挤入深度满足第一下顶杆上端平面与偏心法兰下平面处在同一水平面上,得到半成品,以便第二工步由未变形的料镦粗法兰。

4.根据权利要求3所述的高压泵偏心轮制造方法,其特征是,所述的组合凹模中,每层套的配合圆锥面以及凹模外圆锥面与垂直倾角为1°30′,每层套配合锥面在同一台磨床上磨削,过盈量为7-8%0该层内孔直径量;

5.根据权利要求1所述的高压泵偏心轮制造方法,其特征是,所述的步骤2.2具体为:设置三层过盈配合的组合凹模、第二凸模、第二凹模和第二下顶杆,对半成品件进行预镦粗法兰,得到半成品件;

6.根据权利要求1所述的高压泵偏心轮制造方法,其特征是,所述的步骤2.4具体为:设置两层组合凹模、第四凸模和第四凹模,对半成品件进行冲孔,冲去复合挤压形成的连皮,得到冷锻件成品;

7.根据权利要求6所述的高压泵偏心轮制造方法,其特征是,所述的第四凸模与第四凹模间隙δ=0.15-0.2mm。

8.根据权利要求6所述的高压泵偏心轮制造方法,其特征是,所述的冷锻件与第四凹模之间留有间隙δ,其值为δ=e/2+(0.3~0.5)mm,e为锻件在该处的正公差。

技术总结

一种高压泵偏心轮制造方法,通过锯床下料,获得毛坯,毛坯经退火软化、抛丸去除氧化皮、磷化‑皂化处理后,在一台曲柄式冷锻压力上设置模架及模具并进行相应工步处理,制备得到包含一个空心圆本发明柱体以及与空心圆柱体圆心偏移的法兰的高压泵偏心轮。本发明采用先进的少无切削冷挤压技术,一次投料仅需四个工步完成偏心轮制造,材料利用率高达95%以上,产品精度IT8‑11,表面粗糙度Ra>10μm,力学性能优异。

技术研发人员:何刚

受保护的技术使用者:无锡东海锻造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!