一种高强度细钨丝拉丝方法与流程

本发明涉及钨丝,尤其涉及一种高强度细钨丝拉丝方法。

背景技术:

1、钨丝是指将钨条锻打、拉拔后制成的细丝,其主要用于白炽灯、卤钨灯等电光源中,也可作为高速切削合金钢,或用于光学仪器、化学仪器等。为了提高钨丝的抗高温蠕变性能,通常会在钨丝的冶制过程中添加少量的弥散强化元素钾、硅、铝及稀有金属的氧化物,以形成“燕尾搭接”状的互锁内部晶粒结构,这种钨丝称为掺杂钨丝(doped tungstenwi re)。掺杂钨丝也称作218钨丝或不下垂钨丝(non-sag tungsten wi re)。

2、掺杂钨丝的生产工序包括钨冶炼、粉末冶金制坯和塑性加工几个主要阶段。其中塑性加工主要采用旋转锻造(旋锻)、轧制和拉拔等方式。由于钨具有较高的塑脆转变温度,在低温或室温下表现出明显的脆性,因此在塑性加工过程必须加热到一定的温度,而温度过低又可能使得钨丝产生分层,同时可能使得钨丝表面纤维碎化,进而引起应力的高度集中,从而造成钨丝断裂源。因此,合理的拉拔温度是保证加工性能和钨丝的绕丝性能的关键。此外,在实际应用过程中,在钨丝进行拉丝前通常还会在其表面涂敷石墨乳,因此,对钨丝进行加热另一方面也可以蒸发石墨乳中的水分,进而使得石墨粉均匀贴附于钨丝表面。由于水分蒸发过程也会对钨丝温度造成影响,可能会使得钨丝实际温度低于预期温度,因此在加热过程中还需充分考虑这一因素。因此,在拉丝过程中需要精确控制钨丝温度,保证钨丝的性能。

技术实现思路

1、为解决现有技术中的上述问题中的至少一部分问题,本发明提供了一种高强度细钨丝拉丝方法,包括:

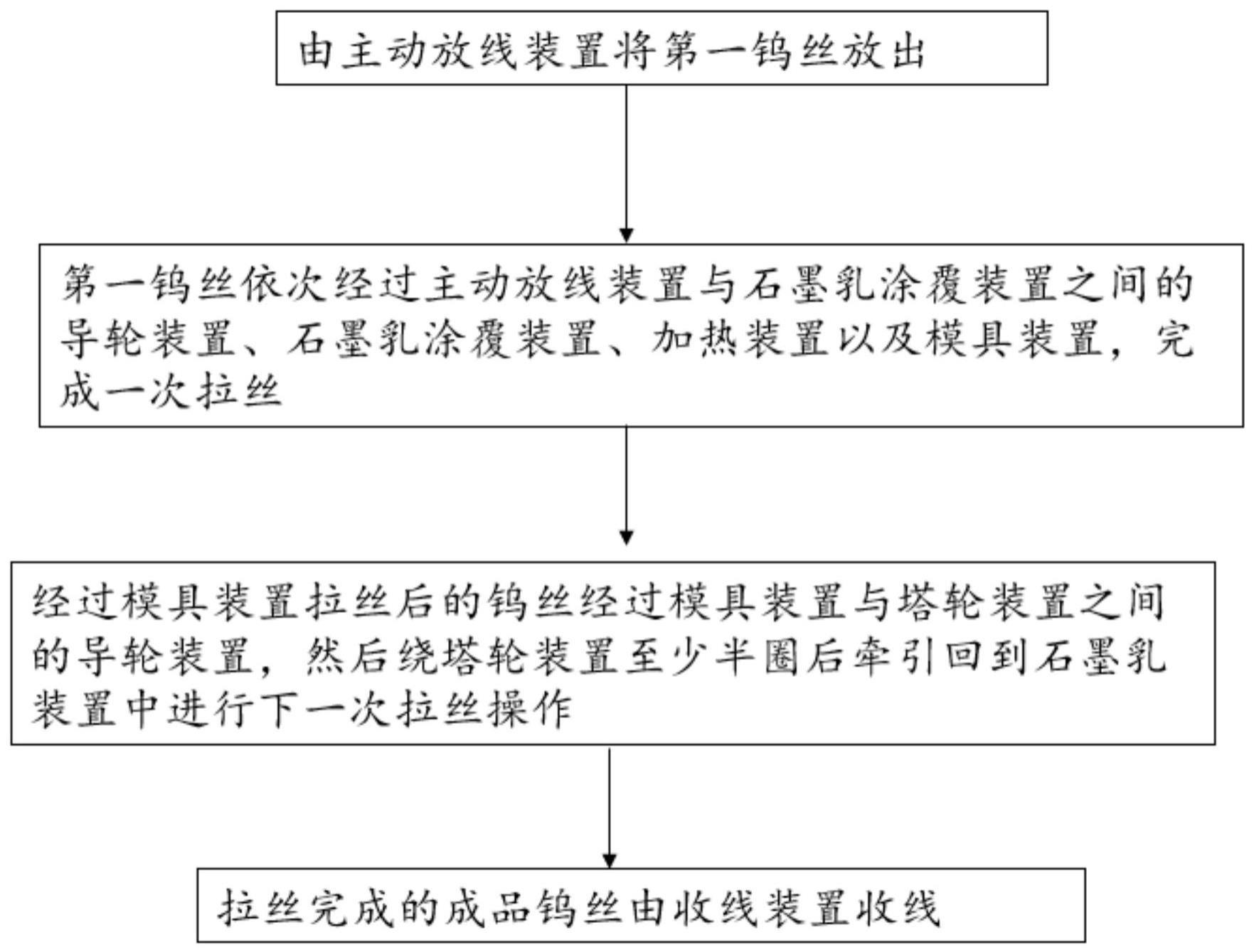

2、由主动放线装置将第一钨丝放出;

3、第一钨丝依次经过主动放线装置与石墨乳涂覆装置之间的导轮装置、石墨乳涂覆装置、加热装置以及模具装置,完成一次拉丝,其中所述加热装置包括第一温区;以及第二温度区,其沿钨丝走线方向设置于所述第一温度区下游;以及

4、经过模具装置拉丝后的钨丝经过模具装置与塔轮装置之间的导轮装置,然后绕塔轮装置至少半圈后牵引回到石墨乳涂覆装置中进行下一次拉丝操作。

5、进一步地,所述第二温度区的加热温度根据钨丝线径确定。

6、进一步地,所述第二温度区的加热温度t与钨丝线径d关系如下:

7、t=(-9*103)d2+(4.35*103)d+305,

8、其中,所述钨丝线径的单位为毫米。

9、进一步地,所述第二温度区的加热温度为350℃至800℃之间;

10、所述第一温度区与第二温度区的加热温度差值在10℃至100℃之间。

11、进一步地,所述加热装置还包括至少一个过渡温度区,设置于所述第一温度区与第二温度区之间。

12、进一步地,所述模具装置被配置为对钨丝进行压缩定径,以获取指定直径的钨丝,所述模具装置包括拉丝模具和位于拉丝模具下方的模座,其中模座包括加热机构,其被配置为加热所述拉丝模具以加热经过拉丝模具的钨丝。

13、进一步地,所述第一钨丝经过所述石墨乳涂覆装置后在所述第一钨丝的表面涂敷一层石墨乳。

14、进一步地,涂敷石墨乳的所述第一钨丝经过加热装置,在所述第一温区中石墨乳水分蒸发,石墨粉固化在所述第一钨丝表面,在所述第二温区加热所述第一钨丝,然后所述第一钨丝经过所述模具装置,所述第一温度区的温度低于第二温度区的温度。

15、进一步地,加热后的所述第一钨丝经过所述模具装置的拉丝模具,所述模座给所述拉丝模具加热,其中所述模座的加热温度为200℃至700℃之间。

16、进一步地,在钨丝拉丝过程中,钨丝从直径0.39mm拉丝到直径0.18mm,第二温区的温度为750℃~850℃,拉丝模具的温度为500℃~580℃,拉丝模具减面率18%-25%;

17、钨丝从直径0.18mm拉丝到直径0.07mm,加热装置的第二温区的温度为600℃~700℃,拉丝模具温度400℃~500℃,模具减面率12%~18%;

18、钨丝从直径0.07mm拉丝到直径35μm,加热装置的第二温区的温度为400℃~550℃,拉丝模具温度350℃~450℃,拉丝模具减面率8%-15%。

19、本发明至少具有下列有益效果:本发明公开的一种钨丝拉丝方法,采取了不同温度区进行加热,钨丝经过石墨乳涂覆装置涂覆一层石墨乳后,进入加热装置,首先进入第一温区快速蒸发涂敷于钨丝表面石墨乳中的水分,然后第二温区根据钨丝线径设定加热温度,进而可以精确控制钨丝温度,提高钨丝的抗拉强度及延伸率。

技术特征:

1.一种高强度细钨丝拉丝方法,其特征在于,包括:

2.根据权利要求1所述的拉丝方法,其特征在于,所述第二温度区的加热温度根据钨丝线径确定。

3.根据权利要求2所述的拉丝方法,其特征在于,所述第二温度区的加热温度t与钨丝线径d关系如下:

4.根据权利要求1所述的拉丝方法,其特征在于,所述第二温度区的加热温度为350℃至800℃之间;

5.根据权利要求1所述的拉丝方法,其特征在于,所述加热装置还包括至少一个过渡温度区,设置于所述第一温度区与第二温度区之间。

6.根据权利要求1所述的拉丝方法,其特征在于,所述模具装置被配置为对钨丝进行压缩定径,以获取指定直径的钨丝,所述模具装置包括拉丝模具和位于拉丝模具下方的模座,其中模座包括加热机构,其被配置为加热所述拉丝模具以加热经过拉丝模具的钨丝。

7.根据权利要求6所述的拉丝方法,其特征在于,所述第一钨丝经过所述石墨乳涂覆装置后在所述第一钨丝的表面涂敷一层石墨乳。

8.根据权利要求7所述的拉丝方法,其特征在于,涂敷石墨乳的所述第一钨丝经过加热装置,在所述第一温区中石墨乳水分蒸发,石墨粉固化在所述第一钨丝表面,在所述第二温区加热所述第一钨丝,然后所述第一钨丝经过所述模具装置,所述第一温度区的温度低于第二温度区的温度。

9.根据权利要求8所述的拉丝方法,其特征在于,加热后的所述第一钨丝经过所述模具装置的拉丝模具,所述模座给所述拉丝模具加热,其中所述模座的加热温度为200℃至700℃之间。

10.根据权利要求9所述的拉丝方法,其特征在于,在钨丝拉丝过程中,钨丝从直径0.39mm拉丝到直径0.18mm,第二温区的温度为750℃~850℃,拉丝模具的温度为500℃~580℃,拉丝模具减面率18%-25%;

技术总结

本发明涉及一种高强度细钨丝拉丝方法,包括:由主动放线装置将第一钨丝放出;第一钨丝依次经过主动放线装置与石墨乳涂覆装置之间的导轮装置、石墨乳涂覆装置、加热装置以及模具装置,完成一次拉丝,其中所述加热装置包括第一温区;以及第二温度区,其沿钨丝走线方向设置于所述第一温度区下游;以及经过模具装置拉丝后的钨丝经过模具装置与塔轮装置之间的导轮装置,然后绕塔轮装置至少半圈后牵引回到石墨乳涂覆装置中进行下一次拉丝操作。拉丝过程中采取了不同温度区进行加热,进而可以精确控制钨丝温度,提高钨丝的抗拉强度及延伸率。

技术研发人员:陈敦汉,宋佳文,吴宇豪,尹德峰

受保护的技术使用者:浙江创特新材科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!