一种钢筋横纵肋姿态自动调整装置的制作方法

本发明涉及建筑设备领域,特别涉及一种钢筋横纵肋姿态自动调整装置。

背景技术:

1、目前,我国大直径钢筋弯曲的生产方式仍比较落后,大尺寸钢筋制品的加工主要依靠人工辅助的方式通过弯曲机进行加工,钢筋的入位、姿态调整和弯曲过程的扶持等工作劳动强度大,质量难以控制而且存在安全隐患。特别是在使用弯曲机弯曲大直径钢筋时,钢筋的横肋和纵肋各自与弯曲平面所成角度的差异性,对钢筋的整体成型精度影响较大,会导致加工出来的同一批钢筋平整度相差较大,对后期钢筋骨架的焊接和拉筋安装增加了难度,较大影响了施工进度和质量。

技术实现思路

1、本发明的目的在于提供一种钢筋横纵肋姿态自动调整装置,其能够改善上述问题。

2、本发明的实施例是这样实现的:

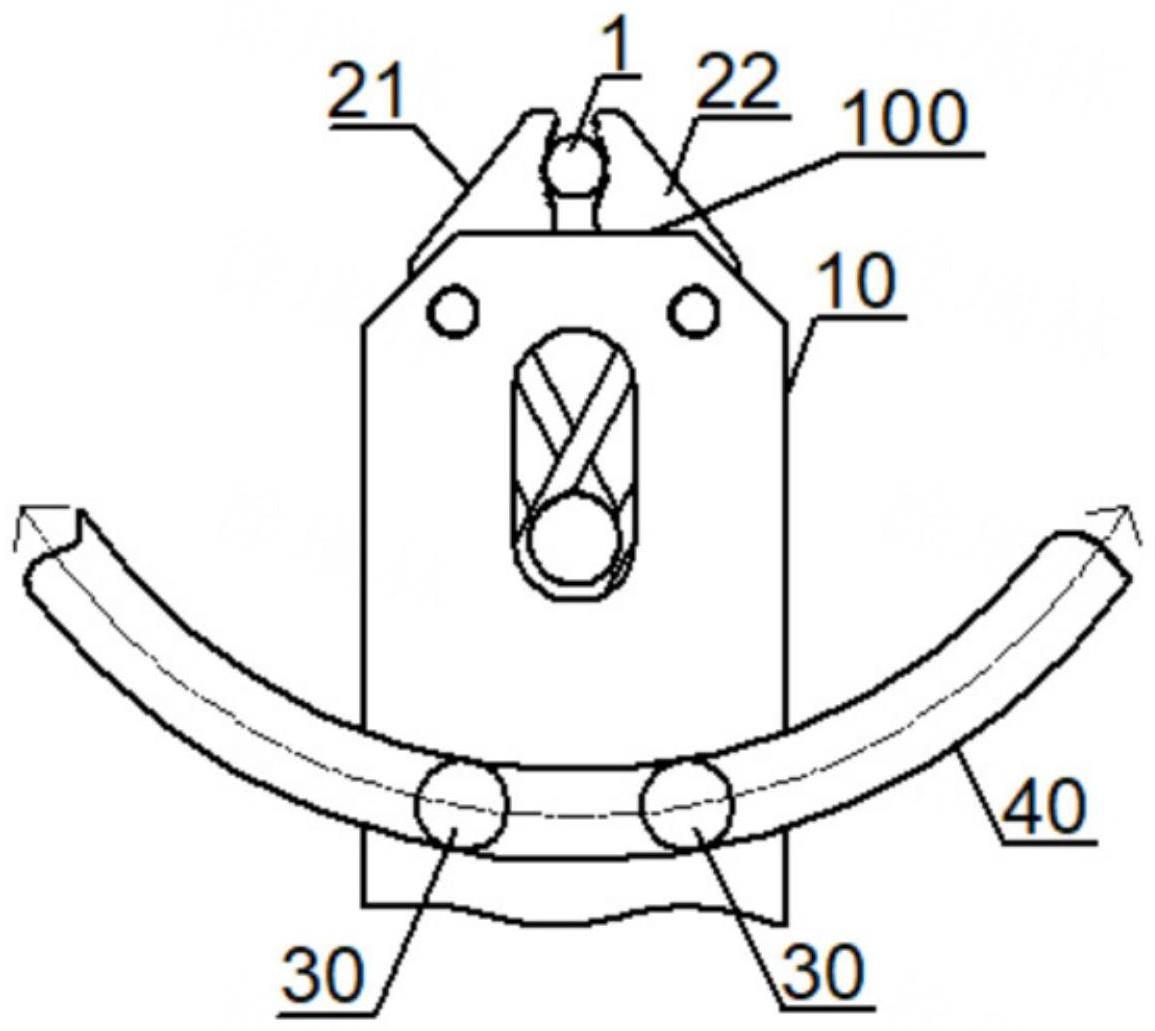

3、本发明提供一种钢筋横纵肋姿态自动调整装置,其包括:主体、第一钳口、第二钳口和第一驱动器;

4、第一钳口和第二钳口,设置于所述主体的末端,所述第一钳口和所述第二钳口之间形成空隙空间用于容纳目标钢筋;

5、所述第一驱动器,用于驱动所述主体沿预设圆弧形轨道转动,以带动所述目标钢筋旋转。

6、可以理解,本申请公开了一种钢筋横纵肋姿态自动调整装置,能够通过第一驱动器转动夹持于第一钳口和第二钳口之间的目标钢筋,高精度地控制钢筋在弯曲或焊接之前横纵肋的位置,从而大幅提高钢筋制品弯曲或焊接的成型精度与平整度。其中,第一驱动器可以驱动夹持有目标钢筋的主体在预设圆弧形轨道上转动,从而带动所述目标钢筋旋转。

7、在本发明可选的实施例中,所述主体上设置有至少一个导向筒,所述导向筒插入所述圆弧形轨道内;所述圆弧形轨道处于与所述目标钢筋垂直的旋转平面,且以所述空隙空间内目标钢筋的截面中心为圆心。

8、在本发明可选的实施例中,所述第一驱动器包括固定于所述主体上的至少一个动力机构,所述动力机构与所述导向筒的中心轴位置固定连接,以带动所述导向筒沿所述圆弧形轨道转动移动。

9、其中,所述动力机构包括气动机构,液压机构、电动-机械机构中的至少一项。以电机为例,导向筒的中心轴即为该导向筒的至少两处圆形截面的圆心连线。可以理解,电机启动后,电机驱动机械机构将带动导向筒自转,以类似车轮转动的方式沿圆弧形轨道移动。由于圆弧形轨道以所述空隙空间内目标钢筋的截面中心为圆心设计,电机启动后,导向筒开始自转沿圆弧形轨道移动,带动主机以目标钢筋的截面中心为圆心旋转,在目标钢筋被第一钳口和第二钳口夹紧的情况下,目标钢筋将被带动旋转。

10、在本发明可选的实施例中,钢筋横纵肋姿态自动调整装置还包括第二驱动器,所述第二驱动器用于驱动所述第一钳口和/或所述第二钳口产生相对运动,以带动所述目标钢筋旋转。

11、其中,所述第二驱动器包括第一伸缩机构和第二伸缩机构;所述第一钳口通过第一伸缩机构固定于所述主体的末端,所述第二钳口通过第二伸缩机构固定于所述主体的末端;所述第一伸缩机构和所述第二伸缩机构可在主体的末端顶面的垂直方向上实现伸缩运动,以搓动目标钢筋旋转。

12、可以理解,第一伸缩机构在垂直于主体的末端顶面的垂直方向上升降,将带动第一钳口相对于末端顶面运动,第二伸缩机构在垂直于主体的末端顶面的垂直方向上升降,将带动第二钳口相对于末端顶面运动。在一个钳口不动且另一个钳口移动的情况下,目标钢筋将被钳口带动旋转。在两个钳口向相反两个方向移动的情况下,目标钢筋将被钳口搓动旋转。第二驱动器可以驱动夹持有目标钢筋的第一钳口、第二钳口产生相对运动,即通过两个钳口的搓动带动目标钢筋旋转。

13、钢筋横纵肋姿态自动调整装置可以有以下两种工作模式。

14、第一种工作模式,仅通过第一驱动器对目标钢筋实现旋转操作。

15、第二种工作模式,首先启动第一驱动器,达到避让钢筋的状态;再启动第二驱动器,将目标钢筋转动至所述预设姿态。第一驱动器和第二驱动器配合使用,提高钢筋姿态调整效率。

16、在本发明可选的实施例中,所述第一钳口和所述第二钳口的相对表面上均设置有防滑结构。其中,所述防滑结构包括以下至少一项:锯齿纹路;防滑橡胶层。

17、在本发明可选的实施例中,本申请提供的钢筋横纵肋姿态自动调整装置还包括:还包括:摄像模组和控制设备;所述摄像模组,用于拍摄夹持于所述第一钳口和所述第二钳口之间的所述目标钢筋的实时姿态;所述控制设备,用于对所述钢筋姿态进行图像分析,在判断出所述目标钢筋未处于预设姿态时,向所述第一驱动器发送控制指令,使得所述第一驱动器驱动所述主体旋转以带动所述目标钢筋转动至所述预设姿态。

18、在本发明可选的实施例中,所述控制设备,还用于在判断出所述目标钢筋未处于预设姿态时,向所述第二驱动器发送控制指令,使得所述第二驱动器驱动所述第一钳口和/或所述第二钳口运动,以带动所述目标钢筋转动至所述预设姿态。

19、可以理解,摄像模组和控制设备共同构成视觉识别系统,在目标钢筋被两个钳口夹持后,通过该视觉识别系统对钢筋姿态进行识别,判断为需要调整时,通过第一驱动器单独工作,或者通过第一驱动器和第二驱动器的配合工作,以转动目标钢筋至视觉识别系统认定的姿态为止,完成钢筋指定姿态的调整。

20、在本发明可选的实施例中,所述摄像模组安装于机械手或钢筋弯曲主机上。

21、有益效果:

22、本申请公开了一种钢筋横纵肋姿态自动调整装置,能够通过两种驱动方式转动夹持于第一钳口和第二钳口之间的目标钢筋,高精度地控制钢筋在弯曲或焊接之前横纵肋的位置,从而大幅提高钢筋制品弯曲或焊接的成型精度与平整度。其中,第一驱动器可以驱动夹持有目标钢筋的主体在预设圆弧形轨道上转动,从而带动所述目标钢筋旋转;第二驱动器可以驱动夹持有目标钢筋的第一钳口、第二钳口产生相对运动,即通过两个钳口的搓动带动目标钢筋旋转。

23、本申请公开的钢筋横纵肋姿态自动调整装置还包括摄像模组和控制设备,摄像模组和控制设备共同构成视觉识别系统,在目标钢筋被两个钳口夹持后,通过该视觉识别系统对钢筋姿态进行识别,判断为需要调整时,通过第一驱动器单独工作,或者通过第一驱动器和第二驱动器的配合工作,以转动目标钢筋至视觉识别系统认定的姿态为止,完成钢筋指定姿态的调整。

24、为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种钢筋横纵肋姿态自动调整装置,其特征在于,包括:主体、第一钳口、第二钳口和第一驱动器;

2.根据权利要求1所述的钢筋横纵肋姿态自动调整装置,其特征在于,

3.根据权利要求2所述的钢筋横纵肋姿态自动调整装置,其特征在于,

4.根据权利要求3所述的钢筋横纵肋姿态自动调整装置,

5.根据权利要求1所述的钢筋横纵肋姿态自动调整装置,其特征在于,包括第二驱动器,所述第二驱动器用于驱动所述第一钳口和/或所述第二钳口产生相对运动,以带动所述目标钢筋旋转。

6.根据权利要求5所述的钢筋横纵肋姿态自动调整装置,其特征在于,

7.根据权利要求1至6任一项所述的钢筋横纵肋姿态自动调整装置,其特征在于,

8.根据权利要求1至6任一项所述的钢筋横纵肋姿态自动调整装置,其特征在于,

9.根据权利要求8所述的钢筋横纵肋姿态自动调整装置,其特征在于,

10.根据权利要求9所述的钢筋横纵肋姿态自动调整装置,其特征在于,

技术总结

本发明公开了一种钢筋横纵肋姿态自动调整装置,能够通过两种驱动方式转动夹持于第一钳口和第二钳口之间的目标钢筋,高精度地控制钢筋在弯曲或焊接之前横纵肋的位置,从而大幅提高钢筋制品弯曲或焊接的成型精度与平整度。其中,第一驱动器可以驱动夹持有目标钢筋的主体在预设圆弧形轨道上转动,从而带动所述目标钢筋旋转;第二驱动器可以驱动夹持有目标钢筋的第一钳口、第二钳口产生相对运动,即通过两个钳口的搓动带动目标钢筋旋转。

技术研发人员:肖飞,吴征,苏伟,苑柳依,谢丹蕾,康瑞,赵红学,王振丰,侯爱山,纪恩龙,汶浩,杨旭,高培

受保护的技术使用者:中国建筑科学研究院有限公司建筑机械化研究分院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!