一种钢箱梁通用焊接胎具及钢箱梁节段的制作方法与流程

本发明涉及钢结构箱梁,尤其是涉及一种钢箱梁通用焊接胎具。

背景技术:

1、钢箱梁由顶板、底板、腹板、横隔板、纵隔板及加劲肋等板件通过全焊接的方式连接而成。相比于砼箱梁,钢箱梁具有施工周期短、抗拉强度高、抗震性好、易于拆除、钢材可以回收利用等优点。

2、目前的钢箱梁大多都是直通型的,为了保持钢箱梁各节段的一致性,大多数的钢箱梁生产企业都使用焊接胎具。由于焊接胎具都是定尺寸制作的,因此仅适用于生产当前的钢箱梁。对于钢箱梁生产企业来说,尽管每次接单的钢箱梁在尺寸长短上存在着区别,但是在结构上存在着共性。如果每次接单都要制作专用的焊接胎具,不但浪费材料,而且延长了工期。

3、此外,现有技术中对钢箱梁各板件的焊接都是以边定位、边焊接的形式进行的,往往在焊接后才发现某些板件在设计上或在下料尺寸上存在的问题。尤为重要的是,各板件之间的焊接缺乏顺序,而且各板件都是先点焊定位后满焊,致使焊接应力难以释放,留下了安全隐患。

技术实现思路

1、为了克服背景技术中的不足,本发明公开了一种钢箱梁通用焊接胎具,其目的在于:取代一次性的定尺寸焊接胎具,节省材料,缩短工期。本发明还公开了一种钢箱梁节段的制作方法,其目的在于:先对钢箱梁节段的各板件进行定位,再遵循先内后外的原则对各板件进行顺序焊接,消除焊接应力。

2、为实现上述发明目的,本发明采用如下技术方案:

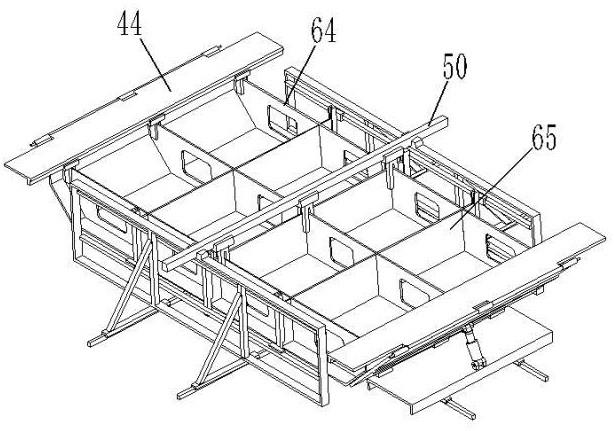

3、一种钢箱梁通用焊接胎具,所述钢箱梁由顶板、底板、腹板、横隔板、纵隔板及加劲肋构成;所述焊接胎具包括:

4、地轨,由十字交叉的横向轨道和纵向轨道构成;

5、底板定位模块,用于定位底板的底面;

6、一对端面定位模块,可沿纵向轨道相对移动,用于定位底板、纵隔板的纵向端;

7、一对侧面定位模块,可沿横向轨道相对移动,在侧面定位模块上铰接有第一转板,在第一转板上铰接有第二转板,第一转板用于定位腹板,第二转板用于定位横隔板的外端;

8、纵向中心定位杆,可拆卸地架设在一对端面定位模块的中心线上,用于定位横隔板的内端。

9、进一步地改进技术方案,所述底板定位模块由多组定位组件组成;定位组件包括滑板、升降缸和支撑杆,其中,滑板可沿纵向轨道滑动,支撑杆平行于横向轨道;升降缸为一对,固定在滑板上,升降缸的伸缩端与支撑杆连接,用于水平升降支撑杆。

10、进一步地改进技术方案,所述端面定位模块包括可沿纵向轨道移动的框架,在框架上设置有平行于横向轨道的横向滑轨,在横向滑轨上至少设置有三个横向滑块,在横向滑块上设有用于纵隔板纵向端的定位槽。

11、进一步地改进技术方案,在横向轨道上,以中心线为零点,向两侧设有对称的标尺。

12、进一步地改进技术方案,所述侧面定位模块包括可沿横向轨道移动的架体,在架体上铰接有第一转板;在第一转板与架体之间设置有液压缸或电推杆,液压缸或电推杆用于驱动第一转板转动。

13、进一步地改进技术方案,在第二转板上设置有平行于纵向轨道的纵向滑轨,在纵向滑轨上至少设置有三个纵向滑块,在纵向滑块上设有用于定位横隔板外端的定位槽。

14、进一步地改进技术方案,在纵向轨道上,以中心线为零点,向两侧设有对称的标尺。

15、进一步地改进技术方案,在纵向中心定位杆上至少设置有三个中心定位滑块,在中心定位滑块上设有用于定位横隔板外端与纵隔板的十字形定位槽。

16、进一步地改进技术方案,在地轨上设有横向中心线和纵向中心线。

17、一种钢箱梁节段的制作方法,包括以下步骤:

18、s1:将底板放在底板定位模块上,并使底板与横向中心线、纵向中心线对中,然后通过升降缸调整各定位组件上支撑杆的水平高度,使底板达到设定的预拱形状;

19、s2:设定各横向滑块在横向滑轨上的位置,然后使一对端面定位模块分别抵靠在底板的纵向端,再将各纵隔板对应地插入横向滑块上的定位槽内;

20、s3:通过液压缸或电推杆设定第一转板的倾斜角度,然后使一对侧面定位模块分别抵靠在底板的横向端,再将腹板吊放在第一转板上进行定位;

21、s4:放入横隔板后,设定各纵向滑块在纵向滑轨上的位置,然后转动第二转板,使各纵向滑块上的定位槽对应地插在各横隔板的外端;再将纵向中心定位杆架设在一对端面定位模块的中心线上,并使各中心定位滑块上的十字形定位槽对应地插在横隔板的内端与纵隔板之间;

22、s5:检验无误后,遵循先内后外的原则,先将纵隔板、横隔板焊接在底板上,然后焊接腹板,最后向外翻转第二转板,并拆掉纵向中心定位杆,吊装顶板并焊接。

23、由于采用上述技术方案,相比背景技术,本发明具有如下有益效果:

24、本焊接胎具由地轨、底板定位模块、一对端面定位模块、一对侧面定位模块和一根纵向中心定位杆构成,由于底板定位模块可以满足对底板的各种预拱要求,端面定位模块的纵向移动可满足各种钢箱梁节段的长度要求,侧面定位模块的横向移动可满足各种钢箱梁节段的宽度要求,第一转板的转动可实现对腹板各种角度的定位,横向滑块、纵向滑块和中心定位滑块可实现对各横隔板、纵隔板的定位,因此本焊接胎具能够实现对大多数直通型钢箱梁节段的定位和焊接,具有通用性。

25、由于本焊接胎具在焊接前就对底板、腹板、横隔板和纵隔板进行了完全定位,因此能够及时发现各板件在设计上或在下料尺寸上可能存在的问题,避免了返工的发生。

26、本制作方法采用先定位后焊接的方式,并遵循先内后外的焊接原则,使各板件的焊接应力能够沿焊接方向释放,提高了焊接质量,避免了安全隐患。

技术特征:

1.一种钢箱梁通用焊接胎具,所述钢箱梁由顶板、底板、腹板、横隔板、纵隔板及加劲肋构成,其特征是:所述焊接胎具包括:

2.如权利要求1所述的一种钢箱梁通用焊接胎具,其特征是:所述底板定位模块由多组定位组件组成;定位组件包括滑板、升降缸和支撑杆,其中,滑板可沿纵向轨道滑动,支撑杆平行于横向轨道;升降缸为一对,固定在滑板上,升降缸的伸缩端与支撑杆连接,用于水平升降支撑杆。

3.如权利要求2所述的一种钢箱梁通用焊接胎具,其特征是:所述端面定位模块包括可沿纵向轨道移动的框架,在框架上设置有平行于横向轨道的横向滑轨,在横向滑轨上至少设置有三个横向滑块,在横向滑块上设有用于纵隔板纵向端的定位槽。

4.如权利要求1所述的一种钢箱梁通用焊接胎具,其特征是:在横向轨道上,以中心线为零点,向两侧设有对称的标尺。

5.如权利要求3所述的一种钢箱梁通用焊接胎具,其特征是:所述侧面定位模块包括可沿横向轨道移动的架体,在架体上铰接有第一转板;在第一转板与架体之间设置有液压缸或电推杆,液压缸或电推杆用于驱动第一转板转动。

6.如权利要求5所述的一种钢箱梁通用焊接胎具,其特征是:在第二转板上设置有平行于纵向轨道的纵向滑轨,在纵向滑轨上至少设置有三个纵向滑块,在纵向滑块上设有用于定位横隔板外端的定位槽。

7.如权利要求6所述的一种钢箱梁通用焊接胎具,其特征是:在纵向轨道上,以中心线为零点,向两侧设有对称的标尺。

8.如权利要求6所述的一种钢箱梁通用焊接胎具,其特征是:在纵向中心定位杆上至少设置有三个中心定位滑块,在中心定位滑块上设有用于定位横隔板外端与纵隔板的十字形定位槽。

9.如权利要求8所述的一种钢箱梁通用焊接胎具,其特征是:在地轨上设有横向中心线和纵向中心线。

10.应用于如权利要求9所述焊接胎具的一种钢箱梁节段的制作方法,其特征是:包括以下步骤:

技术总结

一种钢箱梁通用焊接胎具,由地轨、底板定位模块、一对端面定位模块、一对侧面定位模块和一根纵向中心定位杆构成,由于底板定位模块可满足对底板的各种预拱要求,端面定位模块的纵向移动可满足各种钢箱梁节段的长度要求,侧面定位模块的横向移动可满足各种钢箱梁节段的宽度要求,第一转板的转动可实现对腹板各种角度的定位,横向滑块、纵向滑块和中心定位滑块可实现对各横隔板、纵隔板的定位,因此本焊接胎具能够实现对大多数直通型钢箱梁节段的定位和焊接,具有通用性。一种使用本焊接胎具的钢箱梁节段制作方法采用先定位后焊接的方式,并遵循先内后外的焊接原则,使各板件的焊接应力能够沿焊接方向释放,提高了焊接质量,避免了安全隐患。

技术研发人员:黄克政,杨勇,高新勇,朱建洛,温振营,狄亚飞

受保护的技术使用者:洛阳豫安金属结构有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!