一种三牙轮钻头的牙轮加工工艺方法与流程

本申请属于机加工,具体涉及一种三牙轮钻头的牙轮加工工艺方法。

背景技术:

1、三牙轮钻头广泛用于铁矿、铜矿、煤矿等各类露天矿山的钻孔开采上,三牙轮钻头由三片牙爪及其轴颈,通过轴承系统装配三个互相配合的牙轮所组成。牙爪尾部丝扣与钻机钻杆连接,牙轮上镶嵌硬质合金齿用以直接破碎岩石,牙轮借助轴承系统绕牙爪轴颈自转,钻机的钻压通过轴颈轴承传递给牙轮牙齿并作用于岩体。

2、由于牙轮上固入的合金齿非常密集,且合金齿以一定过盈量固入牙轮,若固入合金齿产生的应力没有得到有效释放,会导致牙轮产生裂纹。

3、现有的牙轮加工工艺流程为:粗车牙轮内孔、外锥面→整体渗碳、高温回火→精车牙轮内孔、外锥面→整体淬火、低温回火→钻铰齿孔→固齿,但该工艺无法释放固入合金齿产生的应力,从而产生裂纹,导致牙轮体早期开裂或固入的合金齿早期脱落,影响合金齿破碎岩石,从而影响三牙轮钻头的使用寿命。

技术实现思路

1、为解决目前牙轮加工工艺无法释放固入合金齿产生的应力,从而产生裂纹,导致牙轮体早期开裂或固入的合金齿早期脱落,从而影响三牙轮钻头的使用寿命的技术问题,本申请提供一种三牙轮钻头的牙轮加工工艺方法。

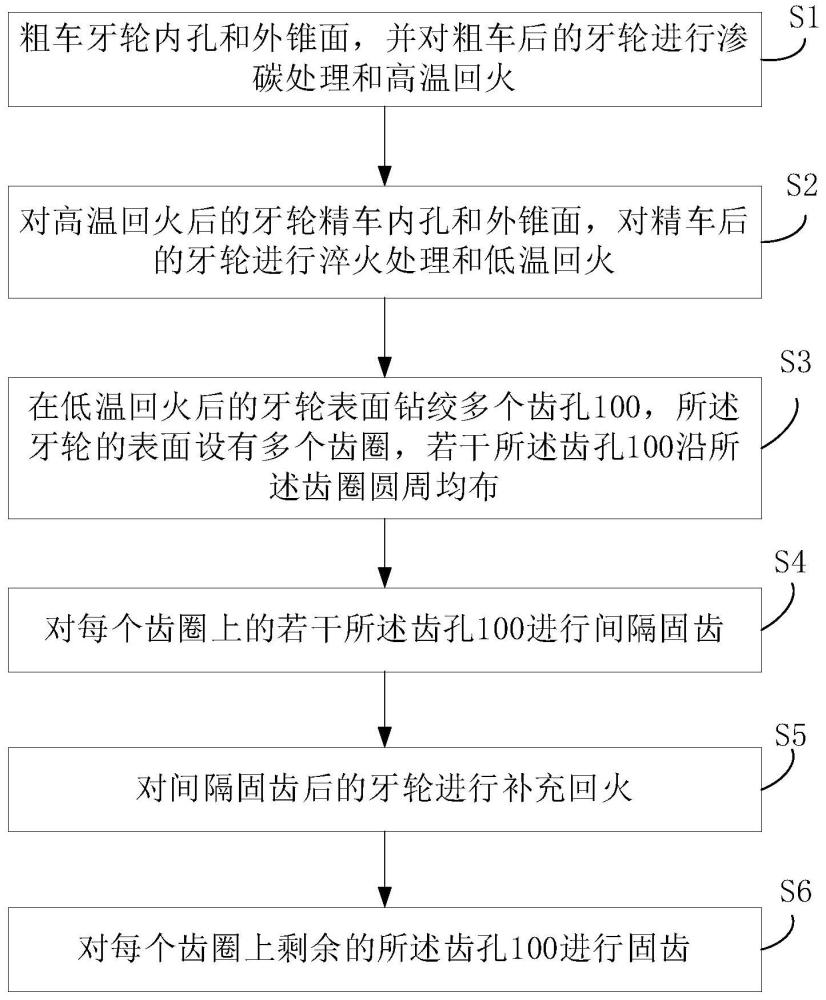

2、本申请提供一种三牙轮钻头的牙轮加工工艺方法,包括:

3、粗车牙轮内孔和外锥面,并对粗车后的牙轮进行渗碳处理和高温回火;

4、对高温回火后的牙轮精车内孔和外锥面,对精车后的牙轮进行淬火处理和低温回火;

5、在低温回火后的牙轮表面钻绞多个齿孔,所述牙轮的表面设有多个齿圈,若干所述齿孔沿所述齿圈圆周均布;

6、对每个齿圈上的若干所述齿孔进行间隔固齿;

7、对间隔固齿后的牙轮进行补充回火;

8、对每个齿圈上剩余的所述齿孔进行固齿。

9、在一些实施方式中,对每个齿圈上的若干所述齿孔进行间隔固齿包括:对每个齿圈一半数量的齿孔进行固齿,相邻两个进行固齿的所述齿孔之间间隔一个所述齿孔。

10、在一些实施方式中,所述齿圈设置有五个,五个所述齿圈从上至下分别为第一齿圈、第二齿圈、第三齿圈、第四齿圈和第五齿圈,所述第一齿圈设有四个齿孔,所述第二齿圈设置有八个齿孔,所述第三齿圈设置有十二个齿孔,所述第四齿圈设置有十六个齿孔,所述第五齿圈设置有二十个齿孔。

11、在一些实施方式中,所述对每个齿圈一半数量的齿孔进行固齿包括:对第一齿圈的位于180度夹角上的两个齿孔进行固齿;对第二齿圈的四个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔90度;对第三齿圈上的六个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔60度;对第四齿圈的八个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔45度;对第五齿圈的十个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔36度。

12、在一些实施方式中,对间隔固齿后的牙轮进行补充回火包括:将间隔固齿后的牙轮置于回火炉中,升温至170-190℃,保温3-4小时,出炉空冷至室温。

13、在一些实施方式中,所述渗碳处理包括:

14、a、将牙轮置于渗碳炉,在碳势为0.6%-1.25%的渗碳气氛下、温度为825-830℃的条件下进行渗碳;

15、b、将步骤a处理后的牙轮在碳势为1.0%-1.25%的渗碳气氛下、温度为825-830℃的条件下进行扩散处理。

16、在一些实施方式中,所述高温回火包括:将步骤b处理后的牙轮在渗碳炉中将温度降为850-870℃,保温30分钟,出炉空冷或油冷至室温。

17、在一些实施方式中,所述淬火处理包括:将精车后的牙轮置于淬火炉,升温至850℃,保温2小时,出炉油冷至室温。

18、在一些实施方式中,所述低温回火包括:将淬火后的牙轮置于回火炉,升温至220-230℃,保温2小时,出炉空冷至室温。

19、在一些实施方式中,所述牙轮的材质采用20crnimo。

20、根据本申请一个或多个实施例提供的一种三牙轮钻头的牙轮加工工艺方法,相较于现有技术具有以下有益效果:

21、在固齿时,先对每个齿圈上的若干所述齿孔进行间隔固齿,对间隔固齿后的牙轮进行补充回火,然后再对每个齿圈上剩余的所述齿孔进行固齿,分两次进行固齿且两次固齿之间加入补充回火,可以消除固齿过程中的应力,避免牙轮早期开裂;进行间隔固齿可以提高补充回火时相邻两个齿之间的间距,可以提高固齿的牢固度,避免固入的合金齿脱落,从而提高三牙轮钻头的使用寿命。

技术特征:

1.一种三牙轮钻头的牙轮加工工艺方法,其特征在于,包括:

2.根据权利要求1所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,对每个齿圈上的若干所述齿孔进行间隔固齿包括:对每个齿圈一半数量的齿孔进行固齿,相邻两个进行固齿的所述齿孔之间间隔一个所述齿孔。

3.根据权利要求2所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述齿圈设置有五个,五个所述齿圈从上至下分别为第一齿圈、第二齿圈、第三齿圈、第四齿圈和第五齿圈,所述第一齿圈设有四个齿孔,所述第二齿圈设置有八个齿孔,所述第三齿圈设置有十二个齿孔,所述第四齿圈设置有十六个齿孔,所述第五齿圈设置有二十个齿孔。

4.根据权利要求3所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述对每个齿圈一半数量的齿孔进行固齿包括:对第一齿圈的位于180度夹角上的两个齿孔进行固齿;对第二齿圈的四个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔90度;对第三齿圈上的六个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔60度;对第四齿圈的八个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔45度;对第五齿圈的十个齿孔进行固齿,相邻两个进行固齿的所述齿孔间隔36度。

5.根据权利要求1所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述对间隔固齿后的牙轮进行补充回火包括:将间隔固齿后的牙轮置于回火炉中,升温至170-190℃,保温3-4小时,出炉空冷至室温。

6.根据权利要求1所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述渗碳处理包括:

7.根据权利要求6所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述高温回火包括:将步骤b处理后的牙轮在渗碳炉中将温度降为850-870℃,保温30分钟,出炉空冷或油冷至室温。

8.根据权利要求1所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述淬火处理包括:将精车后的牙轮置于淬火炉,升温至850℃,保温2小时,出炉油冷至室温。

9.根据权利要求8所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述低温回火包括:将淬火后的牙轮置于回火炉,升温至220-230℃,保温2小时,出炉空冷至室温。

10.根据权利要求1-9任一项所述的三牙轮钻头的牙轮加工工艺方法,其特征在于,所述牙轮的材质采用20crnimo。

技术总结

本申请公开了一种三牙轮钻头的牙轮加工工艺方法,粗车牙轮内孔和外锥面,并对粗车后的牙轮进行渗碳处理和高温回火;对高温回火后的牙轮精车内孔和外锥面,对精车后的牙轮进行淬火处理和低温回火;在低温回火后的牙轮表面钻绞多个齿孔,所述牙轮的表面设有多个齿圈,若干所述齿孔沿所述齿圈圆周均布;在固齿时,先对每个齿圈上的若干所述齿孔进行间隔固齿,对间隔固齿后的牙轮进行补充回火,然后再对每个齿圈上剩余的所述齿孔进行固齿,分两次进行固齿且两次固齿之间加入补充回火,可以消除固齿过程中的应力,避免牙轮早期开裂;进行间隔固齿可以提高补充回火时相邻两个齿之间的间距,可以提高固齿的牢固度,避免固入的合金齿脱落。

技术研发人员:明伟方

受保护的技术使用者:武钢中冶工业技术服务有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!