一种便于移位的自动上料加热装置及滚丝机的制作方法

本发明涉及滚丝机,特别是一种便于移位的自动上料加热装置及滚丝机。

背景技术:

1、滚丝机对工件进行螺纹、直纹、斜纹滚压等处理常用的设备。目前,滚丝机上下料多采用手动上下料,人工上下料的具体操作方法是人工将轴类工件从料盘中取出放入滚丝机设备工装上,工件放好后等待加工,加工完毕将工件从工装末端取出,此种上料方式存在的弊端是劳动强度大,生产效率低,同时存在很大的安全隐患。也有采用自动上料的,通过在滚丝机的旁边增加一个自动上料装置,由系统控制自动进行上料。

2、采用这种加装有自动上料装置的滚丝机进行生产作业,现有的自动上料装置一般是加装在滚丝机的一侧,有可移动式的,但其与滚丝机是分离的,也有直接安装固定在滚丝机上的,如果采用可移动式的自动上料装置,有时在生产加工过程中需要对滚丝轮进行更换时,可以将该自动上料装置移开,但是无法保证自动上料装置移动前后还在同一位置,这就会导致上料时工件的位置度会发生变化;如果采用固定式的自动上料装置,当需要对滚丝轮进行更换或者对滚丝机进行维修时,需要先将自动上料装置拆卸下来,以免其阻碍工人的维修作业。因此上述两种方式都不可取。

3、同时现有的自动上料装置基本都不具有加热功能,工件在加工之前需要先进行预热,以提高工件的塑性,以便滚丝机能更好的对工件进行滚压成型,如果工件不预热的话,在滚压加工时可能会影响滚丝轮的使用寿命。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种便于移位的自动上料加热装置及滚丝机。

2、实现上述目的本发明的技术方案为,一种便于移位的自动上料加热装置,包括振动上料机构和上料机器人,还包括:

3、与滚丝机的外侧壁水平转动连接的转动座,所述转动座的一侧设置有与滚丝机的外侧壁可拆卸连接的连接组件,所述连接组件能够将转动座与滚丝机固定;

4、分料机构,其设置于转动座上并与振动上料机构对接,对振动上料机构传送过来的工件进行分料;

5、加热机构,其设置于分料机构的一侧,对由分料机构转送过来的工件进行加热;

6、其中所述振动上料机构和上料机器人均安装在转动座上,所述分料机构和加热机构均处于所述振动上料机构和上料机器人之间。

7、进一步,所述加热机构包括第一安装座、设置于第一安装座一侧的升降气缸、与升降气缸的一侧上下滑动连接的第二安装座、安装在第二安装座顶端的加热器,其中所述升降气缸的输出端与所述第二安装座固定连接,所述加热器上设置有设有加热孔的线圈。

8、进一步,所述分料机构包括立座、水平设置于立座上的分料气缸、与分料气缸的一侧水平滑动连接的滑板、设置于滑板一侧的安装板、以及水平设置于安装板上的分料板,所述分料板上设置有用于转送单个工件的转送槽。

9、进一步,所述立座的两侧均设置有对射传感器,两个对射传感器分别正对着分料板的两端。

10、进一步,所述振动上料机构包括振动盘组件及与振动盘组件的出料口对接的直振组件,所述振动盘组件和直振组件的底部均通过螺栓固定在转动座上,所述直振组件上设置有与粉料板的转送方向相配合的挡块,所述挡块用于在工件随分料板移动的过程中不脱离分料板上的转送槽。

11、进一步,所述上料机器人上设置有吸取组件,所述上料机器人通过吸取组件将分料板上被加热后的工件移送至指定加工工位。

12、进一步,所述连接组件包括斜拉杆、第一固定件和第二固定件,其中所述斜拉杆的一端通过螺栓与转动座连接,另一端通过螺栓连接在上机身上,所述第一固定件安装固定在转动座上,所述第二固定件安装固定在上机身上,所述第一固定件和第二固定件搭接后通过螺栓固定。

13、进一步,所述斜拉杆的两端均设置有长圆孔,所述第一固定件和第二固定件上设置有多个螺栓孔。

14、进一步,所述第二固定件与第一固定件的接触面上设置有斜面,所述第一固定件的底部形成有与第二固定件相配合的搭接部,所述第一固定件能够沿着斜面水平滑动,并通过搭接部搭接在第二固定件上。

15、本发明还提供了一种滚丝机,包括如上所述的自动上料加热装置,还包括机身,所述自动上料加热装置与机身的外侧壁转动连接,所述机身上设置有安装凹槽,安装凹槽的一侧设置有作业区,所述自动上料加热装置在旋转过程中至少具有第一状态和第二状态;

16、在第一状态下所述自动上料加热装置位于作业区内,在第二状态下所述自动上料加热装置已旋转离开作业区。

17、与现有技术相比其有益效果在于:

18、本发明中自动上料加热装置是安装固定在转动座上的,工件通过振动上料机构传送给分料机构,在由分料机构将工件转送到加热区,通过加热机构对工件进行加热,最后由上料机器人通过吸取组件将工件吸取并精准上料至滚丝机的加工工位,可以自动完成对工件的分料、加热、上料等工序,当需要对自动上料加热装置进行移位时,只需将连接转动座和机身的连接机构与机身分离,即可手动拨动转动座,将自动上料加热装置旋转到一边,以便给维修人员让位,便于维修人员对滚丝轮进行更换或对滚丝机进行维修,而且自动上料装置旋转前后的位置度不会发生偏差,以便自动上料加热装置可以精准上料。

技术特征:

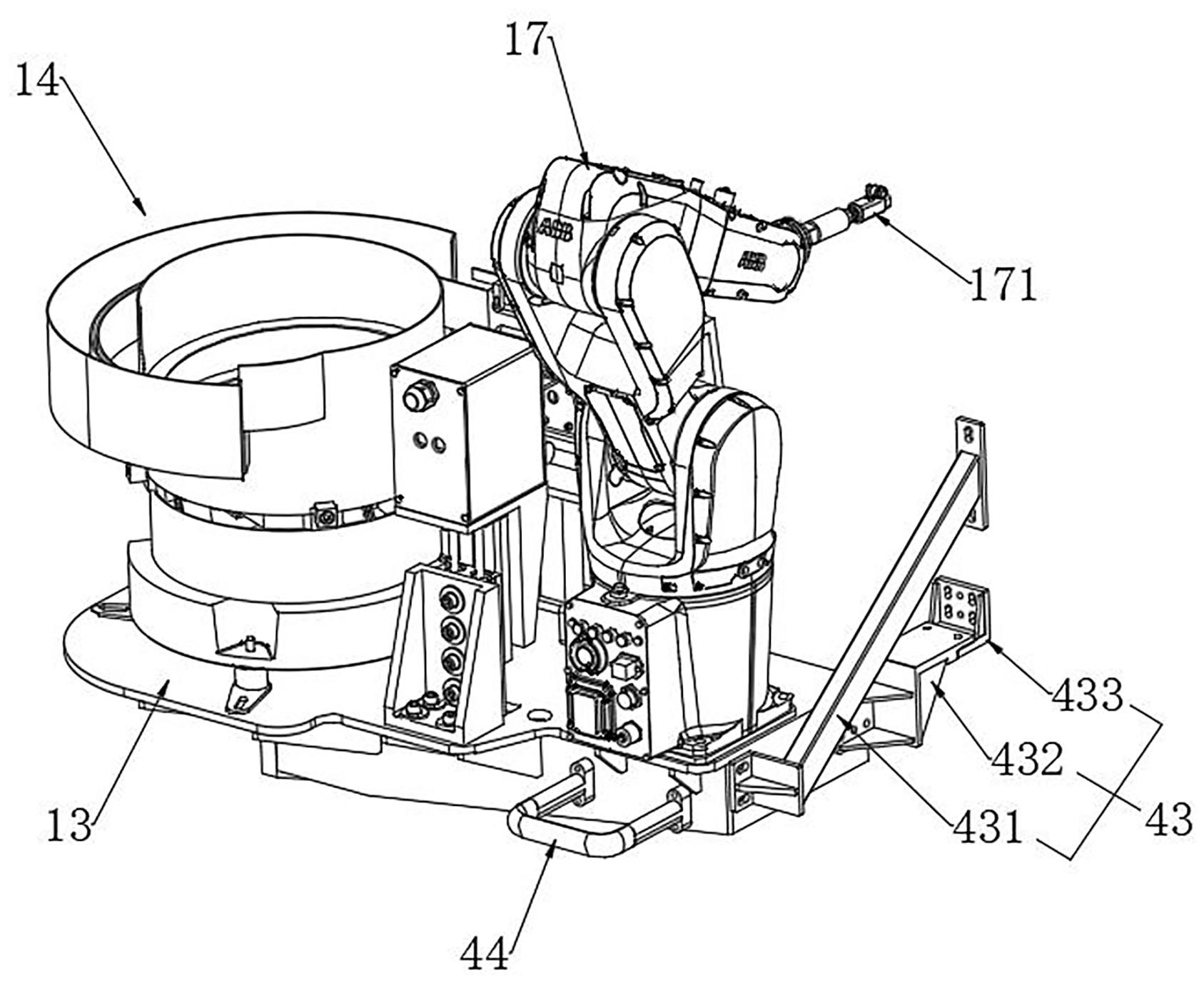

1.一种便于移位的自动上料加热装置,包括振动上料机构(14)和上料机器人(17),其特征在于,还包括:

2.根据权利要求1所述的一种便于移位的自动上料加热装置,其特征在于,所述加热机构(15)包括第一安装座(151)、设置于第一安装座(151)一侧的升降气缸(152)、与升降气缸(152)的一侧上下滑动连接的第二安装座(153)、安装在第二安装座(153)顶端的加热器(154),其中所述升降气缸(152)的输出端与所述第二安装座(153)固定连接,所述加热器(154)上设置有设有加热孔的线圈(155)。

3.根据权利要求1所述的一种便于移位的自动上料加热装置,其特征在于,所述分料机构(16)包括立座(161)、水平设置于立座(161)上的分料气缸(162)、与分料气缸(162)的一侧水平滑动连接的滑板(163)、设置于滑板(163)一侧的安装板(164)、以及水平设置于安装板(164)上的分料板(165),所述分料板(165)上设置有用于转送单个工件的转送槽(1651)。

4.根据权利要求3所述的一种便于移位的自动上料加热装置,其特征在于,所述立座(161)的两侧均设置有对射传感器(166),两个对射传感器(166)分别正对着分料板(165)的两端。

5.根据权利要求3所述的一种便于移位的自动上料加热装置,其特征在于,所述振动上料机构(14)包括振动盘组件(141)及与振动盘组件(141)的出料口对接的直振组件(142),所述振动盘组件(141)和直振组件(142)的底部均通过螺栓固定在转动座(13)上,所述直振组件(142)上设置有与粉料板的转送方向相配合的挡块(48),所述挡块(48)用于在工件随分料板(165)移动的过程中不脱离分料板(165)上的转送槽(1651)。

6.根据权利要求3所述的一种便于移位的自动上料加热装置,其特征在于,所述上料机器人(17)上设置有吸取组件(171),所述上料机器人(17)通过吸取组件(171)将分料板(165)上被加热后的工件移送至指定加工工位。

7.根据权利要求1所述的一种便于移位的自动上料加热装置,其特征在于,所述连接组件(43)包括斜拉杆(431)、第一固定件(432)和第二固定件(433),其中所述斜拉杆(431)的一端通过螺栓与转动座(13)连接,另一端通过螺栓连接在上机身(2)上,所述第一固定件(432)安装固定在转动座(13)上,所述第二固定件(433)安装固定在上机身(2)上,所述第一固定件(432)和第二固定件(433)搭接后通过螺栓固定。

8.根据权利要求7所述的一种便于移位的自动上料加热装置,其特征在于,所述斜拉杆(431)的两端均设置有长圆孔,所述第一固定件(432)和第二固定件(433)上设置有多个螺栓孔。

9.根据权利要求7所述的一种便于移位的自动上料加热装置,其特征在于,所述第二固定件(433)与第一固定件(432)的接触面上设置有斜面(4331),所述第一固定件(432)的底部形成有与第二固定件(433)相配合的搭接部(4321),所述第一固定件(432)能够沿着斜面(4331)水平滑动,并通过搭接部(4321)搭接在第二固定件(433)上。

10.一种滚丝机,包括如权利要求1-9任一项所述的自动上料加热装置,还包括机身,所述自动上料加热装置与机身的外侧壁转动连接,其特征在于,所述机身上设置有安装凹槽,安装凹槽的一侧设置有作业区,所述自动上料加热装置在旋转过程中至少具有第一状态和第二状态;

技术总结

本发明公开了一种便于移位的自动上料加热装置及滚丝机,包括上机身、下机身、振动上料机构和上料机器人,还包括:与下机身的一侧水平转动连接的转动座,转动座的一侧设置有与上机身可拆卸连接的连接组件,连接组件能够将转动座与上机身固定;分料机构,其设置于转动座上并与振动上料机构对接,对振动上料机构传送过来的工件进行分料;加热机构,其设置于分料机构的一侧,对分料机构转送过来的工件进行加热。本发明能自动完成对工件的分料、加热、上料等工序,当需要移位时只需将连接转动座和机身的连接机构与机身分离,即可手动拨动转动座,将自动上料加热装置旋转到一边,以便给维修人员让位,便于维修人员对滚丝轮进行更换或对滚丝机进行维修。

技术研发人员:孟令元,黄竟春,梁传闻,孟千竣

受保护的技术使用者:英科钛紧固件设备(上海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!