垫片加工方法、垫片加工装置及垫片与流程

本发明涉及垫片加工,尤其涉及一种垫片加工方法、垫片加工装置及垫片。

背景技术:

1、飞机结构复杂,零件数量庞大,无论采用何种装配工艺流程和基准体系与公差分配方案,都难免会在一些零件贴合面处出现间隙。零件贴合面处出现间隙时,飞机装配协调方法主要有加垫片、金属件加余量等。加垫片一般为非结构作用的垫片,根据实际装配情况按需使用。

2、飞机在装配过程中存在大量垫片的制造需求,通常这些垫片的厚度小于1毫米。常用的垫片制造方法是使用可剥垫片,传统的可剥垫片制作方法通常是手工制作,装配现场最常用的办法就是手撕。但是对于变厚度的或者带有曲面外形的垫片需求,是难以适用的,因为手工操作精度低,速度慢,工作强度大。

3、现有技术中,针对非平直间隙的垫片制造,提出了采用多个不同厚度的可剥垫片粘接到一个基座形成多台阶面的垫片实现对曲面间隙的拟合。但是需要预备多种不同厚度的垫片;还要根据间隙的外形尺寸,多次铣削加工其需要的垫片外形并粘接,加工流程冗长;由于可剥垫片的层间力的原因,使用铣削加工不仅很容易造成可剥垫片的分层,而且外形的铣削难度很大。

技术实现思路

1、本发明的目的在于提供一种垫片加工方法、垫片加工装置及垫片,工序简单,且加工难度小,加工效率和效果均有提升。

2、为达此目的,本发明采用以下技术方案:

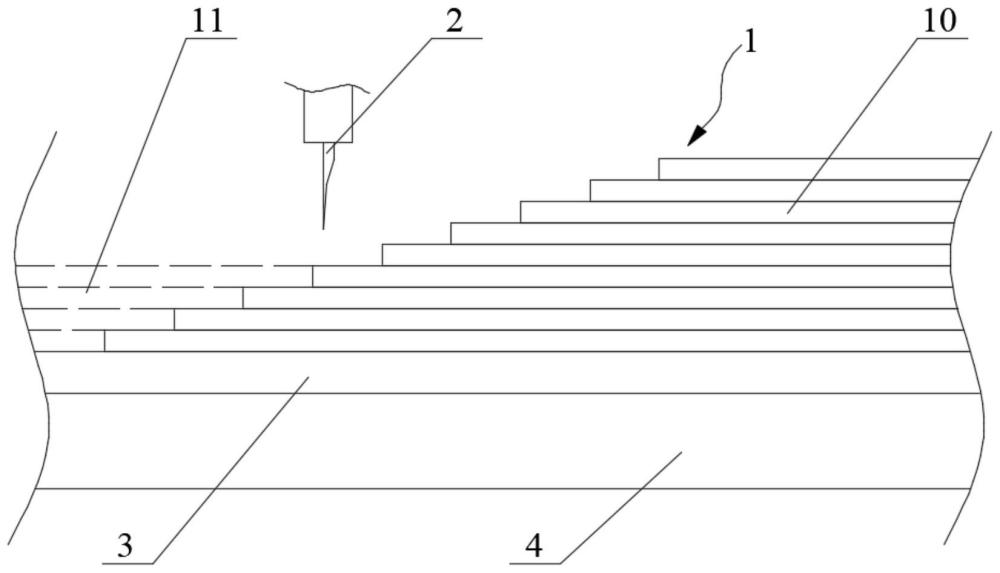

3、第一方面,本发明提供了一种垫片加工方法,所述垫片用于安装在装配间隙处,待加工垫片包括层叠且相互粘接的多个单位垫片,加工所述待加工垫片得到所述垫片,所述垫片加工方法包括:

4、步骤1:测量所述垫片的目标安装处,得到所述装配间隙的尺寸;

5、步骤2:根据所述装配间隙的尺寸沿垫片厚度方向的最大值确定所述待加工垫片(1)的所述单位垫片(10)的预设厚度和层数;并确定各层所述单位垫片(10)的加工参数;

6、步骤3:按照所述加工参数切割所述待加工垫片的各层所述单位垫片并剥离切割后的多余部分。

7、作为垫片加工方法的优选技术方案,所述加工参数包括待切割的所述单位垫片的层数以及每层所述单位垫片的待切割坐标。

8、作为垫片加工方法的优选技术方案,步骤3包括:沿竖直方向向上或向下以所述预设厚度的整数倍切割各层所述单位垫片,待完成各层所述单位垫片的切割后再剥离切割后的所述多余部分。

9、作为垫片加工方法的优选技术方案,步骤3包括:沿竖直方向向下以所述预设厚度依次切割,且每切割完成一层所述单位垫片后剥离该层切割后的所述多余部分;并循环继续向下一层所述单位垫片切割以完成各层所述单位垫片的切割和剥离。

10、作为垫片加工方法的优选技术方案,剥离切割后的所述多余部分采用机械剥离或采用手工剥离。

11、第二方面,本发明提供了一种垫片加工装置,用于实施如上述任一方案所述的垫片加工方法,包括:

12、加工平台,用于放置所述待加工垫片;

13、控制模块,用于获取各层所述单位垫片的加工参数;

14、切割模块,设置于所述加工平台的上方,与所述控制模块通讯连接,用于根据所述加工参数切割所述单位垫片,所述切割模块能在平行于所述加工平台且相互垂直的第一方向和第二方向平移,并能沿竖直方向以所述预设厚度的整数倍为移动单位移动。

15、作为垫片加工装置的优选技术方案,所述控制模块包括测量转换件,所述测量转换件与所述切割模块通讯连接,所述测量转换件用于测量所述垫片的目标安装处,得到所述装配间隙的尺寸,以获取所述单位垫片的加工参数。

16、作为垫片加工装置的优选技术方案,所述切割模块被配置为能以竖直方向为轴旋转。

17、作为垫片加工装置的优选技术方案,所述垫片加工装置还包括垫板,所述垫板置于所述待加工垫片和所述加工平台之间。

18、第三方面,本发明提供了一种垫片,采用如上述任一方案所述的垫片加工方法制成。

19、本发明的有益效果:

20、本发明所提供的垫片加工方法、垫片加工装置及垫片,垫片用于安装在装配间隙处,待加工垫片包括层叠且相互粘接的多个单位垫片,加工待加工垫片得到垫片,第一方面,垫片加工方法首先通过测量垫片目标安装处的装配间隙尺寸,再以装配间隙尺寸沿垫片厚度方向的最大值确定待加工垫片的单位垫片的预设厚度和层数,能够获取所需垫片的各层单位垫片的加工参数,按层加工台阶状的垫片以拟合非平直的间隙,并提高后续切割加工的效率。按照所得的加工参数切割待加工垫片的各层单位垫片后并剥离切割后的多余部分,就得到所需的垫片,加工工序简单且加工难度小,有效提高了加工的效率和效果。第二方面,垫片加工装置包括控制模块、加工平台和切割模块。待加工垫片包括层叠且相互粘接的多个单位垫片,材料简单便于制作待加工垫片且能满足不同所需垫片的制备加工。将待加工垫片放置在加工平台上,切割模块设置在加工平台的上方,能在平行于加工平台且相互垂直的第一方向和第二方向上平移,且在竖直方向上以预设厚度的整数倍为移动单位移动,可以减小层间力对垫片加工的影响。通过使用控制模块以获取所需垫片的各层的单位垫片的加工参数,同时切割模块与控制模块通讯连接,切割模块能接收控制模块传输的加工参数并根据加工参数切割单位垫片后再剥离多余部分。第三方面,使用此垫片加工装置和垫片加工方法加工得到的垫片,不容易发生分层,质量和精度均有所提高。

技术特征:

1.垫片加工方法,所述垫片用于安装在装配间隙处,待加工垫片(1)包括层叠且相互粘接的多个单位垫片(10),加工所述待加工垫片(1)得到所述垫片,其特征在于,所述垫片加工方法包括:

2.根据权利要求1所述的垫片加工方法,其特征在于,所述加工参数包括待切割的所述单位垫片(10)的层数以及每层所述单位垫片(10)的待切割坐标。

3.根据权利要求1所述的垫片加工方法,其特征在于,步骤3包括:沿竖直方向向上或向下以所述预设厚度的整数倍切割各层所述单位垫片(10),待完成各层所述单位垫片(10)的切割后再剥离切割后的所述多余部分(11)。

4.根据权利要求1所述的垫片加工方法,其特征在于,步骤3包括:沿竖直方向向下以所述预设厚度依次切割,且每切割完成一层所述单位垫片(10)后剥离该层切割后的所述多余部分(11);并循环继续向下一层所述单位垫片(10)切割以完成各层所述单位垫片(10)的切割和剥离。

5.根据权利要求1-4任一项所述的垫片加工方法,其特征在于,剥离切割后的所述多余部分(11)采用机械剥离或采用手工剥离。

6.垫片加工装置,其特征在于,用于实施如权利要求1-5任一项所述的垫片加工方法,包括:

7.根据权利要求6所述的垫片加工装置,其特征在于,所述控制模块包括测量转换件,所述测量转换件与所述切割模块(2)通讯连接,所述测量转换件用于测量所述垫片的目标安装处,得到所述装配间隙的尺寸,以获取所述单位垫片(10)的加工参数。

8.根据权利要求6所述的垫片加工装置,其特征在于,所述切割模块(2)被配置为能以竖直方向为轴旋转。

9.根据权利要求6所述的垫片加工装置,其特征在于,所述垫片加工装置还包括垫板(3),所述垫板(3)置于所述待加工垫片(1)和所述加工平台(4)之间。

10.垫片,其特征在于,采用如权利要求1-5任一项所述的垫片加工方法制成。

技术总结

本发明涉及垫片加工技术领域,尤其涉及一种垫片加工方法、垫片加工装置及垫片。首先测量垫片目标安装处的间隙尺寸,再以间隙尺寸沿垫片厚度方向最大值确定待加工垫片的单位垫片的预设厚度和层数,通过控制模块获取各层单位垫片的加工参数,单位垫片层叠且相互粘接并具有预设厚度,材料简单能满足不同垫片的加工;按层加工台阶状的垫片以拟合非平直间隙,并提高切割的效率。将待加工垫片置于加工平台,切割模块在竖直方向上以预设厚度的整数倍为移动单位移动,减小层间力对垫片加工的影响,并与控制模块通讯连接,接收并据加工参数切割待加工垫片的各层单位垫片后再剥离多余部分得到所需垫片,加工工序简单且难度小,有效提高垫片质量。

技术研发人员:严晨宇,曾浩然,何方舟

受保护的技术使用者:中国商用飞机有限责任公司

技术研发日:

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!